纯电动清扫车动力风机改型与优化

2021-04-17孙会迅

孙会迅, 张 沛, 刘 君

(1.天津大学 机械工程学院, 天津 300350; 2.郑州宇通重工有限公司, 河南 郑州 451482)

0 引言

随着城市的快速发展, 城市道路机械化清扫水平逐步提高,道路清扫车需求增大,清扫车的关键动力设备离心风机的性能直接决定了清扫效果和作业效率, 其工作原理是风机旋转使清扫车吸尘口处产生负压, 进而形成高速气流携带路面灰尘颗粒进入清扫车。 随着计算机科学的发展与应用, 计算流体力学方法被迅速应用于离心风机的设计与优化[1]。 林义忠[2]等人采用计算流体力学方法比较了弯曲和径向式两类叶轮的风机性能, 结果表明径向直板式叶轮的总压升更大, 同时有助于减少风机内积灰。 王杨[3]采用流体力学软件对比分析了不同蜗壳几何参数下风机的流场和噪声特性, 获得了蜗壳几何参数对风机噪声和气动性能的影响规律。 现有清扫车用离心风机研究中,多重点分析离心风机内流场特点[4,5],仅有少部分研究对风机结构进行了分析与优化, 也多关注清扫车的吸风风道和吹风风道进行结构优化设计[6],对风机叶轮的优化研究相对较少。 本文基于数值计算和多目标优化算法,建立了一种风机叶轮改型与优化的方案,达到了提高风机性能且降低加工难度的设计目的。

1 研究对象和数值方法

研究对象为某纯电动清扫车车用离心风机, 其计算模型如图1 所示,主要部件为叶轮和蜗壳,其主要参数如表1 所示。

图1 原始风机整机计算模型

表1 原始叶轮主要参数

湍流计算方法选择RANS 方法, 湍流模型选择两方程模型,选择Scalable 壁面函数。 假设为不可压缩流动,并借助实验数据验证了风机整机的数值计算结果的可靠性,并对叶轮网格无关性进行了检查。

2 叶轮多目标优化

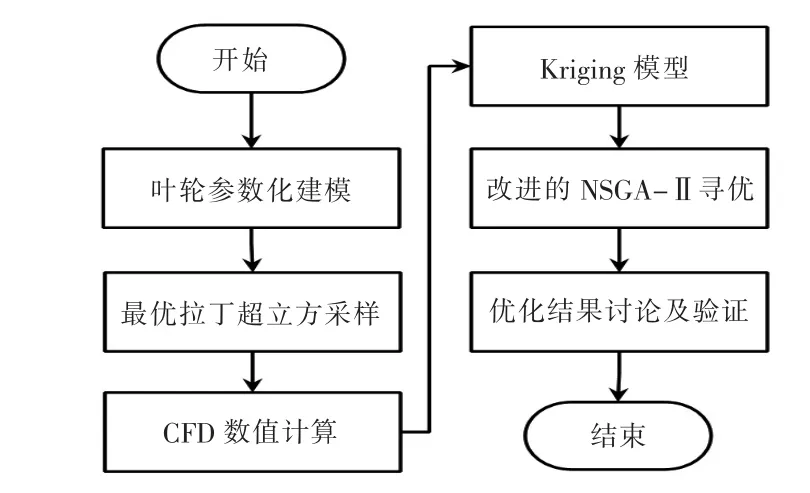

2.1 优化流程

叶轮改型优化流程如图2 所示, 优化算法采用本文作者提出的改进的NSGA-Ⅱ算法,改进的NSGA-Ⅱ算法引入梯度变异方法,加快搜索速度,计算速度比NSGA-Ⅱ算法提高数倍。

图2 叶轮改型优化流程

影响离心风机叶轮气动性能的主要结构参数有叶片进口半径R1、叶片进口安装角β1A、叶片出口半径R2、叶片出口安装角β2A和叶轮进出口宽度比b2/b1等。 根据清扫车结构限制和风机设计相关准则, 本文中优化变量选择叶片进口安装角β1A、叶片进口半径R1、叶片出口安装角β2A和叶轮出口宽度b2,并分别用x1,x2,x3,x4表示。 目标函数选取最高效率工况下叶轮全压和全压效率。

采用最优拉丁超立方采样方法获得40 个样本点,然后通过数值计算获得样本点处目标函数值。

2.2 改进的NSGA-Ⅱ算法寻优

多目标优化问题的数学表达式为:

式中:η—叶轮全压效率;P—叶轮全压;xi'—第i 个无量纲优化变量。

多目标优化问题的最佳解集称为最优Pareto 解集,在该解集中无法改进任何目标函数的同时不削弱至少一个其他目标函数。 遗传算法是一种求解Pareto 解的方法,后被广泛应用于工程优化和机器学习等领域。 NSGA-Ⅱ算法为性能较优的多目标遗传算法, 其引入非支配排序和精英策略,并提出拥挤度计算算子,提高了种群的多样性。 本文采用由所在课题组提出的改进NSGA-Ⅱ算法,在NSGA-Ⅱ算法的基础上引入梯度变异法,加快了算法的搜索速度,同时解集多样性更佳。

为对比改进前后NSGA-Ⅱ算法性能,测试函数采用具有代表性的ZDT1 和ZDT2 函数, 相同的迭代步数下,改进的NSGA-Ⅱ算法的解能收敛到ZDT1 函数的最佳Pareto 解集, 而NSGA-Ⅱ算法的解距离最佳Pareto 解集较远距离,因此改进的NSGA-Ⅱ算法计算速度更快。 对于ZDT2 函数, 改进前后的NSGA-Ⅱ算法的解都收敛到最佳Pareto 解集, 而改进的NSGA-Ⅱ算法获得的Pareto解更均匀地分布在整个最佳Pareto 前沿, 解集的多样性更优。

2.3 优化结果验证及讨论

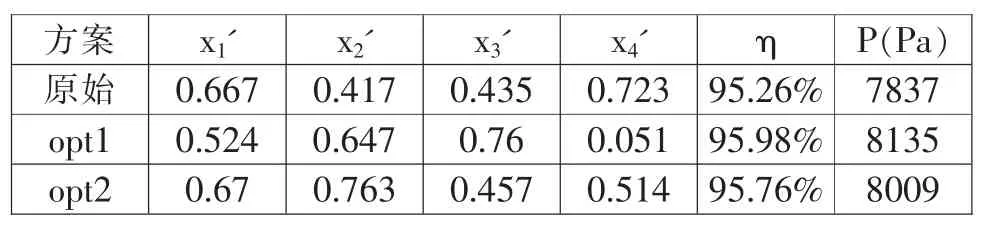

从优化结果中, 挑选出2 个叶轮优化方案, 分别用opt1 和opt2 表示,优化结果如表2 所示。 其中,opt1 方案全压效率提高0.72%,全压提高3.8%;opt2 方案全压效率提高0.5%,全压提高2.19%,见表2。

表2 优化结果对比

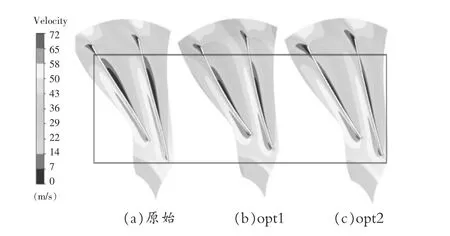

图3 50%叶高速度云图

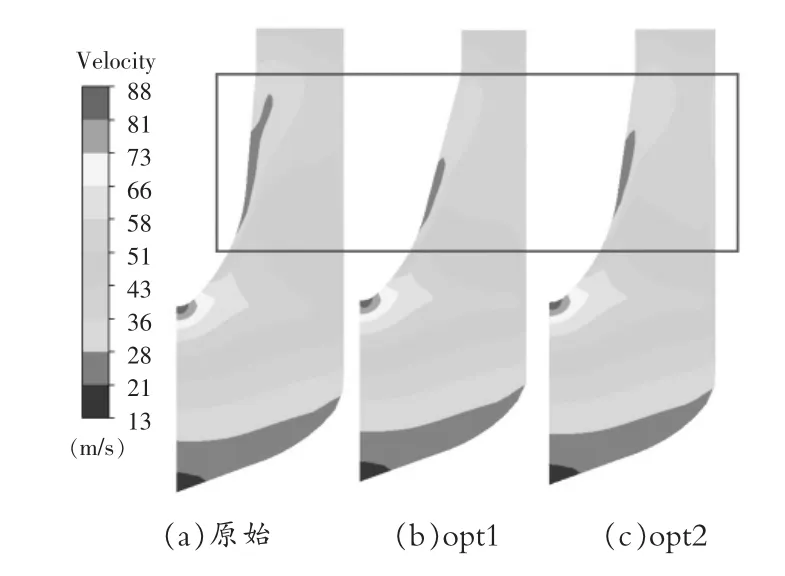

图4 子午面速度云图

优化前后叶片载荷如图5 所示, 优化后叶轮叶片载荷增加,叶轮做功能力增强,因此叶轮全压提高。 由上述分析可知, 改型优化后的叶轮与原始叶轮内流场特点相近,但是改型优化后的叶轮内速度分布较均匀,叶轮做功能力更强。

图5 叶片载荷对比

3 整机数值模拟对比

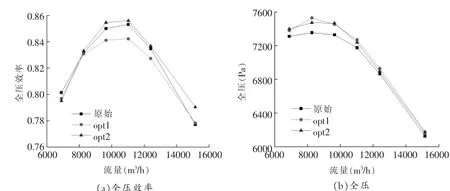

图6 整机性能对比

图7 蜗壳内总压损失

改型优化后风机与原始风机整机性能曲线如图6 所示,相比原始风机,优化后风机全压有所提高,但opt1 风机全压效率较低。在风机设计工况时,蜗壳内总压损失情况如图7 所示, 可知opt2 风机与原始风机蜗壳内总压损失相近,而opt1 风机蜗壳内总压损失过大,表明opt1 叶轮与原始蜗壳存在匹配问题。 在使用原始蜗壳的前 提 下, 选 用opt2 方案。 在风机运行范围内,opt2 风机全压高于原始风机,除小流量工况外,opt2 风机全压效率也高于原始风机。 在设计流量下,opt2风机全压效率达到85.46%,全压为7466Pa,该优化方案使得风机整机效率提升0.46%,全压提高1.9%,达到了设计目的。

4 结论

结合数值模拟和多目标优化方法, 实现了某纯电动清扫车风机的改型与优化,得到如下结论:

将数值计算、最优拉丁超立方方法、Kriging 模型和改进的NSGA-Ⅱ算法相结合,提出了一种叶轮改型与优化方案,实现了某纯电动清扫车风机叶轮的改型与优化。相比原始叶轮,opt1 叶轮全压效率提高了0.72%,全压提高3.8%;opt2 叶轮全压效率提高0.5%,全压提高2.19%。

在原始NSGA-Ⅱ算法的基础上,改进的NSGA-Ⅱ算法引入梯度变异方法。在叶轮优化过程中,改进的NSGA-Ⅱ算法寻优速度更快,获得的Pareto 解集多样性更好。

整机数值模拟结果表明: 在不改动蜗壳的前提下,opt2 风机整机全压效率和全压分别提高0.46%和1.9%。同时,降低了风机叶片加工难度,进而降低了加工成本。