大梁矿业中深孔爆破参数优化研究

2021-04-17李艳刚马鸿录郭元华

李艳刚,马鸿录,郭元华

(四川会东大梁矿业有限公司, 四川 会东县 615205)

0 引言

目前,爆破仍然是国内外矿岩石最主要的破碎方式之一,被广泛应用于巷道和隧道掘进、露天井下采矿以及水利水电工程当中。爆破参数优化在上述工程应用中属于必不可少的科研方向,可以说只要提及“爆破”二字,必然会联想到参数优化这个话题,只有不断试验,不断优化,才能取得更加良好的爆破效果。具体需要优化的参数主要由炮孔直径(Φ)、长度(L)、孔距(a)、排距(W)以及装药结构和炮孔数量等组成。爆破震动、炸药单耗(q)、爆破成本、被爆矿岩石的大块率等指标的优良程度与所选参数和被爆体的匹配程度息息相关[1-8]。1950年代由C.W.Livingston提出的爆破漏斗相关知识和系列试验,恰好可以当做研究爆破参数的一项手段,其适用于井下和井上爆破,可为矿山安全、低成本采矿提供保障[9-10]。

1 工程概况

四川会东大梁矿业西部厚大矿体现用无底柱分段崩落法采矿,采场中段60 m,分段12 m,凿岩进路间距9 m。崩落法采矿法的原理在于采矿后运用矿岩自身的不稳定因素或者是通过人工干涉的手段把矿体四周的毛石崩落下来,以此来填充采空区,从而达到治理地压的目的。目前爆破参数W为 1.5 m,a为 1.7±0.2 m,q为0.5 kg/t~0.6 kg/t,与矿岩实际情况不匹配,导致每排炮孔数量约为12~13个,炸药单耗高、爆破震动大、爆破效果差。随着原矿品位的逐渐降低,如果仍沿用原来的参数,势必会降低矿山经济效益。因此,为探寻与西部矿体岩性匹配度高的优良凿爆参数以及适宜单次崩落的炮孔排数,形成西部矿体成套中深孔回采工艺,亟需开展爆破漏斗试验。经现场调查,选择在具有代表性的2004 m水平西部19~21线之间的10#凿岩进路中开展单孔不同段别爆破试验、多孔不同间距同段别爆破漏斗试验、多角度炮孔爆破的斜台阶试验,以期获得大梁矿业中深孔的凿爆参数。

2 爆破漏斗试验

西部矿体采场内使用Φ60 mm的钻头钻凿出直径约 65 mm的中深孔。为了顺利开展试验,选择YT-27气腿式凿岩机配合 Φ40 mm的钻头进行试验,凿出的炮孔直径为42 mm。由于第1次在10#凿岩巷道内施工的1’~9’炮孔间距相隔太近,爆破后出现漏斗串通现象,只能重新施工炮孔,并将孔间距增大至2 m,总共施工了27个孔,其孔号分别为 1’~9’和 1#~18#。为了爆破后更容易区分爆下矿石堆,设计 1#~18#孔采用一浅一深的穿插式布置,孔深依次为:0.4 m,0.6 m,0.45 m,0.7 m,0.5 m,0.8 m,0.55 m,0.9 m,0.65 m循环2组,共有 18个炮孔。为了后期统计数据的准确性,凿岩地点选择在巷道帮壁较为工整、没有大断层的位置,且凿岩时应控制钻杆与巷道侧帮垂直。完成单孔不同段别爆破试验后,开展凿岩深度一样的多孔不同间距同段别爆破漏斗试验,同样是2组炮孔,每组9个,凿岩要求与单孔爆破一样。炮孔深度由前期单孔试验得出的药包最佳埋深决定,相邻孔之间的距离设计为单孔爆破后得出的最佳漏斗半径的1.5倍、1.75倍、2倍、2.25倍、2.5倍以及2.75倍。多角度炮孔爆破试验设置炮孔与巷道走向水平夹角为40°、45°、50°和55°,共4组,每组炮孔数均为1个,深1.8 m。

2.1 单漏斗试验

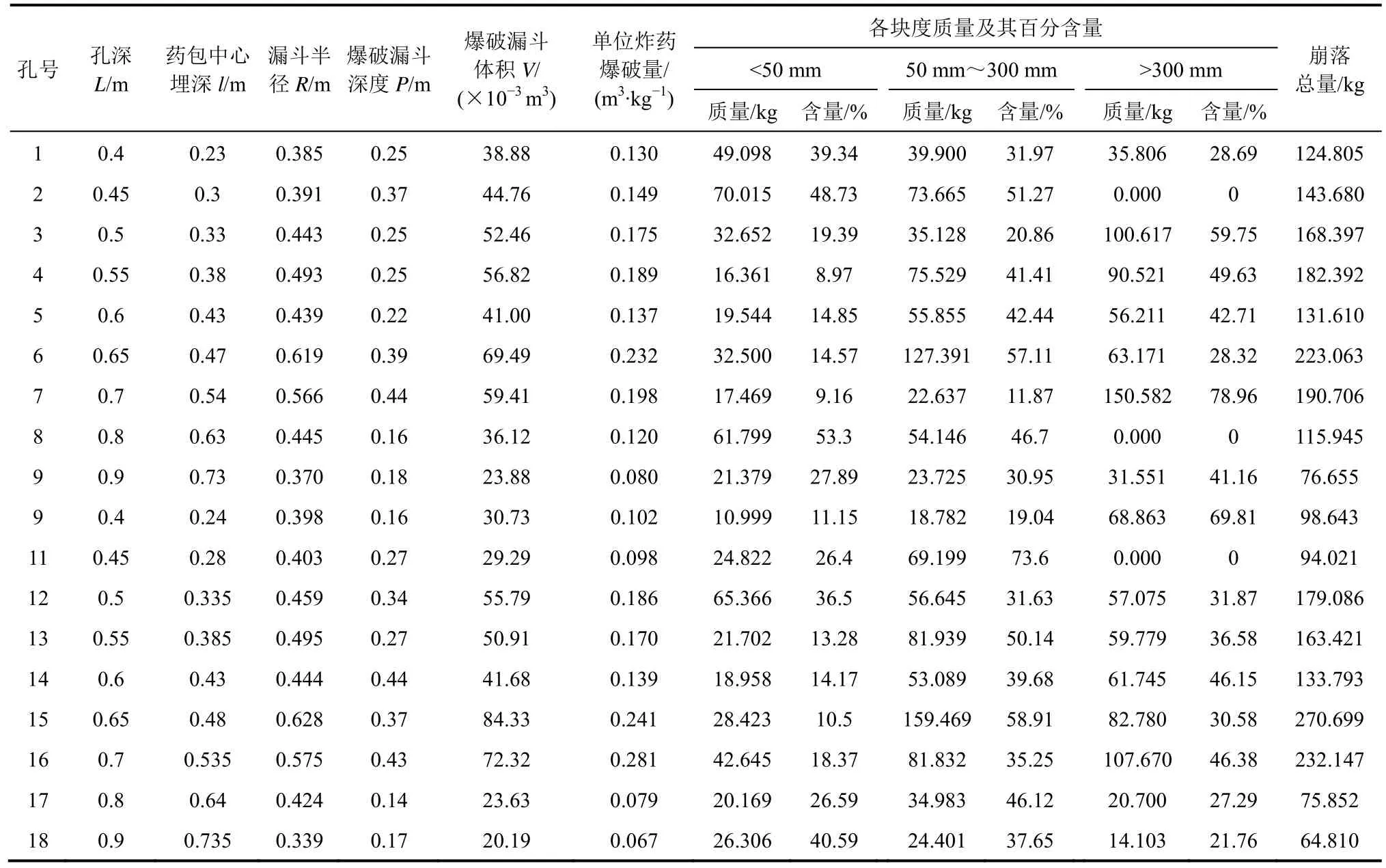

单孔不同段别爆破试验钻凿 1#~18#孔,共计18个,爆破试验数据统计见表1。由表1可以看出,试验情况下的大梁矿业2004 m水平19~21线西部岩体的临界埋深为0.9 m,则可根据公式(1)求出应变能系数:

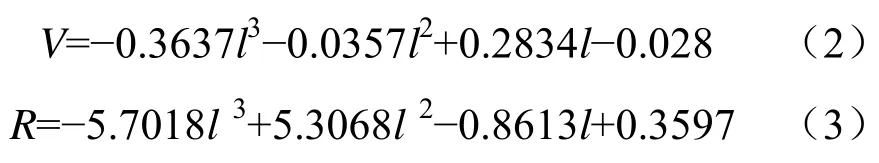

计算结果表明西部矿体在使用改性铵油炸药情况时的可爆破性能一般。爆破后产生的漏斗体积(V)及其半径(R)与药包中心的埋置深度(l)为非线性关系,以最小二乘法原理为基础,使用数据分析软件 Matlab对爆破后得到的数据进行回归分析,即可得出以下关系:

另外,将拟合出的3次多项式用曲线图表示,见图1~图2,爆破后产生的大块率(T)和l之间的关系曲线见图3。

试验表明,单个炮孔爆破后产生的最大漏斗体积最为理想,此时大块率并不高,且爆下的矿岩石块度规格比较匀称,炸药爆破性能发挥最好,药包在该条件下的埋置深度最为理想。分析图 1~图 3可知,2004 m水平19~21线之间10#凿岩进路内的药包最优埋置深度约为0.48 m,爆下矿岩石中大于300 mm的块度占比为29.45%,药包中心的埋置深度比例为 0.56,漏斗半径为 0.61 m,漏斗体积为0.101 m3。

图1 试验条件下V—l特征曲线

图2 试验条件下R—l特征曲线

图3 试验条件下T—l特征曲线

2.2 多孔同段漏斗试验

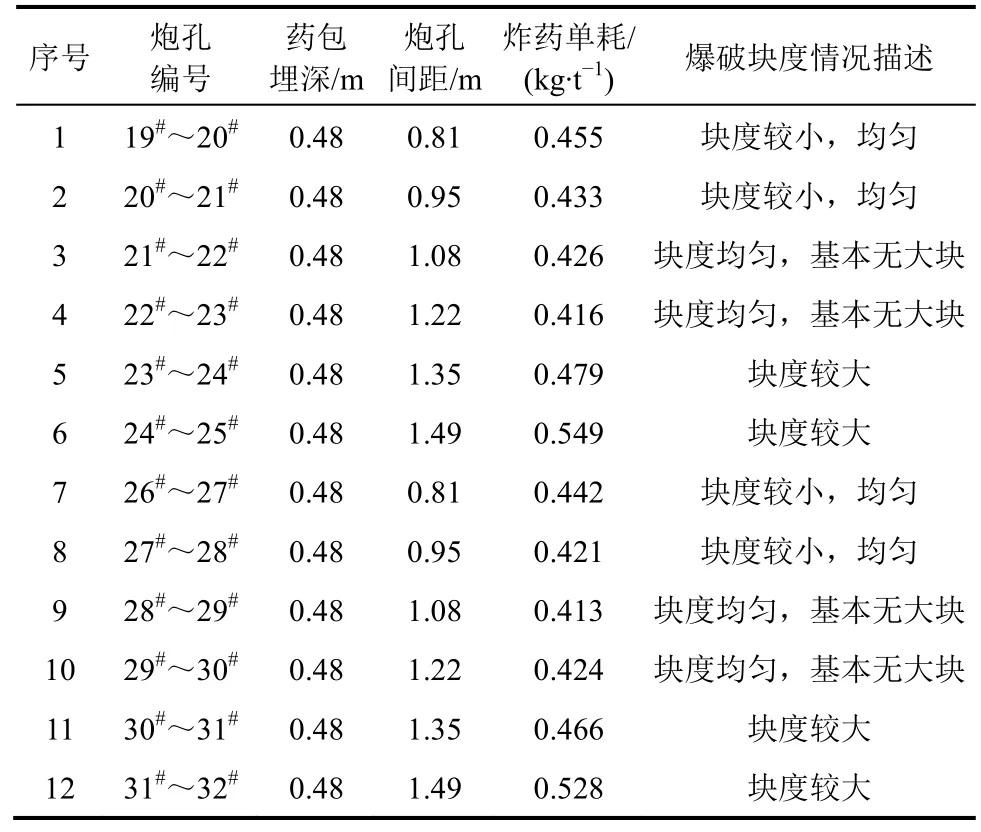

多孔不同间距同段别爆破漏斗试验地点依然选择在2004 m水平19~21线之间的10#凿岩进路内进行。该项试验设计2组炮孔,共计14个,试验时的各项条件均以前期单漏斗爆破得出的最优参数为准。所有炮孔使用相同段别的雷管同时起爆,爆破后统计各炮孔产生的漏斗体积大小以及漏斗形状,以照片的形式记录漏斗轮廓,导入 CAD中描出其轮廓,见图 4,各项爆破试验数据如表 2所示。

分析表2中的数据得出,当炮孔间距小时,炸药起爆后产生的爆轰波会互相重叠,爆破效果较好,炮孔间一般是不会留有未爆破的原岩,但当炮孔间距逐渐增大时,爆轰能量互相重叠起来的程度会逐渐降低,炮孔间渐渐出现未爆破的原岩,当孔间距超过某个临界值时,爆破后两孔之间的沟槽就不复存在,但会出现三角原岩,最后形成单独的漏斗。综上,大梁矿业2004 m水平西部矿体多孔不同间距同段别爆破漏斗试验炮孔距离宜为1.1 m~1.2 m,q为 0.42 kg/t~0.43 kg/t。

表1 单孔不同段别爆破试验数据

图4 多孔同段爆破炮孔布置与爆破效果

表2 多孔同段爆破试验结果统计

2.3 斜台阶试验

在大梁矿业2004 m水平西部19~21线之间的10#凿岩进路内钻凿4个直径为Φ42 mm的斜孔,开展多角度炮孔爆破斜台阶试验。炮孔内装人工加工的Φ37 mm卷装药,堵塞孔口后,采用孔底起爆方式爆破。爆破试验数据统计见表3。

表3 2004 m水平斜面台阶爆破试验结果

现场爆破后发现,爆下矿石块度较为匀称,几乎没大块,效果比较理想。因此,试验条件下大梁矿业2004 m水平西部矿体最佳的w取0.82 m,此时每米炮孔中的装药量是0.879 kg。

3 中深孔爆破参数优化

根据前述的试验,在扇形深孔爆破条件下爆破参数存在相似规律,如式(4)所示:

式中,Lx、Lb为代表a、w等各项凿岩参数,m;qx、qb为代表实际爆破时和漏斗试验时炮孔中每米装药量,kg/m。

爆破参数的线性参数与线装药密度的平方根成正比,因此可以在前期试验结果的基础之上,通过公式(4)计算获得最佳炮孔排距a和孔底距w。

3.1 实际生产爆破时炮孔排距和孔底距计算

四川会东大梁矿业西部矿体采用无底柱分段崩落法采矿,在凿岩进路内钻凿上向扇形中深孔,爆破的排距则是最小抵抗线。根据多角度炮孔爆破斜台阶试验,在矿体内打Φ42 mm的孔,使用Φ37 mm的卷装炸药连续装入炮孔,每米炮孔中装药量为0.879 kg,孔内炸药密度为0.818 t/m3。a最佳为1.1 m~1.2 m,孔底起爆时,w的平均值达到0.82 m。

现场实际应用时,采用改性铵油炸药,Φ65 mm的孔每米炮孔装药量为 2.83 kg,孔内炸药密度为0.853 t/m3。

将大梁矿业井下试验参数以及实际生产中采用改性铵油炸药的每米装药量代入公式(4)计算,得到实际生产爆破时的a和w,见表4。

表4 实际生产爆破时的炮孔装药量和炮孔排距

3.2 中深孔爆破最佳参数推荐

选择的试验巷道中帮壁岩石在前期掘进爆破过程中受到了振动影响,存在一些裂隙,另外现场正式采矿时的岩石和试验巷道内的岩石可能也会有些不同,因此推荐大梁矿业西部矿体的各项凿爆参数还需在试验结果上调整。由于炮孔孔径增加,导致炸药在矿体内集中分布,可能对爆破效果产生不良影响。宽孔距、小抗线的炮孔布置形式能够使爆破能量均匀分布,故本次试验研究推荐的爆破参数为:当炮孔孔径为65 mm时,炮孔排距为1.4 m~1.6 m,炮孔孔底距为2.0 m~2.2 m,炸药单耗为0.42 kg/t~0.45 kg/t。

利用试验得出的爆破参数是一个范围值,实际生产过程中,要根据具体采场作业条件、矿石岩性等因素对爆破参数进行合理调整,以达到最佳爆破效果。

4 结论

(1) 以破漏斗理论为基础,在大梁矿业2004 m水平西部19~21线之间的10#凿岩进路中开展爆破漏斗试验,利用相似原理对试验数据进行分析处理,得出了适合大梁矿业西部矿岩体中深孔爆破的a、w及q。

(2)通过研究得出,使用改性铵油炸药时,在炮孔直径Φ65 mm情况下与大梁矿业西部矿体相匹配的凿爆参数为:a为2.0 m~2.2 m,w为1.4 m~1.6 m,q为 0.42 kg/t~0.45 kg/t。

(3)考虑到现场试验位置与实际生产时的矿岩体可能不同,因此试验得出的各项参数还需要在下一步的现场工业试验中进行相应调整。