1 000 MW 超超临界机组给水泵汽轮机转速周期性波动分析与处理

2021-04-17曾海波龚自力陈节涛

曾海波 龚自力 陈节涛

(国家能源集团汉川发电有限公司, 湖北 汉川, 431614)

超超临界直流锅炉运行中给水流量的异常波动将对机组出力、 主蒸汽温度和主蒸汽压力等机组重要的运行过程参数产生很大影响, 给水/燃料比率失调, 将使锅炉出现过燃烧或欠燃烧, 严重影响主蒸汽温度, 因此给水流量调节也成为控制末级过热器出口主蒸汽温度的一个重要有效的手段。 喷水量/给水量比率失调, 会影响进入炉膛水冷壁的水流量, 不但影响主蒸汽温度, 而且一旦流过水冷壁的水流量小于最小流量时, 将使炉膛水冷壁过热而烧坏, 所以给水流量调节控制回路起到了控制锅炉总能量的平衡, 保持合适的水煤比并维持中间点温度在一定过热度范围内微过热蒸汽的作用。

汉川发电有限公司三期为2 台1 000 MW 超超临界燃煤机组, 五号机组汽轮机采用N1000-26.20/600/600(TC4F)型超超临界汽轮机, DCS 控制系统采用EDPF-NT Plus 控制系统, 机组配置2×55%BMCR 汽动给水泵, 无电动给水泵启动及运行方式。 给水泵汽轮机为G22-1.0 型汽轮机。本文结合锅炉给水控制回路和给水泵汽轮机控制系统, 介绍该机组给水调节全流程的控制系统组成。 对一起给水泵汽轮机转速周期性波动的异常工况进行分析, 对可能因素进行逐一排查处理,提高了运行中给水泵汽轮机的安全稳定性。

1 给水控制系统的组成及功能

1.1 锅炉给水主控回路

给水控制调节回路的目的是控制包括喷水量在内的锅炉总给水流量, 以满足当前锅炉输入指令, 在给水主控逻辑中实现锅炉给水流量闭环调节。 总给水流量在省煤器入口测量。 锅炉给水流量指令由锅炉指令经函数运算后与给水加速指令的总和, 与经过水煤交叉限制对应的总燃料量指令经大选选择, 再与水煤交叉限制对应的总燃料量指令经小选选择后, 与最小流量指令取大值后形成给水流量指令。 保证了在任何工况下都能保证给水流量指令大于锅炉所需最小给水流量, 以保证锅炉受热面安全, 确保了水煤比的不平衡在所有工况下都不会超过安全边界。

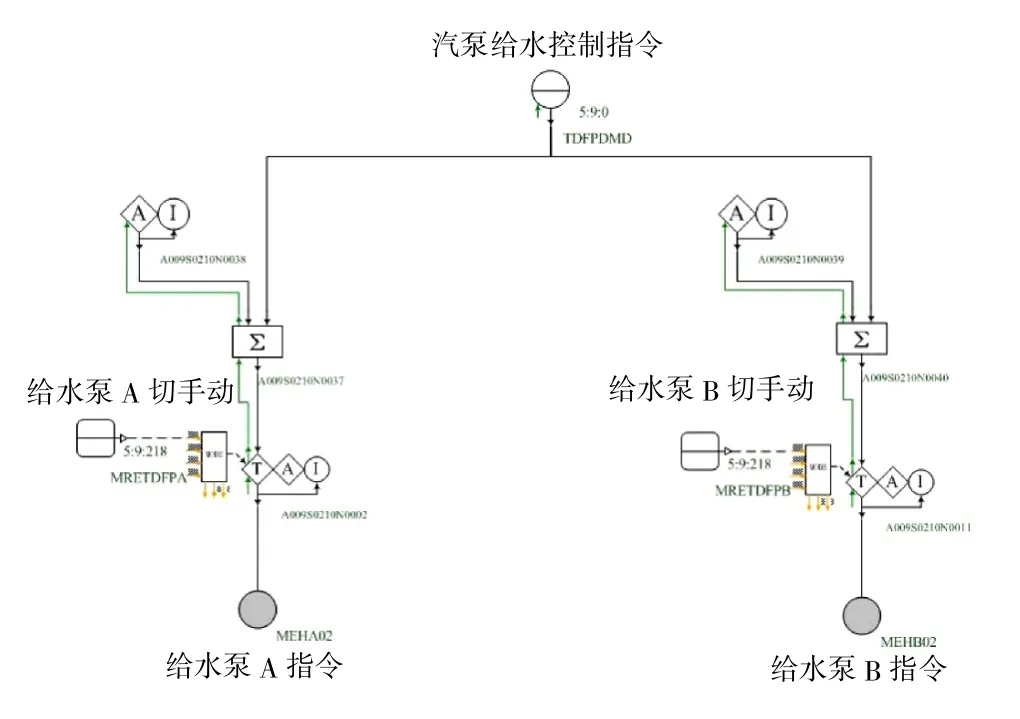

给水泵汽轮机转速指令控制逻辑如图1 所示,在锅炉给水主控回路中主调节器对给水流量偏差进行比例积分运算后分配给2 台给水泵, 每台给水泵单独具备切手动、 增减偏置功能。 给水泵的指令信号通过电流信号(4~20 mA) 送至各泵的MEH 控制系统, CCS 侧的0~100%指令信号在MEH 系统标变为2 840~6 000 r/min 的转速信号用于控制给水泵汽轮机转速。

图1 给水泵汽轮机转速指令控制逻辑图

1.2 MEH 控制系统回路

MEH 控制系统原理图如图2 所示, 在MEH控制系统中实现给水泵汽轮机转速闭环调节, 给水泵汽轮机在正常运行和启动阶段过程中, 通过EDPF-NT+控制系统的2 块转速卡采集给水泵汽轮机的转速信号并对三路转速信号进行分析、 判断、计算和处理, 得出可信的给水泵汽轮机转速实际值, 主调节器对给水泵转速偏差进行比例积分运算后输出电流控制信号到伺服卡模块, 通过伺服阀进泄油来改变给水泵汽轮机调节汽阀的开度,控制进入给水泵汽轮机的驱动蒸汽流量改变汽轮机的转速。 当汽轮机转速发生变化时, 与它通过联轴器连接所带动的给水泵转速也随着变化, 给水泵的出口流量相应变化, 从而满足对锅炉给水流量的要求。

MEH 控制系统有3 种基本控制方式: (1)阀位控制, 设定阀位开度值直接控制给水泵汽轮机调节汽阀的开度, 该方式下转速为开环控制, 阀位为闭环控制, 转速给定值跟踪转速实际值; (2)转速自动控制, 通过设定需要的升速率和目标转速,产生1 个按给定升速率改变的转速给定值, 转速实际值与转速给定值经过偏差比较及PID 运算后由MEH 控制系统输出调节汽阀的阀位控制指令,控制小机实际转速为给定转速;(3)锅炉自动控制。当转速在2 840~6 000 r/min 时, MEH 系统接收到锅炉给水主控系统的请求信号, 经过逻辑运算后,投入给水泵汽轮机CCS 控制模式, 此刻, 给水泵汽轮机转速给定值由锅炉给水主控系统中的给水泵汽轮机转速指令送来的4~20 mA 信号控制。 3种控制方式间相互跟踪, 可实现无扰切换。

1.3 伺服模块控制回路

G22-1.0 型锅炉给水泵汽轮机配置有专用伺服卡模块, 在伺服卡中实现给水泵汽轮机阀位闭环调节, 伺服卡是通过采集就地调节汽阀上安装的LVDT 位移反馈信号, 在伺服卡模块中与MEH 控制系统发出的给定值指令进行比较, 经过程序中的PID 运算后输出变化的电流信号控制伺服阀进泄控制油, 从而控制调节汽阀的行程到目标的开度。 在进行阀位调节的同时, 伺服卡模块还可以送出一个阀位开度信号至MEH 控制系统, 作为DCS 系统操作画面的阀门行程指示。 PID 运算中的比例系数和积分时间可以通过伺服卡模块上的拨码开关来设置。 还可通过面板上的若干指示灯,实时了解卡件的工作状态。

2 转速周期性波动现象分析与处理

2.1 异常现象

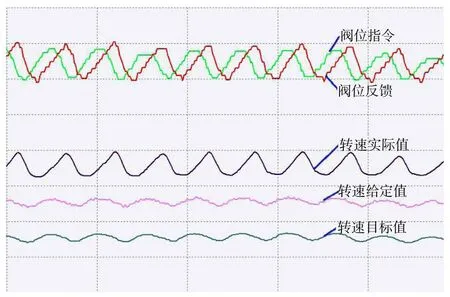

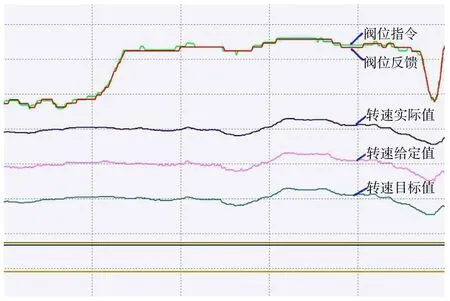

2019 年8 月15 日, 五号机组A 给水泵汽轮机出现转速周期性波动现象, 如图3 所示, 阀位指令波动幅度为4%, 阀位反馈波动为5%, 阀位反馈滞后阀位指令约10 s, 转速实际波动60 r/min, 转速目标值和给定值波动15 r/min, 给水流量波动120 t/h。

图3 转速周期性波动趋势图

2.2 原因分析及运行中排查

锅炉给水控制系统包括流量闭环控制、 转速闭环控制和阀位闭环控制3 个环节, 又是相互联系的, 任何一个环节异常都将引起其他2 个环节同步异常。 结合现场实际情况分别从控制逻辑和硬件设备两方面进行分析。 控制逻辑主要表现在PID 参数不满足控制要求, 包括给水主控中的流量调节PID 参数、 MEH 系统中的转速调节PID 参数和伺服卡模块中的阀位调节PID 参数。 硬件设备主要表现在信号传输环节出现信号失真, 包括采集的给水流量信号、 锅炉主控至MEH 系统的转速指令、 MEH 系统至伺服卡的阀位指令、 伺服卡模块、 伺服阀和LVDT 阀位反馈信号。

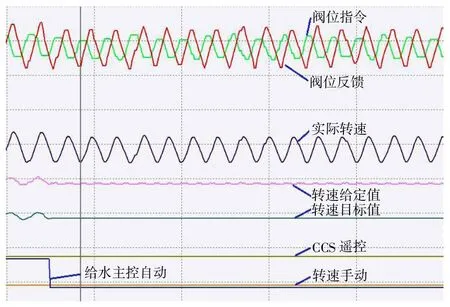

在给水泵汽轮机运行中, 通过以下步骤分别对可能影响因素进行排查。 第一步, 切除给水主控中A 给水泵汽轮机的自动, 趋势如图4 所示,阀位指令、 阀位反馈和实际转速依然周期性波动,转速目标值和转速实际值直线。 据此排除给水主控中的流量调节PID 参数、 锅炉主控至MEH 系统的转速指令原因引起转速波动。 第二步, 将MEH控制系统切至手动控制方式, 趋势如图5 所示,阀位指令无变化, 阀位反馈、 转速实际值、 转速给定值和转速目标值同节奏波动。 因手动方式下转速给定值和转速目标值跟踪转速实际值。 据此排除MEH 系统中的转速调节PID 参数原因引起转速波动。

图4 给水主控手动方式趋势图

图5 MEH 控制系统手动方式趋势图

在给水泵出口安装有3 台流量变送器, 在给水母管上安装有5 台流量变送器, 据此可排除给水流量信号采集引起转速波动。 同时从历史趋势可以看出, 手动方式下阀位反馈和转速实际值同节奏波动, 阀位为双LVDT 反馈装置, 说明阀位真实反映了给水泵汽轮机实际阀位, 排除LVDT阀位反馈信号引起转速波动。 从MEH 系统至伺服卡的阀位指令是1 根约1 m 的柜内内配线, 可排除MEH 系统至伺服卡的阀位指令引起转速波动。

2.3 异常处理

余下伺服卡模块中的阀位调节PID 参数、 伺服卡模块和伺服阀阀体三方面可能原因在给水泵汽轮机运行期间无法排查确认, 其中伺服卡模块中的阀位调节PID 参数和伺服卡模块本身具有自检报错功能。 给水泵汽轮机采用的美国M00G072型伺服阀, 该型式的伺服阀优点是结构紧凑、 外形尺寸小、 线性度好、 响应快、 工作可靠、 寿命长; 缺点是喷嘴挡板的工作间隙小, 对油的清洁度要求较高。 国内也对伺服阀异常做了分析, 丁书海分析了调节系统伺服阀常见故障, 常见故障有卡涩、 密封圈损坏、 阀芯部件腐蚀磨损、 紧固螺栓断裂等。 何汉林分析了伺服阀高频震荡故障机制。 2 个文献中所述的弹簧管刚度降低导致系统失稳而产生震荡, 与机组异常现象类似。 因此将伺服阀阀体故障作为首要考虑因素。 利用夜间低负荷阶段停运小机, 对小机进行了伺服阀更换工作。 正常投运后转速周期性波动现象消失, 如图6所示。

图6 更换伺服阀后趋势图

3 结论

锅炉给水控制系统包括流量闭环控制、 转速闭环控制和阀位闭环控制3 个环节, 各个环节之间相互耦合, 影响给水流量异常因素众多, 控制逻辑的复杂性不亚于DEH 控制系统。 由于逻辑运算复杂, 正确地理解和掌握闭环控制回路, 结合控制原理和硬件组成可以更快判断机组故障的根本原因。