气浮主轴轴承零件生产精益改善

2021-04-16孙伟城

孙伟城

(广东省技师学院,广东 惠州 516100)

气浮主轴[1]的气浮原理是以空气作为润滑剂,以空气弹性势作为支承的高速电主轴。其轴承和转轴表面完全由气膜隔开,凭借气膜中的压力来支承转轴和外力载荷。高压空气通过气浮轴承上均匀分布的气咀孔注入转轴和气浮轴承之间的间隙中,形成高压气膜。转轴在气膜的隔离下悬浮起来,因其不与轴承接触,其摩擦力很低,所以其转速可以达到非常高。

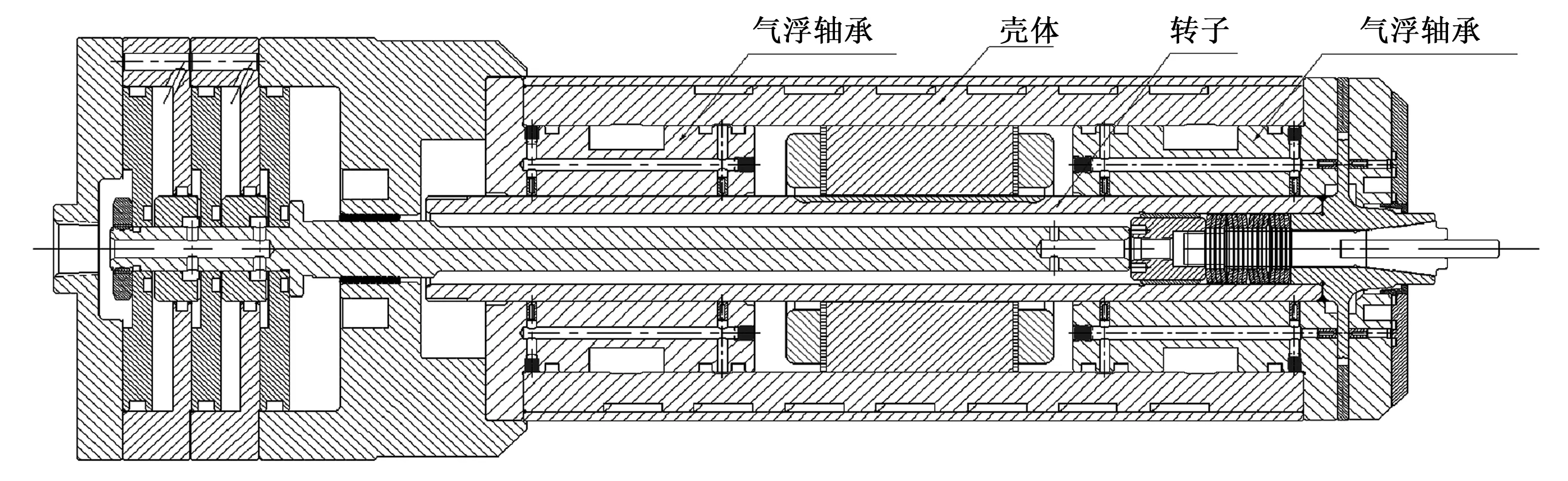

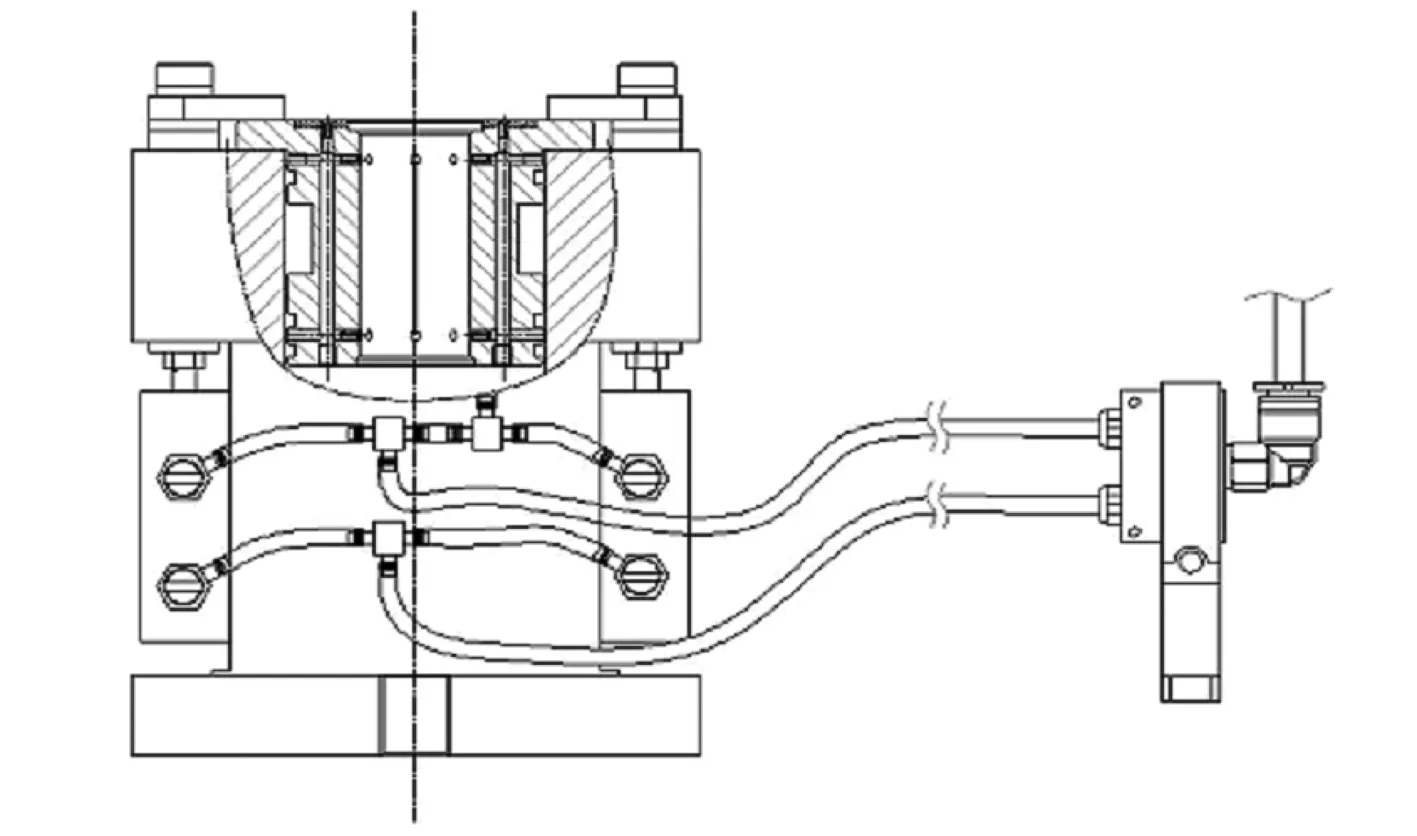

在一根气浮主轴中,通常有前后2个气浮轴承,气浮主轴装配示意图如图1所示。气浮主轴转轴在高速旋转下,要保证其运转的稳定性,需保证转轴与轴承间的间隙精度,需保证前后气浮轴承内孔间的同轴度,需保证轴承气咀孔的形状、几何精度,从而保证气浮轴承和转轴间气膜[2]的均匀、稳定性,否则极易导致主轴振动、动态偏大,影响主轴的使用性能,甚至直接导致主轴损坏。

气浮主轴轴承CNC铣床加工工艺分析和夹具设计[3]的主要任务为:完成气浮轴承零件CNC铣床加工工艺规程的制定及加工过程中的铣床专用夹具的设计。通过对零件的分析,了解气浮轴承的主要结构及技术要求,零件的实际加工难易程度,CNC铣床加工面及基准的选择,从而编制CNC铣床加工工艺规程,对于夹具设计,首先通过对零件的技术要求进行分析,选取定位基准面,然后根据生产规模来设计合理的工装夹具,以达到高精度、高效率、高品质的生产要求。

1 工艺分析

1.1 气浮轴承的作用

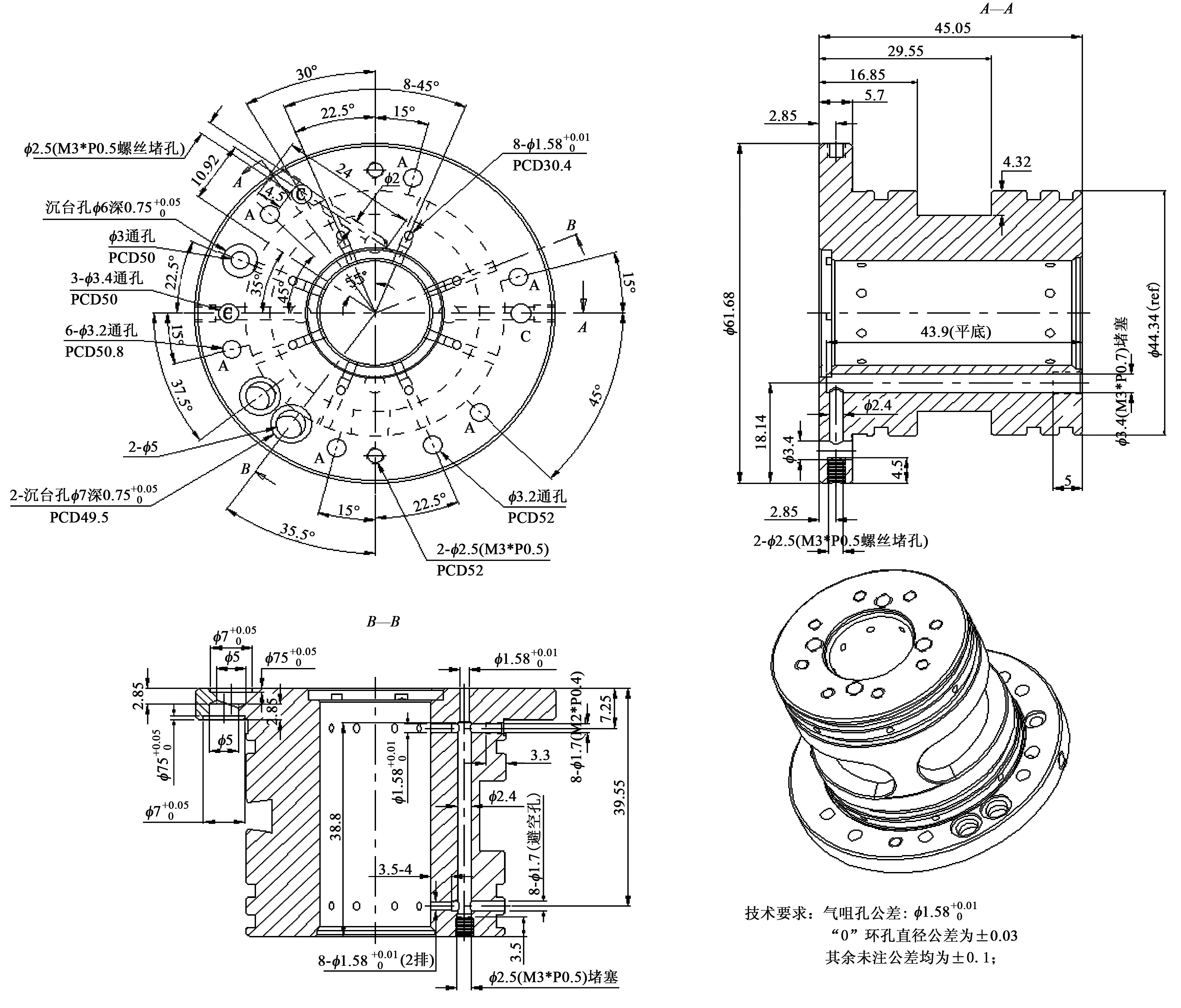

气浮轴承是直接影响主轴使用性能的核心配件,其与转轴间的间隙很小,间隙配合精度要求很高,以保证气膜在其间的气压保持不变,气浮轴承零件图如图2所示。气浮轴承上气咀孔应均匀分布,大小应一致,以保证气膜的均衡稳定性[4]。轴承上设置有O型密封圈,其放置槽的几何公差要求比较高,以保证对水、气的密封性能。另外,气浮轴承内孔上有2条竖直气槽,精度要求比较高,以保证其增强浮动转轴的稳定性。

图1 气浮主轴装配示意图

图2 气浮轴承零件图

1.2 气浮轴承的加工工艺分析

气浮轴承为达到其高精度要求,加工工艺复杂,需分多道工序粗、精加工完成,结合其经济要求,具体加工工序如下。

工序1:下料,下杯士铜圆棒料。

工序2:车,粗、精车外形。

工序3:铣,精铣正端面孔和槽。

工序4:铣,精铣反端面孔和槽。

工序5:铣,精铣侧面孔和槽。

工序6:珩,粗珩,去除内孔披锋。

工序7:镶气咀。

工序8:珩,半精珩内孔。

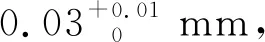

工序9:铣,精铣内孔竖直气槽。

工序10:珩,精珩内孔。

工序11:磨,精磨外圆和端面

工序12:去披锋并清洗。

工序13:终检。

其中,工序3~工序5为铣床加工,在精车后进行,分别加工气浮轴承的正、反两端面和侧面(见图2)。从图2分析可以得出如下结论。

1)正端面上均匀分布有8个气咀孔,用于镶气咀,其孔径和位置精度要求较高;3个小环槽用于装配O型密封圈,其孔径、深度和位置精度要求较高;其余孔位要求较低。

2)反端面上,3个小环槽用于装配O型密封圈,其孔径、深度和位置精度要求较高,其余孔位要求较低;另外,正端面与反端面有相对位置精度要求,因此加工反端面时应进行方向定位,以便进行切削加工;另一方面又要保证安装在主轴上的工件或刀具具有较高的回转精度。固定座与电主轴相配,构成一个结合体,然后装于机台上,它是支承电主轴的一个重要元件,是连接电主轴与机台不可或缺的桥梁,因此它对于机器加工零件的同轴度、平面度及零件的回转平稳度都有不可忽视的影响。

3)侧面上,两排气咀孔,其孔径和位置精度要求较高,一条水槽要求较低;另外,其与正、反端面有相对位置精度要求,因此加工侧面时需要进行方向定位。

图3气浮轴承CNC内孔竖直气槽加工图

2 夹具设计

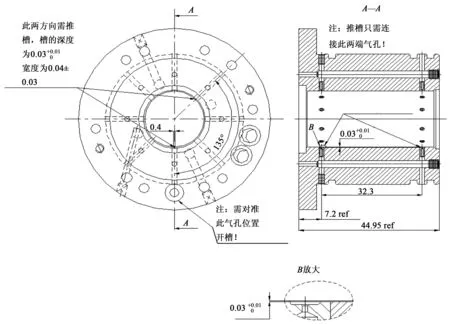

2.1 精铣内孔竖直气槽夹具设计

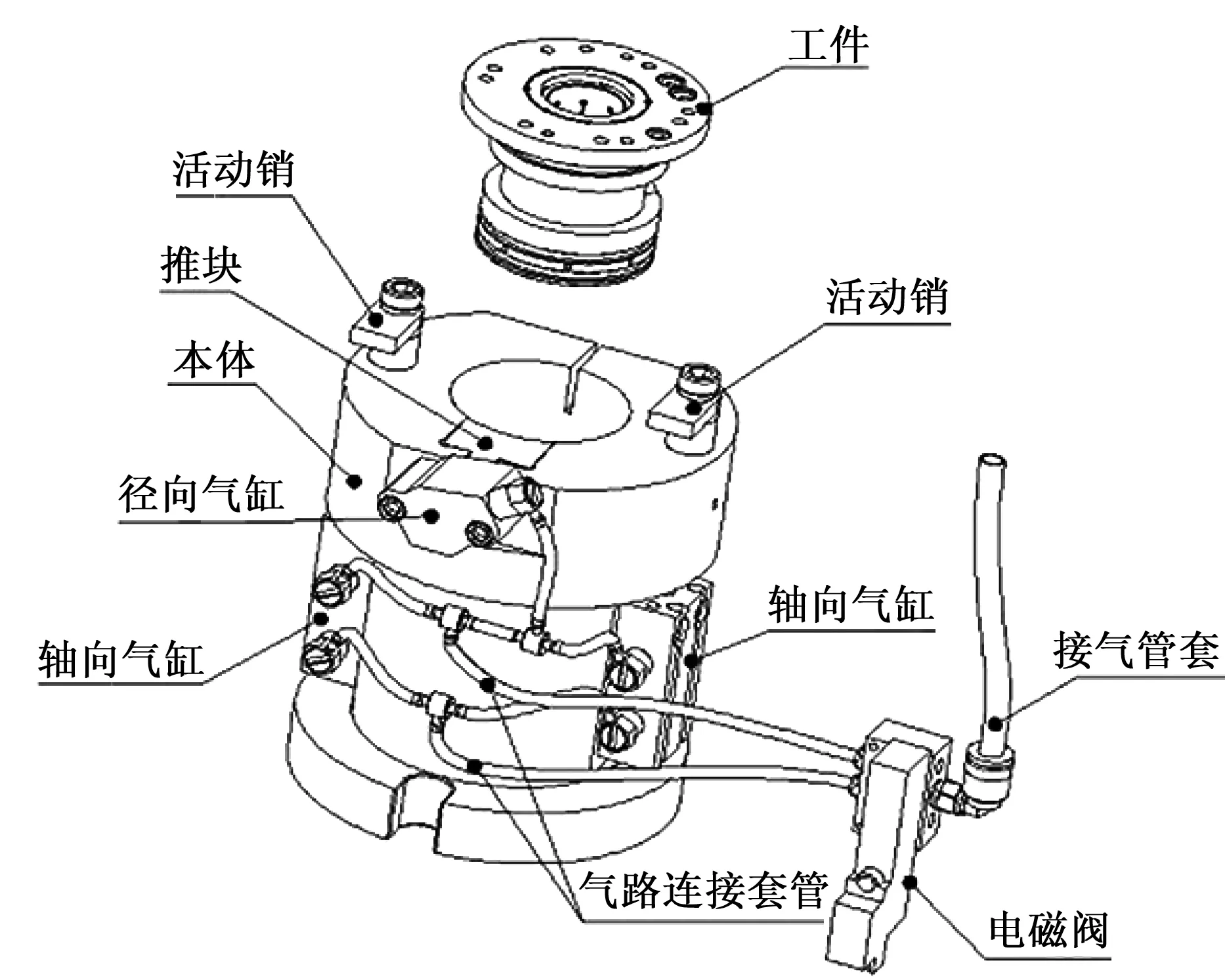

气浮轴承的精铣内孔竖直气槽工序,加工位置较单一,加工结构简单,设计此种夹具可采用气动装夹[5]方式来提高装夹效率。夹具以轴承的外圆作配合,以法兰下端面作为定位基准,以气缸驱动代替人工装夹锁紧,形成高效的自动化夹持操作,有效地提高产品的生产效率,同时可避免人为操作失误导致的产品不良和报废,提高产品质量,夹具设计图如图4所示。

2.2 夹具的结构设计

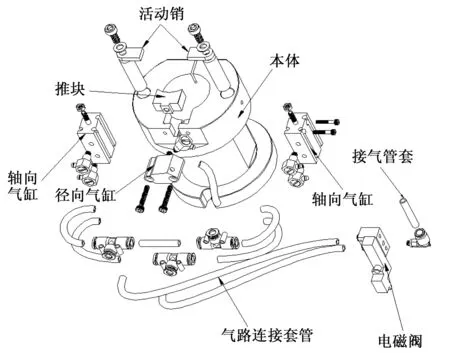

夹具主体组件与零件3D图和夹具爆炸图分别如图5和图6所示。该工装夹具包括本体、径向气缸、轴向气缸、气路连接套管、电磁阀、接气管套、活动销和推块。本体装夹固定于工作台,本体分别与径向气缸和轴向气缸连接,径向气缸与推块连接,轴向气缸与活动销连接,气路连接套管分别与轴向气缸和径向气缸连通,并且气路连接套管上设置电磁阀,电磁阀与机床控制器相连接,控制气压输出。

图4 精铣内孔竖直气槽夹具设计图

图5 夹具主体组件与零件3D图

图6 夹具爆炸图

本体为中空的圆柱体结构,中空部位作为与工件的定位配合位,并且在本体上端设置装夹工位。轴向气缸设置有2个,分别均匀分布在本体的两侧。轴向气缸分别设置活动销,并且活动销位于夹装工位的上方。径向气缸与水平设置的推块连接。

2.3 定位分析

定位精度高低直接关系到加工质量的好坏,因此对定位误差分析[6]是必要的。一般零件的加工误差由夹具制造精度、夹具安装误差和夹具的定位误差3部分决定,它们对定位误差的影响均等,因此只要定位误差不超过零件制造公差的1/3,就说明夹具的定位精度能满足加工精度的要求。而定位误差主要由2个方面决定:一方面定位基准是否与设计基准重合,即基准不重合误差,若重合,则基准不重合误差ΔB为零,否则存在基准不重合误差;另一方面来自于工件定位面相对定位基准面的位移误差ΔY,即基准位移误差。定位误差ΔD=ΔB+ΔY。

对于高度尺寸52 mm来说,定位基准为工件孔的轴线,和设计基准一致,基准重合,因此基准不重合误差ΔB=0。

两孔定位还应存在转角误差:

所以该转角产生的最大位移误差是Δα=0.049 5 mm,同样,加工该孔没有具体的几何公差要求,应该可以满足定位要求。

2.4 夹紧装置设计

由于电主轴固定座的生产量较大,采用手动夹紧的夹具虽然结构简单,在实际生产中应用广泛,但人力有限,装夹效率低下,因此本道镗孔工序夹具的夹紧动力装置设计[7]为气动夹紧。在夹具模板上安装有4个气缸,气缸的输出部设置有气缸压板,气缸通过气管与主气源进行连通,并通过电磁阀控制气缸的动力输出;在若干气缸所围绕的中心为放置电主轴固定座的工位;由电磁阀控制气缸来驱动气缸压板,并通过旋转和在旋转过程中伸缩的动作进行夹持和松开。

所述气缸压板的夹持面设置有橡胶垫片。橡胶垫片的厚度为5 mm,直径为10 mm。安装的橡胶垫片可以有效避免气缸压板与工件直接接触造成工件表面的磨损,另一方面橡胶也能防滑,它的弹性能使压力更均匀。

所述气缸设置有4台,共有4组气缸压板,分别为2组上气缸压板和2组下气缸压板;各气缸通过气接头串联并通过气管进行通气。其中2组气缸通过一气接头串联,另外2组气缸通过另一气接头串联。机床夹持工件时,2组上气缸压板夹持于电主轴固定座上部的左右两侧位置,而另2组下气缸压板夹持于电主轴固定座下部的两角位置。

主气源向气缸输出6~7 kg的压缩空气,可持续提供足够而稳定的驱动动力。并且,气缸压板的旋转角度为90°。可由气缸内安装的活动销来决定旋转角度,让气缸压板在初始位置时能够位于夹具模板之内并不干扰到工件的放置。

采用气动夹紧方式操作简单,动作迅速,使辅助时间大为减少,同时原始夹紧力可以连续作用,夹紧可靠,确保电主轴固定座内孔与夹具模板之间的平行度达到工艺要求。

在工作中,工件受切削力,所以要求夹具装置产生的夹紧力足够且自锁性能可靠[8],同时夹紧力不会使工件或夹具变形,应综合考虑。

本工件材料为AL6061铸件壳体,σb=370 MPa,采用镗刀加工,齿数为1齿,直径φ80 mm,每齿进给量fz=0.4 mm,粗镗时切削宽度等于毛坯余量ae=0.8 mm,则铣削力为:

式中,CF是铣削力系数[9],查表取294;xFC是铣削宽度ae的指数,查表取1;yFC是每齿进给量fz的指数,查表取0.65;zFC是镗刀直径d的指数,查表取-0.83;ap是背吃刀量,取0.8 mm;Ze是同时工作齿数,取1;n是转速,粗镗时为200 r/min;f是转速n的指数,查表取1。则

FC=294×0.8×0.40.65×80-0.83×

0.8×1×2001=538.137 6 (N)

在计算切削力时应考虑安全系数[10]:

K=K0K1K2K3=1.5×1.2×1.2×1=2.16

式中,K0是基本安全系数,粗加工取大值1.5;K1是加工性质系数,粗加工取1.2;K2是刀具钝化系数,取1.2;K3是切削特点系数,连续切削取1.0。则:

每个气缸所需夹紧力为:

气缸转动的计算公式:

式中,p是压缩空气压力,p=0.6 atm=0.6 kg/cm2;η是气缸摩擦系统,取0.8;i是压板与工件的摩擦系统,取0.8;n是夹紧气缸个数,本夹具为4;D是气缸直径,单位为cm。

2.5 夹具的使用

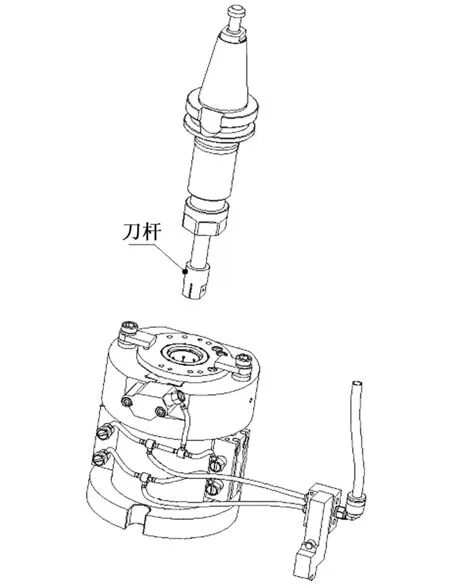

将径向气缸固定在本体上,控制推块作径向夹紧与松开工件的运动。将轴向气缸固定在本体上,控制活动销作轴向夹紧与松开工件的运动,且活动销在运动过程中通过螺旋槽与钢珠定位同时完成90°的换向旋转。将气路连接套管连接在电磁阀上,控制轴向气缸与径向气缸作往复运动。然后将电磁阀连接到机床控制器控制输出气压。最后将工件放入本体,操作设备控制面板用指令来自动夹紧与松开工件(见图7),以方便刀杆快速加工工件。

图7 零件在夹具中装夹示意图

2.6 夹具的优越性

通过设置轴向气缸实现夹紧工件的水平位置,径向气缸加紧竖直方向的工件位置,该控制通过控制器实现,摆脱了现有加工过程中人工操作多,导致工序多和加工时间长的问题,而且可以根据需要调整松紧程度和大小,此夹具采用控制器控制,工作时夹具力度统一,工件不易因人为操作力度的变化而变形,从而保证了品质,适用于大批量生产。

3 结语

针对精度高、易变型的零件,设计出操作简单、拆装容易、便于更换的夹具,确保了零件尺寸精度、位置精度和表面质量,并在装夹时采用轴向夹紧和气动控制,确保加工过程中不会弯曲变形,大大提高了生产效益。

经过大批量的生产验证可知,所设计的夹具是合理的,能确保精度,降低加工成本。同时,该夹具的设计和原理可作为众多精度高、易变形零件的参考。