同步辐射X 射线断层扫描在失效分析中的应用

2021-04-16李仁庚范国华

李仁庚 , 吴 昊 , 范国华

(南京工业大学 先进轻质高性能材料研究中心,南京 210009)

0 引言

断裂是工程部件产生失效的主要原因之一,全面理解金属材料断裂行为对提升工程部件服役效能和安全具有至关重要的作用。目前,分析断裂失效机理的主要方式是金相显微镜、扫描电子显微镜等二维表征手段,通过对断口的分析研究材料断裂行为[1]。断裂包含裂纹形核与扩展2 个阶段,断裂过程发展极不均匀,当裂纹萌生并生长成为可发展裂纹后,裂纹发展取决于裂纹尖端前沿及其附近组织、应力等[2]。因此,研究材料内部(尤其是裂纹尖端前沿区域)组织与应力对裂纹萌生与扩展的影响规律成为热点和难点,这需要借助三维可视化表征技术,即X 射线计算机断层扫描成像技术(CT)。当X 射线穿过物体时,部分能量被吸收,X 射线透过强度I(x)可以表示为[3]:

式中,I0为入射强度,μ 为局部线衰减/吸收系数(与相干散射、非相干散射、光电效应等因素有关),x 为X 射线穿透物体的距离。当X 射线穿过样品时,不同组成相(包括孔洞等)对X 射线吸收系数不同,这种吸收衬度就能分辨出样品不同相尺寸、形貌等特征。三维成像原理一般为:采集不同角度的数百张二维投影,然后根据算法重构成一系列具有吸收衬度的二维切片,最终由二维切片重构出三维形貌图。材料的密度和化学成分直接决定了X 射线的吸收系数,因此CT 技术适用于研究金属结构材料内部组织对断裂行为(裂纹萌生与扩展)的影响规律[3]。

按照X 射线源不同,CT 技术分为2 类:实验室X 射线断层扫描(Lab-CT)和同步辐射X 射线断层扫描(SR-μCT)。Lab-CT 因为操作方便,已经广泛用于工程部件的探伤,但是存在扫描时间长、分辨率偏低的问题[4];与实验室X 射线相比,同步辐射X 射线具有高通量、高亮度、高准直性等优点[5],因此,SR-μCT 可穿透深度更深,曝光时间显著降低,时间分辨率和空间分辨率均较高,目前SR-μCT 可实现几十纳米到几毫米之间的空间分辨,如欧洲同步辐射光源(ESRF)第三代同步光源纳米CT 分辨率优于200 nm。尽管Lab-CT 也能到达类似的分辨率,但是因其通量低曝光时间一般很长。SR-μCT 目前是金属材料内部三维结构表征的关键技术,已广泛应用于凝固微观组织三维成像、细微观损伤行为研究(微裂纹萌生、扩展及断裂)以及材料内部结构三维表征[5]。SR-μCT的高空间分辨率使研究缺陷、第二相、界面等对裂纹萌生及扩展路径的影响成为可能,其高时间分辨率使在加载下原位研究断裂行为成为可能,本研究聚焦SR-μCT 在金属材料断裂行为方面的研究,总结金属材料断裂行为同步辐射三维可视化研究现状及发展趋势。

1 典型材料断裂行为研究

1.1 颗粒增强铝基复合材料

铝基复合材料因其密度小、比强度高、耐疲劳等优点,广泛应用于航空航天等领域[6],其中颗粒增强铝基复合材料在铝基复合材料中占比最大。颗粒增强铝基复合材料的断裂行为一般取决于增强相的强度和增强相/基体界面强度。如果增强相/基体界面强度高于颗粒强度,颗粒会在界面开裂前发生断裂,在基体内或颗粒断裂位置会产生微孔,微孔不断扩展与断裂颗粒局部剪切作用导致复合材料发生最终断裂。如果增强相/基体界面强度低于颗粒强度,复合材料会发生颗粒脱粘,在界面处形成微孔及裂纹。全面解析颗粒增强相的形貌、尺寸、分布等对材料断裂行为的作用规律,是研发新一代高性能复合材料的关键。目前,SR-μCT 已成为研究复合材料断裂机理的重要手段[6-9]。铝基复合材料中除了增强相,还有可能存在析出相、夹杂等,如SiC 增强2028Al 合金中存在铝基体、SiC 颗粒、富Fe 相、氧化物夹杂等,分割不同相是SR-μCT 数据处理的第一步,Williams等[7]通过吸收衬度、反射、纵横比等分割出Al 基体、SiC 颗粒、富Fe 相、微孔、裂纹等组织特征,并发现拉伸断口中存在3 种损伤现象:SiC 颗粒断裂、界面脱粘、基体微孔生长。

利用SR-μCT 技术研究金属材料断裂行为一般可分为非原位和原位2 大类,非原位实验包括事前/事后分析(即断口分析)和中断的非原位分析(加载一定应变,卸载后观察),原位实验包括中断的原位实验(加载一定应变,保持应变不变原位观察)和连续的原位实验(连续加载原位观察)[10]。Maire等[8]以ZrO2/SiO2(体积分数为4%)增强AA2124为例,利用欧洲同步辐射光源ID19 线站对比了中断的和连续的原位实验三维成像结果,中断的原位实验位移速率为10−3,应变分别为0.06、0.10、0.14时保持应变不变;连续的原位实验先以10−3位移速率加载至弹−塑性临界点,然后以极慢的拉伸速率(0.05 μm/s)连续加载直至断裂,结果发现,中断的和连续的实验所获得的图像基本一致,为中断的和连续的原位实验提供了方法依据。Toda 等[9]利用相同的连续的SR-μCT 技术研究了铝合金裂纹萌生与扩展的实时过程,深入分析了裂纹萌生与扩展机制,丰富了对铝合金断裂行为的认识。Hruby等[6]原位研究了SiC 增强2080Al 在不同应力比条件下疲劳裂纹生长行为,发现:在应力比R=0.1 的条件下,当应力强度因子幅度ΔK 较小时,裂纹会绕开SiC 颗粒生长,当ΔK 较大时,裂纹尖端的SiC颗粒易发生断裂,裂纹穿过颗粒扩展;在应力比R=0.6 的条件下(图1),即使ΔK 较小,裂纹尖端的SiC 颗粒也会开裂。因此,Kmax是决定SiC 颗粒断裂的关键因素。

图1 应力比R=0.6 的条件下增强相三维形貌Fig.1 3D morphologies of the reinforcement particles at R=0.6

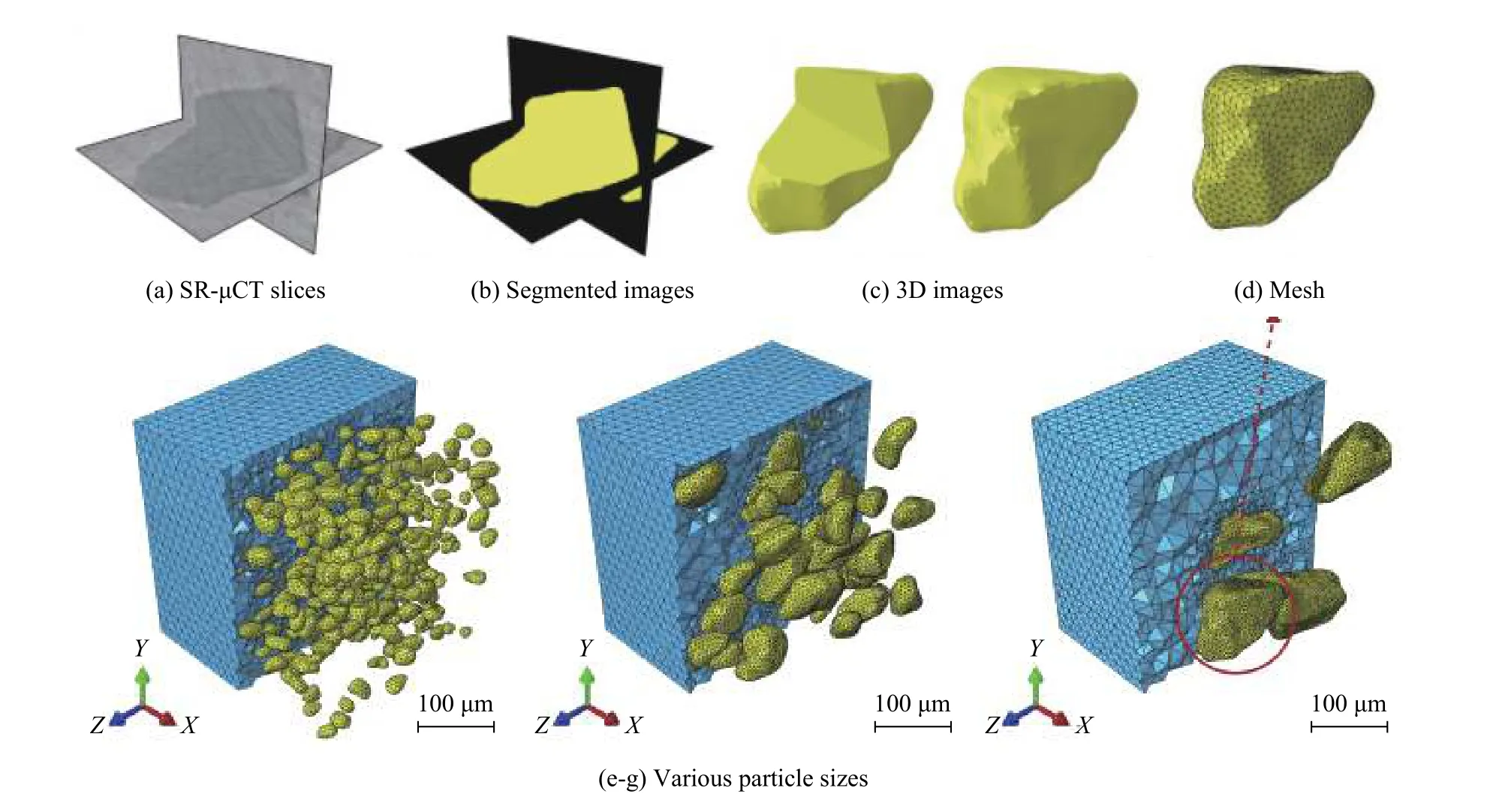

近年来,随着计算机技术和数值分析方法的不断发展,有限元模拟法成为研究颗粒增强铝基复合材料变形行为的重要手段,通过有限元模拟可以预测不同变形阶段应力/应变分布规律[11-12]。通常,有限模拟建模时将增强相假定为球形[13]、椭球型[14]或多面体[11],但是一般增强相具有形貌不规则、分布不均匀的特点。高分辨的SR-μCT 技术可以无损地获得材料内部增强相的三维形貌、分布等信息,这些三维的信息为精确建立增强相有限元模型提供了依据。王同敏等通过SR-μCT技术获得了B4Cp/6061 Al 复合材料中B4Cp 颗粒三维形貌、尺寸与分布(图2),并以此为基础进行有限元建模,发现当应变为1%时,B4Cp 颗粒/基体界面开始形成裂纹,随着应变增加,载荷逐渐传递至B4Cp 颗粒,由于应力集中部分B4Cp 颗粒发生断裂[15]。这种高分辨SR-μCT 技术与有限元模拟的结合提高了模拟结果的可靠性,成为研究金属材料断裂行为的重要手段。

1.2 层状复合材料

图2 SR-μCT 与有限元模拟结合[15]Fig.2 Combinations of SR-μCT and finite element simulation[15]

层状复合材料是由一种或多种具有不同物理/化学性质的组元特定的方式进行界面匹配而成的叠层复合材料,由于其制备方法多样、组织构型相对简单而备受关注,并有望实现高强高韧金属结构材料的设计、开发与合成。近几十年来,国内外材料学者先后从层状组元成分、纳/介/微观尺度、界面取向、界面能等方面设计针对特定服役环境的层状复合材料[16-17]。范国华团队基于SR-μCT技术,系统研究了α2-Ti3Al/α-Ti[18]、Ti/Al[19-20]、TiBw/Ti-Ti(Al)[21]及Ti/SiCp-Al[22]等多种层状材料的细观损伤行为,提出并发展了基于局域应变调控的金属材料强度/塑性协同提升理论。本研究将选取脆性层−塑性层和塑性层−塑性层2 种典型层状复合材料进行分析。

脆性材料的局部开裂往往会导致材料的快速失效,其原因在于脆性组元对裂纹扩展的本征抗力较差,使得裂纹尖端的应力场强度因子始终高于断裂韧性。为了防止裂纹失稳扩展,范国华团队尝试引入层状界面,通过纯Ti 箔和纯Al 箔热压和反应退火等工艺制备出一种脆性/塑性多层复合材料,即α2-Ti3Al/α-Ti 层状复合材料,该层状复合材料包含脆性Ti3Al 层、α+α2双相过渡层和塑性α-Ti 层,其厚度分别为16、35、130 μm[18]。α2-Ti3Al 层的平均晶粒尺寸为 8 μm,电子背散射衍射结果显示在试样法线方向上仅仅包含2 个α2-Ti3Al 晶粒。通过室温拉伸试验测试了层状材料的拉伸性能,其抗拉强度及室温塑性分别达到了718 MPa、10.5%。图2 为基于SR-μCT技术重构的层状材料拉伸断裂后裂纹的空间分布、三维形态及其与微观组织的交互作用,并定量统计了距离断口不同距离处裂纹的体积密度。该实验在上海同步辐射光源线站进行,入射束能量为36 keV,分辨率为0.65 μm,曝光时间为550 ms[18]。SR-μCT技术的时间分辨率受到入射光能量、样品的吸收系数及采集参数共同作用。通常需要采集结果的吸收衬度不低于20%,以捕捉样品内部的微观组织信息。曝光时间为单张吸收衬度相的采集时间,值得一提的是,对于部分相衬度较大的材料,也会采用多次短时间曝光并进行面积分的方法来优化图像质量,该方法下,采集时间为曝光次数与曝光时间的乘积。重构材料内部的三维信息,要求采集样品不同旋转角度下的吸收衬度相,直至材料旋转180°。本实验采集度数为180°,残缺度数为0°,投影间隔角度为0.2°。残缺度数显著影响重构算法的准确性,在残缺度数小于27°时,通常不会在重构图像中产生偏差。投影间隔角度对重建图像影响较小,投影间隔角度小于1°即可认为对图像成像无影响。缩小投影间隔角度有助于在残缺度数较大的情况下提高表征的准确性。确保重构算法准确性的条件下,探测器分辨率为0.65 μm/像素,即空间分辨率为0.27 μm3/体素,用于裂纹定量计算的样品包含沿拉伸方向的80 个切片,其厚度大约为52 μm。通过算法重构三维图像后,可以得到空间内的相吸收衬度分布,对X 射线没有吸收的位置即为空洞或裂纹,通过对上述位置进行曲面拟合,进而可以追踪到空间体积0.27 μm3的空洞及更大尺寸的裂纹。统计裂纹时,首先对原始态未加载的样品进行扫描,以判断原始材料中的空洞与裂纹情况。原位实验过程中,当空洞或裂纹的空间形状变化大于0.27 μm3即可被捕捉到并追踪定位,既可以观察原生/预制缺陷的演化,也可以观察新缺陷的萌生、扩展。

从重构的ND-RD 二维切片中可以观察到α-Ti(Al)层的塑性流动与剪切断裂,而绝大多数裂纹都是从脆性α2-Ti3Al 层中萌生的,但其圆锥状的裂纹尖端迅速地被邻近α+α2双相层的塑性变形所钝化。形变组织准原位研究表明,当宏观应变量达到3%时,α2-Ti3Al 层就已经发生了局部开裂,但绝大多数裂纹沿试样法线方向的扩展长度均低于80 μm,这就意味着萌生于脆性α2-Ti3Al 层的裂纹被α+α2双相层完全钝化。从断裂力学的角度来说,裂纹扩展速率(即裂纹尖端应力场强度因子)是决定裂纹尖端局部塑性耗散速率与塑性变形功的关键参数,较薄的脆性组元可以有效地降低裂纹近尖端扩展速率。本课题组制备的脆性α2-Ti3Al 层厚仅为16 μm,因此较低的裂纹扩展驱动力和较高的应力传递效率有效降低了裂纹尖端应力集中水平,并最终导致了图3 的更为均匀的裂纹分布情况。从位错理论的角度来讲,室温下,α2-Ti3Al 多晶体的滑移系很难被激活,甚至在600 ℃下其断裂方式仍以解理断裂为主。然而在层状结构约束作用下,锥面滑移在室温下被激活,因此显著缓解了α2-Ti3Al 的本征脆性。即使当宏观应变量远远超过α2-Ti3Al 室温塑性时,部分α2-Ti3Al 晶粒仍保持塑性变形能力。总的来说,层状结构设计和层状界面约束从根本上改变了层状复合材料的变形机制:首先,在强界面约束作用下,脆性α2-Ti3Al 甚至可以发生塑性变形且晶界可能不再是其变形的弱化相;其次,α+α2双相层的塑性变形钝化了裂纹尖端,因此裂纹扩展需要更高的驱动力及应力强度;最后,较高的应力传递效率和层状结构诱发的应变非局域化有效推迟了临界主裂纹的形成和复合材料过早失效[18]。

图3 α2-Ti3Al/α-Ti 层状复合材料断裂行为[18]Fig.3 Fracture behavior of α2-Ti3Al/α-Ti layered composites[18]

当材料局部应力无法通过塑性变形释放时,裂纹就会在应力集中处萌生。对于金属材料,裂纹形核位置与扩展路径是决定其断裂方式的主要因素。为了探讨层状结构设计对塑性金属材料变形机制的影响,范国华团队以纯Ti 箔和纯Al 箔为原料,通过热压和热轧工艺制备出界面结合良好的层状Ti/Al 复合材料。室温力学性能测试表明,该Ti/Al 层状复合材料屈服强度满足混合定律,但是其断后伸长率高达41%,远高于混合定律的理论预测值[19]。借助SR-μCT 技术对断口进行三维可视化表征,发现在Ti/Al 界面处存在微裂纹、Al 层断裂区域存在横向微裂纹、高应变时存在被撕裂后的分层[19]。为了更明确分析Ti/Al 层状复合材料裂纹萌生及演化行为,对其进行了准原位的拉伸SR-μCT 实验,获得不同应变下的裂纹三维形貌,可以看出,随着宏观应变量的增加,层状材料的断裂损伤不断地累积。在拉伸变形前,层状材料内部没有发现孔洞或裂纹,界面结合良好。当应变量达到3%时,微裂纹优先萌生在Ti/Al 界面处,随着变形量的增加,这些裂纹沿层状界面扩展,并与其他区域的界面裂纹相互连接(图3)。与均质材料不同的是,层状材料中裂纹的扩展始终被限制在界面上,并没有出现横向扩展的迹象,原因如下:1)裂纹尖端发射位错以减小裂纹扩展驱动力;2)塑性Ti 和Al 层吸收位错,导致应变硬化,同时为裂纹尖端提供了反向背应力,因此增加了裂纹扩展的阻力;3)层状结构的设计使得裂纹尖端应力状态从单向拉伸应力转换为三向应力状态。当宏观应变量达到5%~10%时,Al 层萌生了大量的微裂纹而Ti 层并未出现类似现象。Al 层中微裂纹的出现归因于Al 层在弹−塑性阶段优先产生和累积塑性变形。此外,在塑性变形阶段,大量局域应变从Ti 转移到Al 层,这使得Al 层超过应变硬化的极限。裂纹定量统计分析表明,随着宏观应变量的增加,裂纹总体积分数也相应增加,然而在宏观应变量5%~10%时却保持相对稳定,这意味着界面裂纹和Al 层裂纹的扩展受到了抑制。当宏观应变量达到20%时,Ti 层的剪切断裂诱发了层状Ti/Al 复合材料的局部断裂[20]。理论上,根据泊松比原理,Al 层应沿图4 所示的y 方向(平行于ND 方向)收缩,但其收缩行为受到了层状结构的约束,导致微裂纹的产生以抵消y 方向的收缩应变。此外,微裂纹的出现在一定程度上补偿了拉伸应变,协调了Ti 和Al 层之间的变形,释放了Al 层中的应力集中,进一步恢复了Al 层的塑性变形能力。基于准原位SR-μCT 对层状Ti/Al复合材料裂纹扩展行为表明,层状Ti/Al 复合材料的高塑性主要源于层状结构对裂纹扩展的抑制作用,使得层状复合材料表现出较高的缺陷容忍性,其原因可归纳为以下3 点:1)层状结构促进了局域应变的转移,缓解了应变的局域化程度,减小了各层状组元的应力集中,因此削弱了裂纹扩展驱动力;2)各组元层的塑性流动钝化了裂纹尖端,推迟了裂纹的失稳扩展;3)层状结构的约束效应改变了裂纹尖端处的应力状态,增加了裂纹扩展阻力。总的来说,层状构型化设计可抑制应变局域化的产生,提高材料的缺陷容忍性与变形稳定性。

图4 Ti/Al 层状复合材料不同宏观应变时裂纹三维形貌[20]Fig.4 3D fracture morphology of Ti/Al layered composites with various strains[20]

2 先进表征方法

SR-μCT 仅靠吸收衬度成像,无法构建材料微观组织与晶体取向、三维应变场之间的关联关系,需要在SR-μCT 基础上开发衍射衬度断层扫描(Diffraction Contrast Tomography,DCT)和数字体积 相 关(Digital Volume Correlation,DVC)技 术,DCT 与DVC 技术本质上是不同的,根本区别在于DCT 技术利用衍射衬度成像,而DVC 技术是根据三维图像计算应变。

2.1 衍射衬度断层扫描

衍射衬度断层扫描(DCT)是利用晶粒的Bragg衍射作为断层成像衬度源一种三维无损表征技术,可以获得三维晶粒取向、晶界类型、应变等信息。SR-μCT 技术只利用了吸收衬度成像,无法分辨晶粒取向和晶粒类型。电子背散射衍射(Electron Back-Scattered Diffraction,EBSD)技术是现行的普遍的材料二维表面的晶体取向分析的手段,可以有效的分析样品表面的晶体学取向信息,虽然结合聚焦离子束(Focused Ion Beam,FIB)技术可以实现材料的三维晶体取向表征,但是这种逐层切割样品进行EBSD 分析的方式不可避免的破坏了样品,且观测体积太小,无法进行原位表征。借助DCT 技术可以建立晶体取向和晶界类型对结构材料断裂行为关联模型。

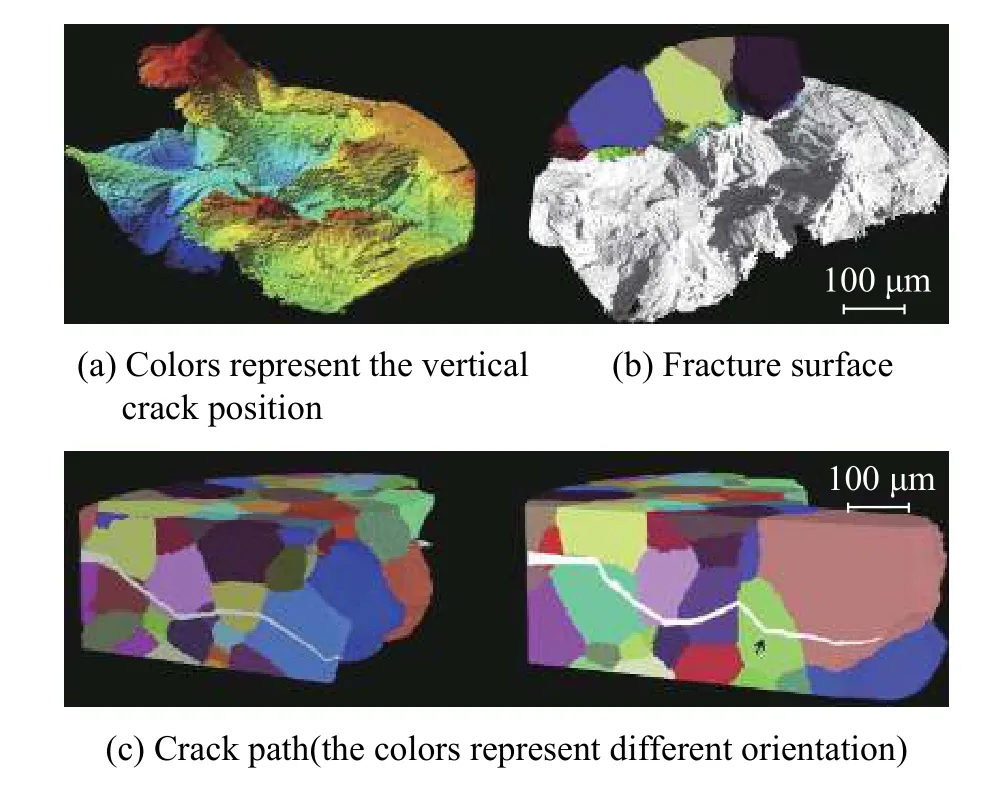

King 等[23]结合DCT 技术和SR-μCT 技术定量研究了奥氏体不锈钢在腐蚀环境下应力腐蚀裂纹演变行为,获得了奥氏体不锈钢中362 个晶粒的三维晶粒形貌、尺寸、晶体取向及1600 个晶界的特征,揭示了腐蚀环境下晶体取向、晶界特性与裂纹桥接过程的关联关系。材料超过90%的疲劳损伤寿命都是消耗在短裂纹阶段,晶粒形貌和取向会直接影响局部应力状态,进而影响裂纹生长的方向和速度[24]。Herbig 等[25]通过DCT 技术和相衬度断层扫描(Phase Contrast Tomography,PCT)研究了Tiβ21S 合金中疲劳短裂纹三维扩展行为,图5 为7.55×104次疲劳循环后裂纹三维分布,裂纹扩展时会发生分叉和偏离,有些晶粒裂纹直接穿过,部分晶粒中裂纹扩展方向发生改变,并通过DCT和PCT 技术建立了晶粒形貌、位置、取向与疲劳短裂纹三维扩展的关联模型,发现短裂纹周围晶粒的形貌和取向会改变裂纹生长速度,为疲劳短裂纹三维可视化及定量分析提供了方法依据。此外,利用DCT 技术获得的衍射信息,可以计算出晶体材料的微观应变,从而建立材料三维组织与应变分布关联关系。Simons 等[26]将DCT 技术与暗场X 射线透射显微技术(Dark-Field Transmission X-Ray Microscopy)结合,大大提高了空间分辨率,可以实现跨尺度的组织、取向与应变分析。

2.2 数字体积相关

图5 7.55×104 次循环后裂纹三维分布[25]Fig.5 Distribution of cracks after 7.55×104 cycles [25]

数字体积相关(DVC)是一种通过计算物体变形前和变形后三维图像从而获得物体内部三维应变场技术,Bay 等[27]将二维数字图像相关(Digital Image Correlation,DIC)方法向三维应变场扩展,随着以X 射线CT 为代表的三维成像技术的不断发展,DVC 技术应用范围也越来越广,已经成为研究材料损伤失效行为的重要技术。与DIC 技术不同的是,DIC 技术通常需要制作散斑,而DVC 技术一般利用物体内部特征作为“自然散斑”,如金属材料中的增强相、析出相、微孔等[28]。

Morgeneyer 等[29]通过高分辨的SR-μCT 和DVC技术分析了2198 铝合金薄板缺口前端应变场演变和损伤失效行为,发现在缺口前端约800 μm 先产生倾斜的应变局域化区域(呈带状),该带状区域会先在金属间化合物周围形成微孔,微孔的生长速度较为缓慢,呈现出较为稳定的过程,而一旦发生裂纹扩展,铝薄板会瞬时断裂失效,这种SRμCT 与DVC 的耦合为全面理解塑性材料应变局域化和断裂失效行为提供了有效方法。Wang 等[30]通过SR-μCT 和DVC 原位研究了A319 铝合金低周疲劳过程中损伤失效行为(图6),建立了裂纹萌生与扩展、微观组织、三维应变场之间的关联关系,发现由于应力集中裂纹一般萌生于大孔洞周围的夹杂相,孔洞的尺寸、数量、形貌等决定了裂纹萌生,裂纹萌生后沿着夹杂物扩展,相连的夹杂物网络加速了裂纹扩展,此外,共晶Si、富Fe 相和富Cu 相等也会作为裂纹形核位置。

3 结束语

同步辐射X 射线断层扫描(SR-μCT)可以用于材料内部组织和缺陷的三维可视化原位分析、材料内部三维高保真有限元建模和三维应变场测量,已经成为分析金属结构材料损伤失效行为的关键手段,对于全面解析金属结构材料裂纹萌生及扩展机制具有重要意义。金属材料损伤失效行为研究主要有2 大发展方向:1)SR-μCT 耦合DCT、DVC、荧光光谱、小角散射等技术,建立金属材料三维组织−取向−成分−应变场等关联模型,全方位揭示决定影响金属材料损伤失效行为的关键因素;2)搭建超高温、超低温、超高压等工况环境,开发多轴加载技术,原位研究接近真实工况下裂纹萌生及扩展行为。

图6 沿载荷方向残余应变场[30]Fig.6 Residual strain field along the loading direction[30]