密度等因素对油基钻井液性能的影响情况研究

2021-04-15宋晓雪

宋晓雪

(大庆钻探工程钻井工程技术研究院,黑龙江大庆163413)

油基钻井液是以油为外相、盐水为内相的一种钻井液体系,其主要成分为:油、水、有机土和处理剂。油基钻井液具有优异的润滑性、抑制性和抗温性,因此在深井、超深井及页岩气水平井等特殊工艺井中仍被广泛使用。油基钻井液根据其使用的分散相可划分为白油基钻井液、柴油基钻井液和气制油钻井液等不同类型,受环境保护要求的影响,目前柴油基钻井液的使用越来越少,白油基钻井液和其他低毒环保型油基钻井液成为主流。

由于油相在不同温度下的流动性变化很大,所以油基钻井液在高温下的流变性变化较为复杂,尤其是当体系中含有大量重晶石等加重材料时,流变性控制变得更为复杂[1-2]。因此有必要研究不同温度下,随密度的变化,油基钻井液的粘度、切力和破乳电压等指标的变化情况,从而为现场施工提供更好的技术支持。

1 实验部分

1.1 实验原料及仪器

5#白油、重晶石粉、有机土均为大庆钻探工程公司现场使用产品;降滤失剂、乳化剂、润湿剂、流行调节剂、其他加重材料(氧化锰、氧化铁)均为大庆钻井研究院使用产品;氯化钙、氧化钙为国药试剂。

密度计、破乳电压仪、六速粘度计、固相含量测定仪等均为青岛海通达公司产品;电子天平为梅特勒公司产品。

1.2 油基钻井液配方及测试程序

油基钻井液配方:5#白油+2.5%~3.5%主乳化剂+2%~3%辅助乳化剂+0.5%~1%有机土+0.5%~1.0%悬浮稳定剂+2%~3%降滤失剂+1%~2%磺化沥青+加重剂+饱和盐水。

油基钻井液的各项性能参照GB/T 29170-2012《石油天然气工业钻井液实验室测试》进行评价。

2 结果与讨论

2.1 不同加重剂对钻井液沉降稳定性的影响

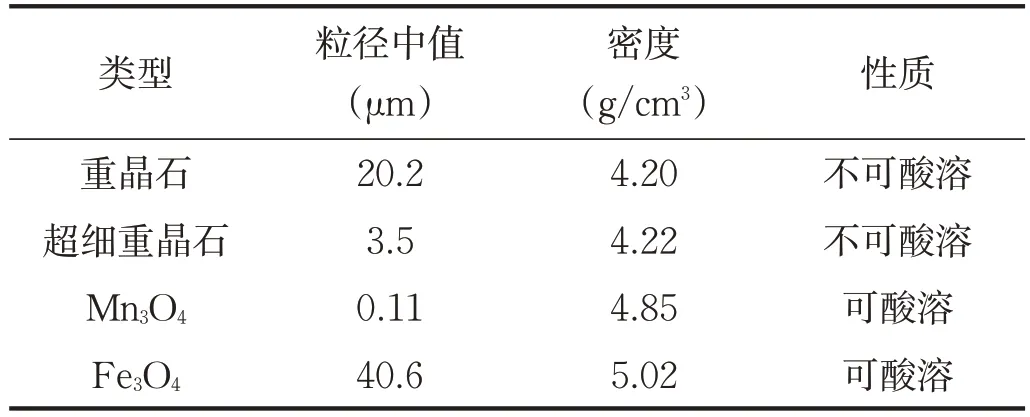

分别使用Mn3O4、Fe3O4、重晶石、超细重晶石作为加重剂将油基钻井液加重到1.8g/cm3,考察不同加重剂对钻井液沉降稳定性的影响。所选用加重剂的理化参数见表1。

表1 不同加重剂的理化性能表

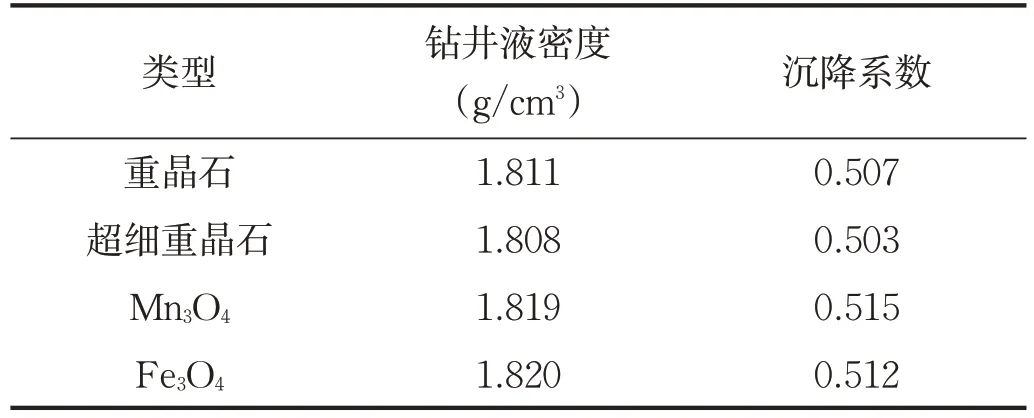

表2 为使用不同加重剂后的钻井液沉降稳定性情况,由表2 可知,Mn3O4的沉降稳定性最好,Fe3O4的沉降稳定性最差;超细重晶石的沉降稳定性好于普通重晶石,说明在密度相近的情况下,加重剂粒径越小其沉降速度越缓慢,体系的沉降稳定性越好。

表2 不同加重剂对应的沉降稳定性表

2.2 密度对钻井液性能的影响

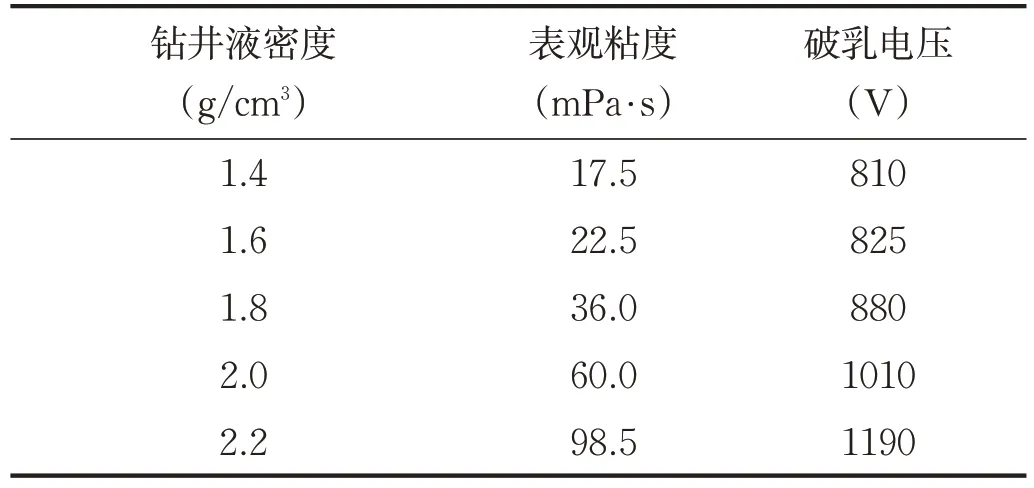

使用现场使用的普通API 重晶石,配制成不同密度的油基钻井液,120℃高温老化后,测量其表观粘度和破乳电压等常规性能的变化,实验情况见表3。

表3 不同密度对油基钻井常规性能的影响

由表3 可知,随钻井液密度的增加,表观粘度和破乳电压均增加,当密度超过1.8g/cm3后,变化幅度加快,分析原因认为:①随重晶石含量的增加,重晶石颗粒发生聚集,增加了体系中的微观网架结构,摩擦力增大,最终体现在表观粘度的增加;②随重晶石含量的增加,重晶石颗粒发生聚集,增加了体系的瞬时稳定性,所以破乳电压增加。但当密度超过1.8g/cm3后,粘度的快速增加不利于现场的性能控制[3-4]。

2.3 温度对钻井液性能的影响

由于现场使用时,钻井液在循环过程中面临井下高温而井口常温的温度变化,而且由于油基钻井液以油为外相,而油相粘度受温度影响变化较大,因此有必要对高温高密度条件下的油基钻井液变化情况进行研究。表4是在不同温度老化后不同密度的钻井液性能变化情况。

表4 温度对不同密度油基钻井常规性能的影响

从表4 可以看出,不同密度的钻井液在老化后,随温度的上升表观粘度均明显下降,当密度较低时,下降幅度和温度成近似的线性关系;当密度较高时,随温度的增加,表观粘度下降幅度变小,但初始下降幅度较大,说明高密度钻井液对温度的变化更为敏感,流型调节难度更大。

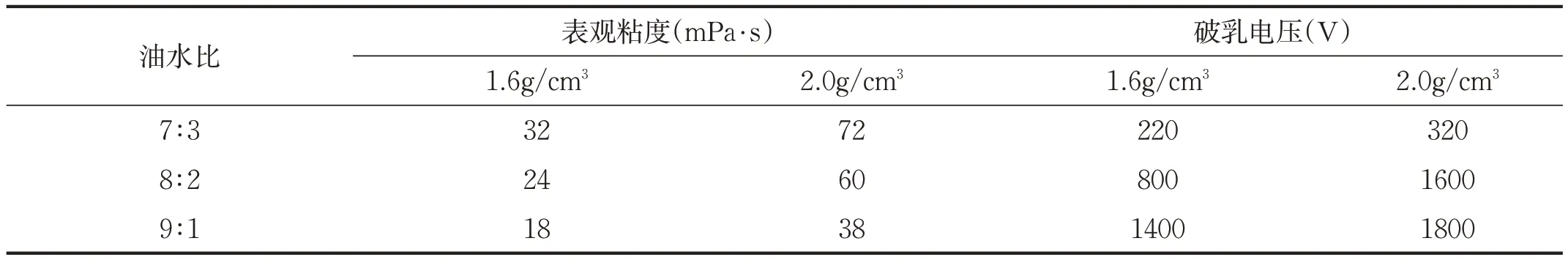

2.4 油水比对不同密度钻井液性能的影响

油作为钻井液的主要组份,其含量对油基钻井液的性能有很大影响。表5为不同油水比与钻井液密度之间的关系。从表5可以得知,在不同油水比条件下,高密度钻井液的表观粘度和破乳电压均明显高于低密度钻井液;随着油水比的增加,钻井液体系的表观粘度降低,但高密度体系的降低幅度更大,说明高密度钻井液的性能对油水比更为敏感,为了避免粘度过大,现场配制高密度钻井液时,应适当提高油水比,当现场施工过程中发生粘度过高的情况时,提高油水比也是有效的解决手段[5-6]。从表5 还可以得知,随着油水比的增加,破乳电压也随之增加,但低密度钻井液的增加幅度较为缓慢,而高密度钻井液的增加较为迅速,说明高密度油基钻井液的破乳电压也对油水比更为敏感,因此在现场施工过程中,应适当提高高密度油基钻井液的化验频率并制定更为详细的钻井液性能调整方案。

表5 不同油水比对油基钻井常规性能的影响

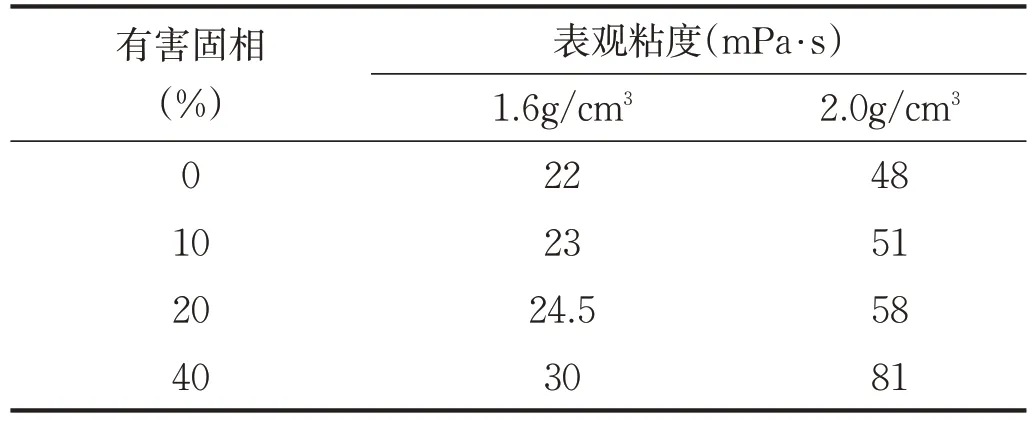

2.5 有害固相对不同密度钻井液性能的影响

在钻井施工过程中,岩屑会不断混入钻井液中,虽然固控系统可以清除其中的绝大多数,但仍会有少量小颗粒岩屑无法清除。低密度钻井液中如果混入较多固相后,其密度会发生较明显的变化,很容易被发现,但高密度钻井液则不同,因此有必要研究有害固相对高密度钻井液的性能影响。本文使用现场的页岩岩屑,经粉碎后过80 目筛子,加入配制好的油基钻井液中,实验数据见表6。从表6 中可以看出,随固相含量的增加低密度钻井液的表观粘度增幅较小,而高密度钻井液的表观粘度变化幅度很大,说明高密度钻井液对固相含量的敏感度更大。

表6 不同有害固相加量对油基钻井常规性能的影响

3 结论和建议

(1)在密度相近的情况下,加重剂粒径越小其沉降速度越缓慢,体系的沉降稳定性越好,因此在部分重点井施工过程中可适当采用超细重晶石等加重剂来降低作业风险,提高钻井成功率。

(2)随钻井液密度的增加,表观粘度和破乳电压均增加,当密度超过1.8g/cm3后,变化幅度加快,

(3)不同的钻井液密度在老化后,随温度的上升表观粘度均明显下降,当密度较低时,下降幅度和温度成近似的线性关系;当密度较高时,随温度的增加,表观粘度下降幅度变小,但初始下降幅度较大,说明高密度钻井液对温度的变化更为敏感,流型调节难度更大。

(4)高密度油基钻井液的破乳电压也对油水比和有害固相含量更为敏感,因此在现场施工过程中,应适当提高高密度油基钻井液的化验频率并制定更为详细的钻井液性能调整方案。