秸秆型生物质还原剂用于赤铁矿磁化焙烧的试验研究

2021-04-14贺若凡韩振朋周廷波于天佑张淇孙永升

贺若凡, 韩振朋, 周廷波, 于天佑, 张淇, 孙永升

东北大学 资源与土木工程学院,辽宁 沈阳 110819

钢铁工业作为国民经济的基础产业,其发展水平已成为一个国家技术进步和综合国力的重要标志[1]。近年来,我国国民经济持续高速增长,对钢铁原材料需求不断增加,钢铁行业发展迅速,因此对钢铁生产原材料——铁矿石的需求急剧增加。但我国铁矿资源禀赋差、开发利用率低[2,3],国产铁矿石远远不能满足钢铁工业的生产需求,致使铁矿石的进口量持续增长,2019年我国铁矿石对外依存度达到83.5%[4,5],对我国钢铁行业发展造成了巨大威胁。

为满足我国钢铁工业对铁矿石的庞大需求,科研工作者针对复杂难选铁矿的高效利用开展了长期研究。人们逐渐认识到,通过彻底改变矿石中铁矿物的赋存状态,扩大铁矿物与脉石矿物的物理化学性质差异,可以实现其高效分选[6]。在此基础上,国内外学者提出了磁化焙烧、微波还原、深度还原等新技术。其中,磁化焙烧被认为是处理复杂难选铁矿最有效的方法之一[7,8]。而悬浮磁化焙烧因具有焙烧分选效果好、传热传质效率高、生产能力大、自动化水平高等优点[9],受到国内许多研究单位的广泛关注。余永富院士开发了闪速磁化焙烧技术与装备[10];中国科学院过程工程研究所研发了低温流态化磁化焙烧技术与装备[7];东北大学研发了新型悬浮焙烧技术与装备[7]。

铁矿磁化焙烧使用的还原剂主要是一氧化碳、氢气、甲烷等还原性气体,这些气体大部分来源于煤炭和天然气等化石能源。传统还原剂存在碳排放高、环境污染大等问题。而近年来生物质资源的不断开发,为解决这些问题提供了一个新的思路。生物质作为一种储量大、可再生、低污染的碳中性能源已经得到了国内外研究人员的重视[11,12]。生物质是一类具有丰富氮、磷、钾及有机质养分的可再生物质资源, 主要组成元素为C、H、O、N,由纤维素、半纤维素、木质素等有机物和少量无机盐组成,具有挥发分含量高、碳活性高、灰分及硫含量低、易热解生成一氧化碳、氢气、甲烷等还原性气体的特点[13]。这些还原性气体正是铁矿磁化焙烧过程中需要的还原剂。目前,国内张士元等以锯末作为还原剂对赤铁矿的还原过程进行了探索,取得了精矿TFe品位61.48%、回收率91.31%的良好指标[14]。黄玥等[15]以木屑为还原剂对铁矿石尾矿的焙烧工艺进行了研究,实现了铁元素的有效回收。Guo D[16]等人模拟生物质合成气对磁化焙烧过程中的动力学进行了分析。国外Abd Rashid 等人利用油棕果渣对铁矿石进行还原,分析了这个过程中的磁性变化[17]。Rath等人采用锯末、坚果壳、椰子壳的混合物作为还原剂,对铁矿石的焙烧开展了相关试验[18]。然而,目前这一领域的研究还有待深入,相关试验尚未组成完整体系,对于不同种类生物质在焙烧过程中的还原作用,需要进一步的探索和研究。

本文提出以秸秆代替焙烧过程中的还原剂,通过控制焙烧过程的温度、时间、还原剂添加量等条件,使秸秆热解产生的CO、H2等还原性气体充分还原赤铁矿,达到磁化焙烧的目的,以减少磁化焙烧过程中的碳排放,而且可以解决秸秆直接焚烧造成的环境污染,实现难选铁矿资源和农作物秸秆资源的协同清洁高效利用。

1 试验原料

试验原料由河北钢铁集团司家营选矿厂的低品位赤铁矿矿石制得。为探究焙烧过程中赤铁矿的焙烧机理,降低杂质对试验的影响,对矿石进行了预富集。具体制备流程为:将矿样经破碎—磨矿至粒度为-0.074 mm含量占80%,通过弱磁—强磁流程得到强磁精矿。以强磁精矿作为试验原矿,其主要化学成分和物相组成如表1和表2所示。

表1 元素分析结果 /%Table 1 The results of multi-element analysis

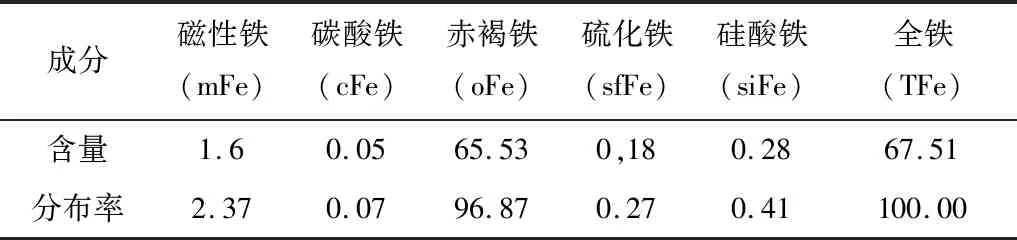

表2 铁物相分析结果 /%Table 2 The results of multi-element analysis

由表1和表2可知,矿样的TFe品位为 67.51%,铁矿物主要以氧化物的形式存在,氧化铁的分布率为96.87%。样品中另外含有少量硅、铝等元素和极少量P、S元素。

秸秆型生物质取自辽宁省朝阳地区的玉米秸秆。原料经自然风干、破碎至-0.9 mm占100%、烘干后进行水分、灰分、硫、碳、氢、固定碳、氮等分析,分析结果见表3和表4。

表3 工业分析结果 /%Table 3 The results of industrial analysis

表4 元素分析结果 /%Table 4 The results of element analysis

由表3和表4可知,秸秆型生物质中主要为碳、氢、氧三种元素,分解易产生CO、H2等还原性气体,可用于赤铁矿的磁化焙烧过程。秸秆型生物质在空气干燥基中分析出较少硫元素,其含量为0.12%。

2 研究方法

磁化焙烧试验在OTF-1200X-S-FB型颗粒悬浮焙烧炉中进行。首先确认石英管的密封性,然后将赤铁矿与秸秆型生物质按一定质量比混合均匀,装入石英管中。开启供气系统通5 min氮气,排尽石英炉管中空气。当竖式炉温度升高至设定试验温度后,迅速将石英炉管放入竖式炉中,进行焙烧试验。焙烧至预定时间后,打开竖式炉,取出石英炉管,在氮气气氛下冷却至室温。得到焙烧产品后,在场强220 mT、磁选时间5 min的条件下采用磁选管对其进行磁选,得到铁精矿样品。

磁选试验将采用铁精矿品位和回收率等指标来衡量试验效果。回收率计算公式如下:

(1)

式中,ε——回收率,%;

m精——精矿质量,g;

m原——原矿质量,g;

θ精——精矿品位,%;

θ原——原矿品位,%。

3 试验结果和讨论

3.1 磁化焙烧条件试验

3.1.1 焙烧温度试验

磁化焙烧温度是影响焙烧效果的重要因素。固定试验条件如下:焙烧时间为7.5 min、气体流量为300 mL/min、生物质质量配比为20%。焙烧温度对磁选精矿的影响如图1所示。从图中可以看出,(后面类似修改)随着磁化焙烧温度的逐渐升高,铁精矿的TFe品位逐渐升高。当温度从600 ℃升高到900 ℃,TFe品位由67.74%升高到71.26%。铁精矿回收率随着焙烧温度的升高呈逐渐增加—趋于稳定—急剧下降的趋势。焙烧温度升高到800 ℃以上时铁精矿回收率下降的原因可能是高温导致富氏体生成。综合考虑,确定750 ℃为最佳焙烧温度。

图1 焙烧温度对磁选精矿的影响Fig. 1 Effect of roasting temperature on the concentrate of magnetic separation

3.1.2 焙烧时间试验

磁化焙烧时间对焙烧效果影响显著。固定试验条件如下:焙烧温度为750 ℃,气体流量为300 mL/min、生物质质量配比为20%。焙烧时间对磁选精矿的影响如图2所示,随着磁化焙烧时间的增加,铁精矿的TFe品位逐渐升高。焙烧时间从2.5 min增加至15 min,TFe品位由67.73%升高到71.03%。铁精矿回收率随着焙烧时间的增加先逐渐增加而后趋于稳定。当焙烧时间由2.5 min增加至5 min时,铁回收率由94.23%升高到99.45%,之后随着焙烧时间的增加,铁回收率稳定在99.50%左右。综合考虑,确定7.5 min为最佳焙烧时间。

图2 焙烧时间对磁选精矿的影响Fig. 2 Effect of roasting time on the concentrate of magnetic separation

3.1.3 生物质质量配比试验

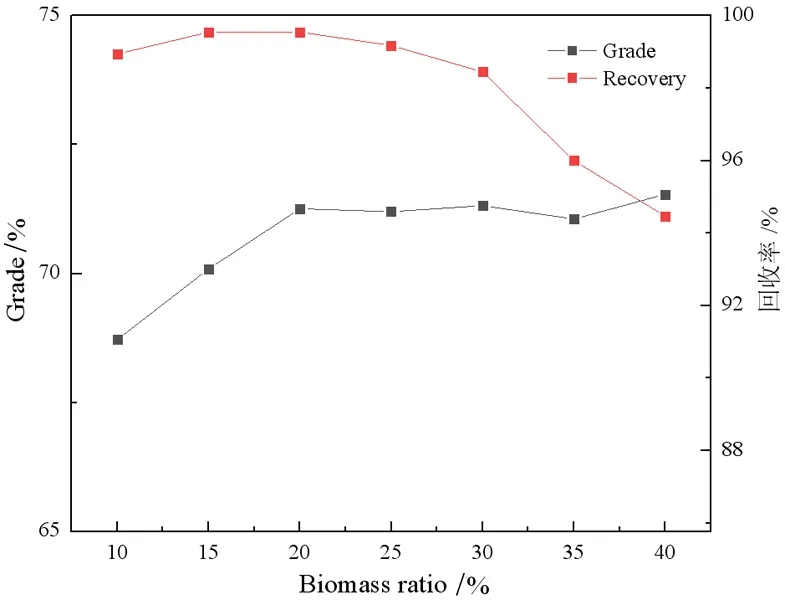

生物质质量配比是磁化焙烧试验的重要影响因素之一。固定试验条件如下:焙烧温度为750 ℃、焙烧时间7.5 min、气体流量为300 mL/min。生物质质量配比对磁选精矿的影响如图3所示,随着生物质质量配比的增加,铁精矿的TFe品位先逐渐升高后趋于稳定。生物质质量配比由10%增加至20%,TFe品位由68.72%升高到71.26%。之后随着配比的增加,铁品位在71.20%左右波动。回收率呈现出先升高后下降的趋势。生物质质量配比由10%增加至20%阶段,被还原的赤铁矿的数量也不断增加,而在配比大于20%之后逐渐下降说明发生了过还原现象,生成了弱磁性的富氏体。综合考虑,确定最佳的生物质质量配比为20%。

图3 生物质质量配比对磁选精矿的影响Fig. 3 Effect of biomass quality on the concentrate of magnetic separation

3.1.4 气体流量试验

通入N2的气体流量会对悬浮磁化焙烧效果产生一定影响。固定试验条件:焙烧温度750 ℃,焙烧时间7.5 min,生物质质量配比20%。气体流量对磁选精矿的影响如图4所示,随着气体流量的增加,磁选精矿铁品位呈现先升高后下降的趋势,在气体流量为 300 mL/min 时达到最大值;而回收率在99.5%左右波动,整体变化不大。综合考虑,确定适宜的气体流量为300 mL/min。

图4 气体流量对磁选精矿的影响Fig. 4 Effect of total gas volume on the concentrate of magnetic separation

3.2 磁化焙烧机理分析

3.2.1 磁化焙烧热力学

生物质在高温下会热解产生CO、H2、CO2等气体及其它成分,其反应式[19]如下:

生物质→H2+CO+CO2+CH4+焦油+焦炭

(2)

生物质热解产生的CO与赤铁矿发生反应,反应生成磁铁矿与CO2,反应式见公式(3);若CO浓度过高且反应时间过长,则会发生进一步反应出现过还原现象,磁铁矿与CO反应生成氧化亚铁(富氏体)和CO2,反应式见公式(4)[20,21]。

3Fe2O3+CO(g)=2Fe3O4+CO2(g)

(3)

Fe3O4+CO(g)=3FeO+CO2(g)

(4)

生物质热解产生的H2与赤铁矿发生反应,反应生成磁铁矿与H2O,反应式见公式(5);若H2浓度过高且反应时间过长,则会发生进一步反应出现过还原现象,磁铁矿与H2反应生成氧化亚铁和水,反应式见公式(6)。

3Fe2O3+H2(g)=2Fe3O4+H2O(g)

(5)

Fe3O4+H2(g)=3FeO+H2O(g)

(6)

3.2.2 物相转变规律分析

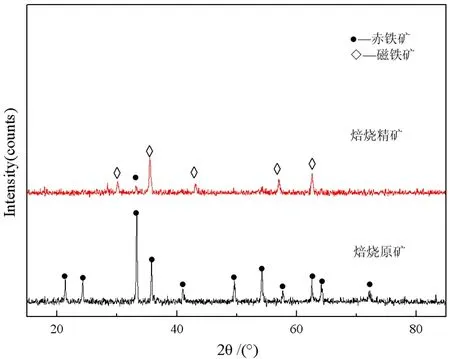

在焙烧温度为750 ℃、焙烧时间为7.5 min、生物质质量配比为20%、气体流量为300 mL/min的条件下进行试验,焙烧原矿与精矿的XRD图谱如图5所示。焙烧前样品中2θ=33.29°的赤铁矿特征衍射峰峰值面积减小显著,2θ=21.36°、35.77°、54.62°等赤铁矿特征峰完全消失,2θ=35.55°和62.55°等磁铁矿特征峰明显增多,说明铁的存在物相在焙烧过程中由赤铁矿转化为磁铁矿。

图5 焙烧原矿与精矿的XRD图谱Fig. 5 XRD pattern of roasted concentrate and raw ore

(A)—单位质量磁矩;(B)—比磁化系数图6 焙烧原矿与精矿的磁性曲线Fig. 6 Magnetic properties of roasted concentrate and raw ore

3.2.3 磁性强度分析

在焙烧温度为750 ℃、焙烧时间为7.5 min的条件下,生物质质量配比为20%、气体流量为300 mL/min进行试验。焙烧精矿与原矿的单位质量磁矩曲线和比磁化系数曲线如图6(A)与图6(B)所示,随着磁场强度的增加,原矿与精矿的单位质量磁矩呈现迅速上升—达到平衡的趋势,比磁化系数曲线均呈迅速上升—缓慢下降—达到稳定平衡的趋势。焙烧精矿的单位质量磁矩与比磁化率明显高于原矿,磁场强度为600 kAm-1时焙烧精矿的单位质量磁矩达到了1 467 A·m2/g,超过了焙烧原矿33倍;其最大比磁化系数达到0.264 4×10-3m3/kg,是原矿的43倍。样品磁性有了显著增强。

由样品磁性的变化分析,进一步说明焙烧原料中弱磁性的赤铁矿在焙烧过程中转变为了强磁性的磁铁矿,焙烧过程中发生的主要反应为反应(3)与(5)。

3.3 微观形貌分析

由图7(A)可知,原矿样品表面光滑平整,结构致密,无边缘裂隙与孔洞的存在。图7(B)、(C)、(D)为焙烧精矿的SEM图像。由图7(B)可知,焙烧后样品边缘出现大量裂隙,内部出现孔洞,外缘灰层扩大,内核明显收缩,整体结构松散,表面粗糙。由表5可得,点2、3处的氧元素与铁元素的物质的量之比为1.338与1.326,据此判断,绝大部分赤铁矿已经被转化为磁铁矿;如图7(C)所示,样品表面存在大量不规则裂隙,表面凹凸不平;如图7(D)所示,样品表面放大后,其表面存在大量孔洞,孔洞深入样品内部,样品结构松散,为后续粉碎及磁选作业提供了良好的条件。

图7 原矿与焙烧精矿表面SEM图像: (A)原矿颗粒剖面;(B)焙烧精矿颗粒剖面;(C) 焙烧精矿颗粒表面;(D) 焙烧精矿颗粒表面放大Fig. 7 The SEM images and the EDS energy spectrum of roasted-production inner at different roasting temperature: (A) SEM image of raw ore; (B) SEM image of concentrate; (C) SEM image of concentrate surface; (D) Enlarged SEM image of concentrate surface

表5 EDS能谱元素质量分析结果Table 5 Results of EDS elemental mass analysis

4 结论

(1)本文通过条件试验确定了以秸秆型生物质为还原剂进行焙烧过程中的最佳工艺参数:焙烧温度750 ℃、焙烧时间7.5 min、生物质质量配比20%、气体流量300 mL/min,得到了铁精矿品位超过71%、回收率超过99.5%的优良指标。

(2)在以秸秆型生物质为还原剂进行的磁化焙烧过程中、赤铁矿特征衍射峰峰值面积显著减小,磁铁矿特征衍射峰峰值面积明显增大,样品中的主要特征衍射峰由赤铁矿转变为磁铁矿;焙烧精矿较原矿的单位质量磁矩提升30余倍,最大比磁化系数提高了43倍。证明在焙烧过程中铁的赋存状态由赤铁矿转化为磁铁矿。

(3)还原过程中,赤铁矿结构逐渐被破坏,其边缘出现裂隙,内部出现孔洞。随着还原程度的加深,外缘灰层逐渐扩大,内核收缩,结构逐渐松散,为后续粉碎及磁选作业提供了良好的条件。