基于LabVIEW的定向探管电路产品功能自动检测系统

2021-04-13苏同发侯军涛姜天杰

苏同发,张 朴,2,侯军涛,姜天杰

(1.华中科技大学人工智能与自动化学院,湖北武汉 430074 ;2.图像信息处理与智能控制教育部重点实验室,湖北武汉 430074;3.中海油田服务股份有限公司油田技术研究院,北京 101149)

0 引言

随着科技的不断进步,常规的电缆测井仪器已经不能满足海上油田勘测开发的要求。随钻测井系统Drilog是中海油服在2014年研制出的随钻测井平台,该系统主要由MWD随钻测井仪、工程参数测量仪(DSM)、电阻率伽马测井仪(ACPR/NGR)等组成,其中MWD系统包括脉冲器和定向测量探管部分,主要实现井眼的井斜、方位和工具面角测量与上传[1]。定向探管电路是由信号采集电路(signal conditioning borad,SCB)、电源管理电路(power borad,PB)和主要控制电路(master board,MB)组成。如图1所示,SCB主要完成加速度、磁通门和温度等10路传感器信号的采集和解算;MB主要完成获取SCB参数输出以及必要的逻辑控制;PB主要通过供电方式的不同进行转换从而完成传感器、SCB和MB的供电。

图1 探管电路结构

探管电路在随钻测井系统中负责井眼姿态参数的采集和上传到地面IDEAS系统,通过IDEAS系统的解码和处理后可以实现连续监测井眼轨迹,同时现场工程可以实时根据监控地层的变化做出判断,更快定位产油的最佳位置[2]。由于其在随钻测井中的重要作用,在定向探管电路研制和生产过程中,需要对其进行可靠性试验,避免其在实际作业环境中出现故障导致人力、财力以及时间的损失。

1 测试原理

电子产品的可靠度通常是指在规定的时间内和规定的条件下满足规定的功能的能力,对于探管电路而言是在工况环境下完成一定次数的测井任务的概率。为缩短早期故障期的时间,在探管电路投入使用前应进行可靠性筛选试验以及早发现电路的缺陷并改正,探管电路使用的是高加速应力筛选(highly accelerated stress screening,HASS)技术。

HASS试验主要用于探管电路生产过程中的筛选以提高现场可靠性,通常分为析出筛选和检测筛选。析出筛选的范围是高于上(或下)工作极限的,以达到时间压缩,将电路产品相关的潜在缺陷转变成明显的缺陷;检测筛选使用的应力通常低于析出筛选,用于检测出探管电路的明显缺陷[3-4]。

由于探管电路系统中PB、SCB和MB任何一个电路故障都会导致整个系统故障,故可以将探管电路系统看作串联系统。其中Rs(t)为系统可靠度,R1(t)、R2(t)、R3(t)为PB、SCB和MB电路可靠度,则:

Rs(t)=R1(t)R2(t)R3(t)

(1)

探管电路系统的失效分布为

(2)

对式(2)求导可得到失效分布密度fs(t),进而求得系统的失效函数λs(t)为

(3)

由式(3)可知系统的可靠度要低于单个电路的可靠度,因此建立探管电路强度和外部环境应力的干涉模型,如图2所示。

图2 探管电路强度-应力干涉模型

2 系统总体设计及硬件实现

在HASS测试过程中,需要时刻监控板间信号用来衡量电路板的功能有没有失效。现有的实验方案是将探管电路放入HASS试验环境箱,通过示波器、探管分析仪、直流电源和数据采集卡进行环境搭建,针对PB、SCB和MB不同电路进行不同环境搭建。同时试验过程中需要人工计时并记录信号波形,整个过程需要观察测试是否出现异常,在多轮测试时耗时耗力。定向探管电路产品功能自动检测系统的开发能够使得HASS试验自动化,减少电路长时间在高应力环境下的损伤。

由于HASS试验采取的是循环应力的方式施加,在每个应力作用下都需要进行一轮完整的电路测试,故系统需要具备自动循环测试PB、SCB和MB电路的能力。PB需要提供可控的直流电源和交流电源并对板上电源信号15、-15、5、3.3 V等进行采集存储;SCB需要提供3路加速度、3路磁通门和4路温度等10路传感器的模拟信号输出和SCB采集后的获取;MB需要对其实现的逻辑控制进行测试并记录。此外,如表1所示,系统在软件交互上需要实现自动测试、历史数据查看、用户管理和报表导出等功能以及最大可同时测试3套探管电路的能力。

表1 探管电路功能自动检测系统实现内容

探管电路HASS试验测试平台主要由HASS测试环境台、测试连接线缆和定向探管电路产品功能自检测系统组成,系统包括电路测试所必要的硬件设备和良好的人机交互界面。由于Drilog随钻测井系统中的多个电路系统采用自定义的仪器总线(TBus)进行通讯,因此为保证测试系统在电路上的通用性及可扩展性,采用测试柜的形式封装并使用模块化的设计,如图3所示。

图3 测试系统设计图

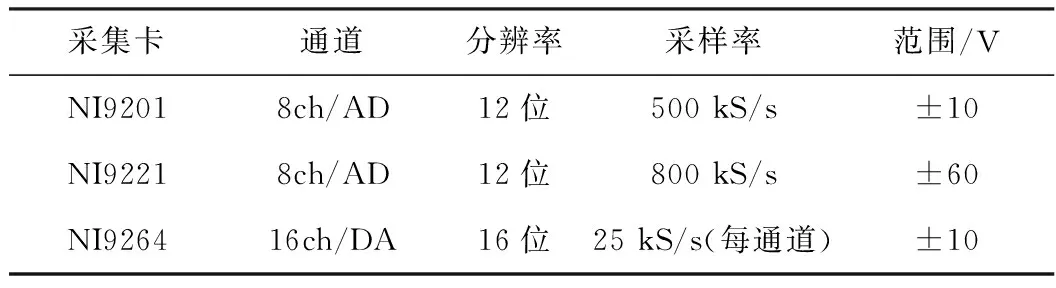

检测系统中参数测量模块和模拟输出模块由数据采集卡组成,其中A/D部分实现探管电路上的信号采集,D/A部分实现对传感器信号的模拟输出。由于采集信号的幅值差异需要选择不同采集信号范围的采集卡,具体采集卡的型号及参数如表2所示。

表2 数据采集卡参数

数据采集卡与上位机的通信需要的机箱选用CompactDAQ机箱——cDAQ-9189,此款机箱拥有8槽接口,具有体积小、功能齐全、扩展性强、以太网通讯等特点。程控电源模块中直流电源采用KR-100-02型号电源,利用RS232端口的SCPI协议与上位机通信;交流电源使用ANB13-1KVA型号电源,采用RS485接口的MODBUS通讯协议与上位及通信。工业计算机使用IPC-710型号并搭配FPM-7211W型号工业显示器作为中央控制模块。为保证良好的人机交互,采用程控继电器、多色LED显示灯、自锁开关、蜂鸣器等硬件进行状态提示和报警监控。

3 软件平台设计

定向探管电路产品功能自动检测软件系统采用LabVIEW软件开发,它具有操作简单、即搭即用、功能完善和对数据采集设备的控制库齐全等特点。在数据持久化方面采用Access数据库进行存储,其具有体积小、操作简易和稳定等特点,另外对于一些形式简单、数据量小的数据采用LabVIEW提供的ini配置文件进行存取。如图4所示,软件系统主要由用户管理、方案管理、系统设置、自动测试和数据查看模块组成。各模块中根据不同的功能需要和数据库和ini文件进行数据交互,以保证数据的正确存取。

图4 测试系统软件功能

软件系统的自动运行采用事件结构和队列消息结构的设计模式,事件结构用来处理前面板用户的点击事件,负责页面跳转和指定功能的执行;队列消息结构负责根据设置方案进行自动测试的流程管理。不同的设计模式解耦设计保证测试系统的多线程并行执行。

3.1 数据库中数据的存取

数据库存储数据有着方便数据管理、数据保存安全、易于处理分析和跨平台操作灵活等特点。在本系统中采用数据库存储用户基本信息、运行方案信息、系统报警信息、SCB和PB测试信息等。系统实现了从数据库文件到数据表的自动创建以及数据表字段和数据内容的自动添加,在LabVIEW中,数据库的建立是通过ActiveX功能调用ADOX技术完成,调用ADOX Catalog对象的Create方法根据SN号创建唯一数据库,该方法的ConnectString属性指定驱动和数据源,一般设定为“Provider=Microsoft.Jet.OLEDB.4.0;DataSource=数据库路径”。

系统使用Database Connectivity工具包访问数据库,该工具包封装了一系列数据库操作和管理的功能,方便对数据库进行数据表的建立和修改以及对数据的增删改查[6]。为了降低程序的繁冗度,将对不同数据的操作方法统一成子VI,在操作数据过程中只需指定子VI的输入参数和对应的条件。以修改配置参数为例,DB Tools中update data VI中condition接口语句设置为“where ′唯一标志符′=?”,在子VI调用时指定配置参数、时间、幅值、方案名和唯一标志符即可。此外,系统与用户信息、报警信息、测试信息等数据库主要交互内容及condition条件如表3所示。

表3 系统与数据库交互内容及条件

软件系统设计时除了根据每套探管电路的SN号创建一个数据库文件并在数据库中建立SCB测试表和PB测试表存储测试过程对应的信号外,还会建立一个总测试表,用来记录探管电路测试信息。图5所示为曲线查询的前面板,在曲线查看过程中,先通过条件查询总表得到已测试的探管电路信息,再选择查看对应的SCB或PB测试曲线。

图5 曲线查询结果前面板

查询总测试表中探管电路结果信息可通过测试时间、SN号和批次号3种条件查询。图6为通过测试时间查询的程序框图,程序通过数据库交互执行SQL语句“SELECT * FROM 总测试表 WHERE时间>#?# AND时间<#?#”查询出记录并展示到结果表中,其中?为指定格式时间。通过SQL语句“SELECT COUNT(*) FROM 总测试表WHERE时间> #?# AND时间< #?#”查询记录总条数。

图6 根据时间查询程序框图

查询出探管测试信息后,可通过右键菜单选择查看SCB或PB的测试数据。测试数据分为数据表查看和曲线图查看2种方式,在查看过程中可指定时间间隔查看数据点,以模拟加速度X为例,执行的SQL语句为“SELECT MIN(时间),AVG(模拟加速度X) from数据表名WHERE id BETWEEN ? AND ?”,?与?之间的差值即为时间间隔。

3.2 系统并行逻辑实现

在定向探管电路产品功能自动检测软件系统中每个功能模块都有单独的页面管理,使用LabVIEW中选项卡实现界面的切换及按钮的界面跳转,每个选项卡标签页作为一个功能的显示。在系统运行过程中,多个任务可以同时执行并相互不干扰,如在测试运行过程中可以进行历史测试数据查看及报表导出。由于LabVIEW是以数据流的模式运行,每个数据流起始节点到结束节点都可看作一个线程,因此系统可分为3个线程运行,分别用来控制页面跳转、处理用户单击事件和自动运行流程控制,其中页面跳转和用户单击事件处理使用事件结构设计模式进行处理。

队列消息结构设计模式处理系统中人际交互、辅助线程实现电源管理、采集、显示、控制和报警等任务。简化逻辑程序框图如图7所示,主线程负责初始化测试系统、监测用户事件并作出相应响应、处理并提交测试结果和测试程序退出操作;直流电源线程和交流电源线程负责根据方案输出电源以及直流交流电源交替供电的切换;采集线程和显示线程负责依照方案对SCB测试的模拟信号进行生成以及通过串口读取并计算MB信号值进行显示、对PB板上电压信号进行采集及显示、SCB测试和PB测试的切换;PB时间控制线程用于根据测试方案控制PB测试的时间以及全部电路的测试循环次数;报警线程用于实时监控交流电压和频率以及直流电压和电流有没有超出设定值。

图7 队列消息结构程序框图

将测试方案中的直流/交流电源输出参数及变化时间、模拟输出信号幅值及变化时间和信号采集时间等复杂控制方案存入数据库中,在各自的控制线程中进行读取和处理。对于一些系统的单值方案采用ini文件的形式进行存取,如测试循环次数、循环等待时间和是否测试某一电路等信息。提前设置好方案信息后,点击“开始测试”按钮,系统读取方案并按照规定的方案自动执行,执行结束后提交测试结果写入测试总表中。

4 系统试验测试

为了方便测试,将硬件设备组装在可移动的机柜中,机柜采用桌式设计,机柜下方设有万向轮方便移动。试验前需根据GB/T 29309—2012《电工电子产品高加速寿命试验导则规范》确定试验的应力剖面图,常见的高加速试验项目有高/低温步进试验、快速温变循环试验、振动步进试验和快速温变循环与振动步进综合试验等[7],本文以探管电路的HASS试验中的快速温变循环与振动综合筛选为例,如图8所示,探管电路通过夹具固定在环境箱内连接探管测试系统实时监控并记录探管电路的功能状态。

图8 HASS试验测试系统

根据导则规范及已有探管电路HALT试验结果分析,温度应力选取上工作极限和上破环极限的平均值为温度上限(即150 ℃),选取下工作极限和下破环极限的平均值为温度下限(即-30 ℃),温变速率设置为略低于工作极限(即30 ℃/min),循环施加3次;振动应力选取工作极限和破环极限的近似平均值20g持续施加。HASS试验剖面图如图9所示。

图9 HASS试验剖面图

根据探管电路的测试时序要求,PB需测试8 min,包括直流变化输入测试4 min和交流变化输入测试4 min;SCB测试需4 min,包括模式设置1 min和数据接收3 min;MB测试需3 min,进行逻辑通断测试。测试总时长为15 min。HASS试验剖面中的高温及低温应力持续时间同样设置为15 min,探管测试系统循环测试设为9次,进行筛选试验得到试验结果。

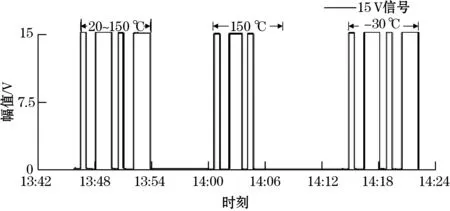

HASS筛选试验的温度循环共计3个周期,其中每个周期的时间约为45 min,选择第一个周期的PB上15 V电压信号和5 V电压信号绘制曲线,如图10所示。在150 ℃高温交流变化供电阶段14:06时3套探管电路均出现15 V电压信号输出关闭现象而5 V电压信号正常输出的现象,并且3个周期测试中该现象持续存在,定位到15 V电压输出管理模块存在高温失效问题。试验结束后,经过专业工程师分析,确定为MB上15 V控制模块元器件问题。

图10 探管PB上15 V和5 V信号图

5 结束语

本文对随钻测井系统中的探管电路的生产过程中的可靠性试验进行了分析,并根据HASS试验要求及探管电路中PB、SCB和MB的测试功能设计并制造了探管电路自动检测系统。该系统能够满足3套探管同时测试并根据预先设定的HASS试验剖面图方案进行自动循环测试,实时显示测试曲线并记录保存,最后形成报表导出。试验结果表明,该系统搭配HASS试验环境箱能够快速调整方案自动进行可靠性试验,及时发现探管电路缺陷,节省了试验准备与测试时间,缩短了试验周期。该系统的投入使用为工业自动化系统开发提供一定的参考。