一种调速器综合实训平台设计

2021-04-13尹广斌刘多斌王洪彬尹胜军曾祥广

尹广斌,刘多斌,王洪彬,尹胜军,曾祥广

(国网新源水电有限公司丰满培训中心, 吉林 吉林 132000)

调速器在机组运行时用来维持机组转速恒定或在允许误差范围内,承担机组启停、并网、增减负荷和一次调频等操作[1]。当机组发生电气事故或机械事故导致发电机突然跳闸后,调速器可以及时关闭水轮机的导水机构,以防止事态扩大。因此对于电站运维人员,必须要掌握调速器正常的开、停流程和机械检修、维护,以及异常情况的故障排查等技能。但是这些技能的学习和培养,仅依靠发电厂真实机组的调速系统来学习是不够的,还需要进行系统性的专业培训作为补充。为此,国网新源水电有限公司丰满培训中心提出建设水轮机调速器实训平台。

由于国网新源水电有限公司系统内调速器类型不一,按油压等级分有高油压调速器和低油压调速器;按照调速器的电/机转换器类型分有无油电转、比例阀和数字阀等[1];按照调速器的功能分有常规水轮机调速器和抽水蓄能调速器。这些不同油压等级、不同电/机转换器及不同功能的调速器,如何有机地集成到一个调速器实训平台,以满足系统内大部分培训需求,是一个值得研究的课题。查阅国内有关水电站调速器培训平台建设方面的文献[2-4],发现在这方面所做的研究工作并不多,因此还需要做大量的研究工作来填补这一空白,可以预见调速器综合实训平台将是未来水电站调速器实训平台建设的一个发展趋势。

1 总体设计

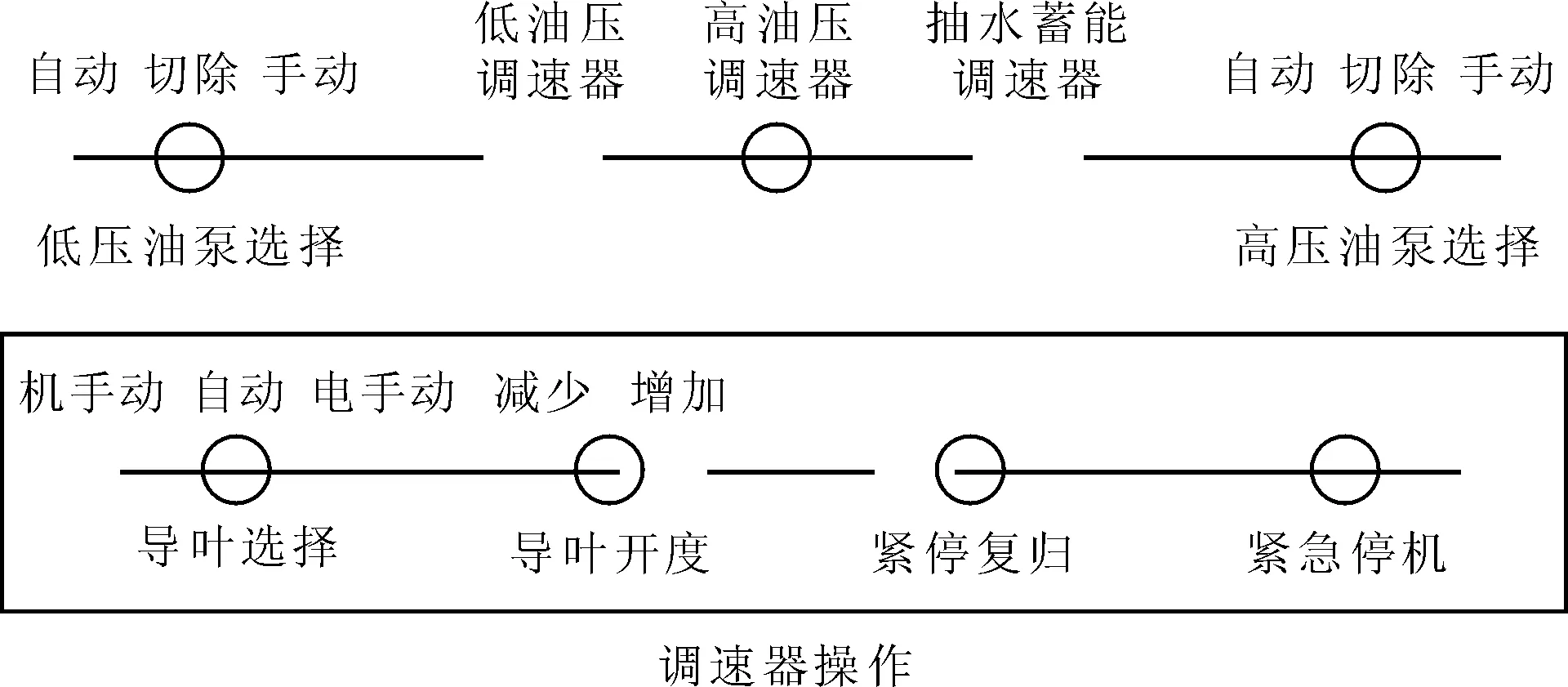

丰培中心调速器实训平台总体设计为具有高油压调速器、低油压调速器和抽水蓄能调速器的综合实训平台,如图1所示。高油压调速器和低油压调速器为常规水轮机调速器,它们有各自独立的机械液压系统,高油压调速器压力等级设计为16 MPa,其电-液转换器设计为数字阀与比例阀组合式结构;低油压调速器压力等级设计为6.3 MPa,其电-机转换器设计为伺服式无油电转结构;抽水蓄能调速器为低油压调速器的衍生品,采用低油压调速器的机械液压系统部分,不同之处是在调速系统控制软件上增加了抽水蓄能调速器的水泵模式和多工况转换等功能。这三种类型的调速器,可在调速器电气柜操作面板上进行人工选择,如图2所示,满足学员了解和学习多种类型调速器的需求。

2 实训平台架构

丰培中心调速器实训平台组成及各组成部分之间的逻辑、连接关系的架构如图3所示。

图1 调速器实训平台的调速器类型设计图

图2 调速器电气柜操作面板设计图

图3 调速器实训平台架构图

丰培中心调速器实训平台总体由调速系统操作终端、水轮机仿真系统操作终端、电源屏柜、调速器电气柜、调速器机械柜、油压装置、机械液压系统、接力器及其反馈装置和水轮机仿真系统等组成。调速系统操作终端属于调速器电气柜的组成部分,水轮机仿真系统操作终端属于水轮机仿真系统的组成部分。

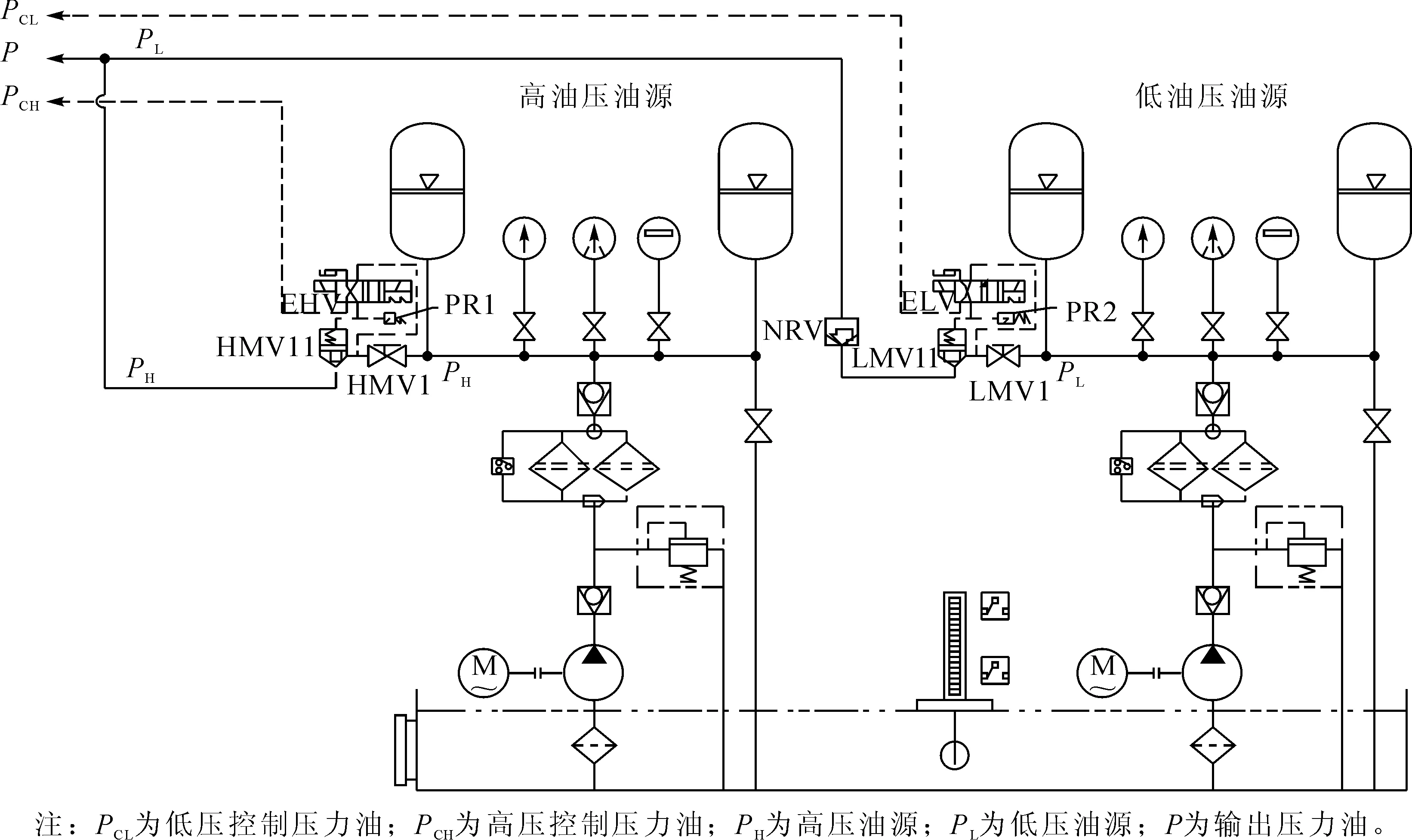

3 油压装置设计

油压装置由两部分组成:①油泵电机组1、控制阀组1、高油压蓄能罐组;②油泵电机组2、控制阀组2、低油压蓄能罐组。它们是油压装置控制系统输出命令的执行机构,为调速器实训平台提供两种不同等级的压力油,并实现了两种油源切换时相互闭锁,保证了两种压力等级的调速系统独立运行时的安全性和可靠性。丰培中心调速器实训平台油压装置液压系统如图4所示。

图4 调速器实训平台油压装置系统图

高油压油源切换的控制部分由高压油源切换电磁阀EHV、高压主供油插装阀HMV11、高压油源主供油截止阀HMV1和高压油监视压力继电器PR1组成。低油压油源切换的控制部分由低压油源切换电磁阀ELV、单向阀NRV、低压主供油插装阀LMV11、低压主供油截止阀LMV1和低压油监视压力继电器PR2组成。HMV1、LMV1在非检修状态下,处于常开状态。高、低油源切换电磁阀EHV、ELV分别控制主供油插装阀HMV11、LMV11的上腔通油状态,使油压装置输出调速系统相应压力等级的压力油,同时密闭另一压力等级的压力油,使两种压力油互不影响。

实训平台油压装置的特别之处是在低油压输出回路中设计了单向阀NRV,目的是避免油压装置工作在高油压等级时,高压油PH返回到LMV11的下腔,进而克服LMV11上腔压力油PL顶开低压主供油插装阀(LMV11处于密闭状态,LMV11上腔通PL),使高压油窜入低压油系统,造成油压系统故障。反之,当油压装置工作在低油压等级时,低压油PL也会返回到高压主供油插装阀HMV11下腔,但由于HMV11上腔通高压油PH,低油压PL无法顶开HMV11,因此高油压输出回路不需要设置单向阀。这一设计为两种压力油互不影响提供保证。但为了防止误操作,两种压力油源的仪器仪表均选用高等级压力配置,确保系统安全。

4 机械液压系统设计

机械液压系统由低油压调速器机械液压系统和高油压调速器机械液压系统两部分组成,它们是调速器控制系统输出命令的执行部分。

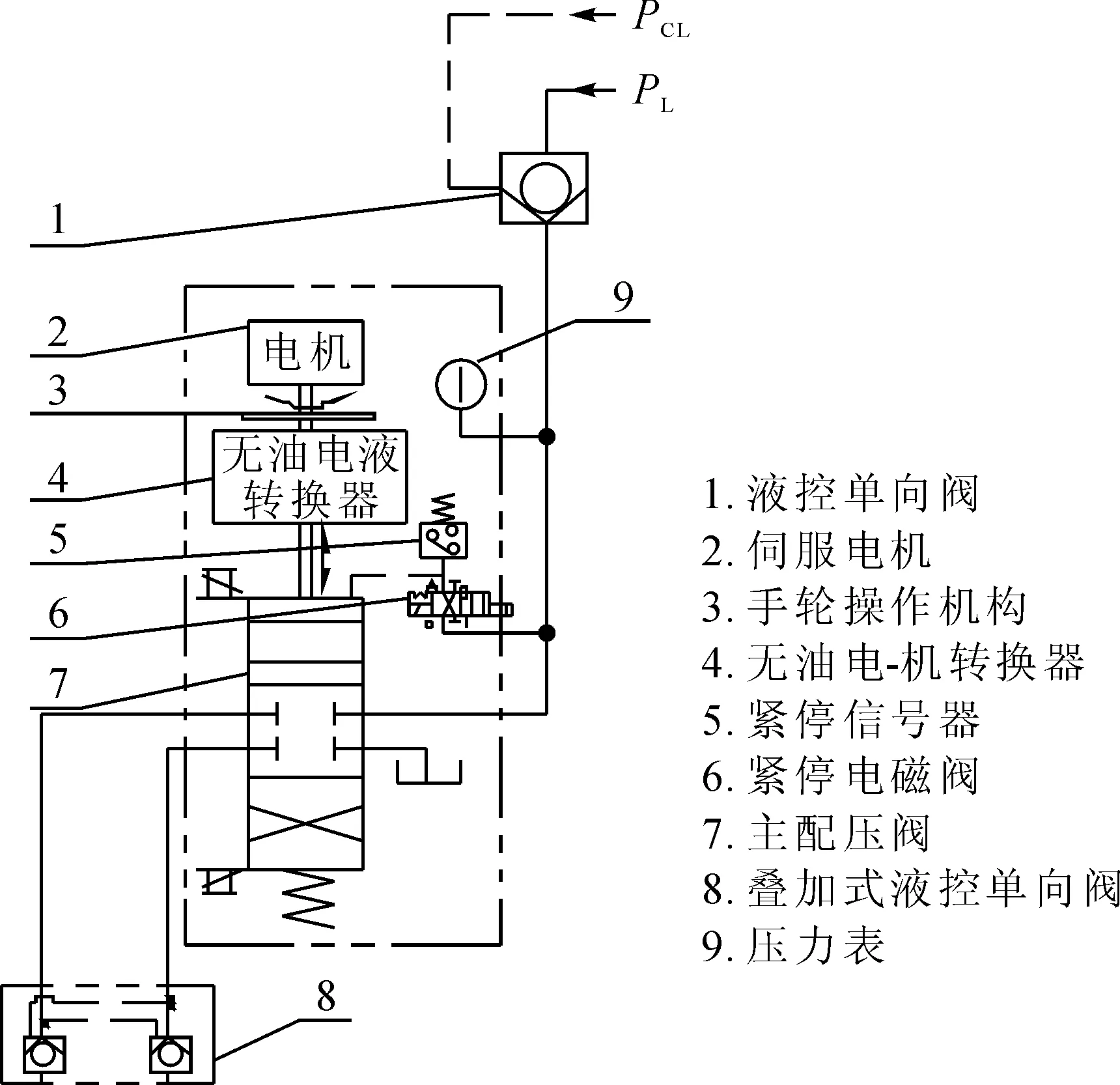

4.1 低油压调速系统

低油压调速系统系统设计原理如图5所示,图5中PCL表示低压控制压力油,PL表示低压油源。该系统具有不用油、能自动复中的特性[5]。

低油压调速系统具有自动和手动两种控制方式,由伺服电机2执行调速系统控制器输出命令进行自动控制;由人工旋转无油电液转换器4的手轮进行手动控制,最终将电机或手轮的旋转运行转换为主配阀7活塞的上、下位移动作。

如图5所示,液控单向阀1在低压控制压力油PCL作用下,将低压油PL引入到主配压阀7的压力腔,在无油电-机转换器4作用下,改变主配压阀7的阀位机能,经叠加式液控单向阀8输出压力油对接力器进行开、关操作。紧急停机阀6接受外部控制命令对接力器进行快速关闭,并将紧急停机阀阀位状态通过紧停信号器5上送给监控系统。

图5 低油压调速系统图

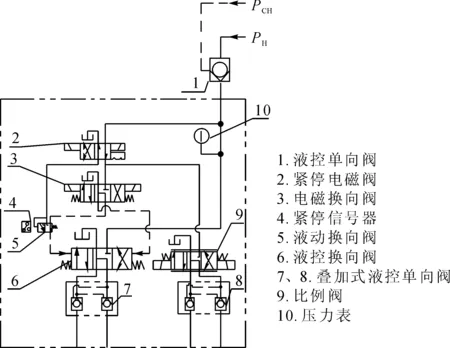

4.2 高油压调速系统

高油压调速系统系统设计原理如图6所示,图6中PCH表示高压控制压力油,PH表示高压油源。该系统具有积木式叠加结构,无明管,比例阀具有控制精度高,响应速度快的特性[5]。

高油压调速系统具有自动和手动两种控制方式,由电磁换向阀3或比例阀9执行调速系统控制器输出命令进行自动控制;由人工手动操作图2所示的调速器电柜面板的导叶增、减旋钮,实现比例阀9的手动控制。

如图6所示,液控单向阀1在高压控制压力油PCH作用下,将高压油PH引入到紧急停机和液控换向阀6。当执行调速系统控制器大幅度动作命令时,动作电磁换向阀3,改变液控换向阀6的阀位机能,输出压力油经叠加式液控单向阀7至接力器进行大开、大关操作;当执行调速系统控制器小幅度动作命令时,动作比例阀9,比例阀输出压力油经叠加式液控单向阀8至接力器进行小开、小关操作。两者相配合,以实现导叶开度的精确控制。紧急停机阀2接受外部控制命令对接力器进行快速关闭,并将紧急停机阀阀位状态通过紧停信号器4上送给监控系统。

图6 高油压调速系统图

5 实训平台硬件设计

实训平台控制器选用瑞士ABB生产的高性能AC500系列PLC,全部为标准化模块式结构,所有模块均直接安装在标准的eCO总线上。各模块均有自己的微处理器,完成各自特定的功能,CPU模块仅完成逻辑判断与PID运算;输入、输出、开度采样等工作由各自单独模块完成,各处理器并行工作,速度快,扩展、升级容易。

测频模块由高性能CPU构成,仅完成频率的测量任务,能实现“软升级”。由导叶位置传感器测得的导叶位置、由水轮机仿真系统输出的仿真有功等电信号经A/D模块转换取得导叶位置信号及有功信号;由开关量输入模块采集二次的开、停机、增、减等命令。AI、DI等输入信号送至CPU模块,由CPU按调节规律分析计算出相应的导叶控制信号及状态信号,送开关量或模拟量输出模块完成控制输出和状态输出。开关量或模拟量输出模块按计算控制值输出对应宽度脉冲的开关信号或模拟信号,控制相应的机械液压系统,使导叶按照调节规律的要求动作,并在故障时,动作报警信号。通讯单元负责与上位机通讯,接受上位机的命令或发送系统状态数据给上位机。通过液晶触摸屏作为人机交互界面,完成调速器的现场操作命令及状态数据显示、故障记录、操作记录、试验等功能。

6 软件设计

调速系统的软件包括系统软件和应用软件,软件按模块化设计并允许从规定的程序接口设备去改变程序运行方式或控制参数。软件使用方便,维护容易,所有软件均经过测试,并能直接投入现场操作。

1)控制程序。PLC控制软件在ABB公司提供的软件的基础上编制,为实时多任务控制系统,采用变结构变参数自适应并联PID控制算法,并内嵌基本逻辑型控制器,具备全面容错控制策略。控制软件包括主令控制、跟踪、PID调节、负荷调节、故障诊断和容错、故障报警、通讯、一次调频、控制输出、转速测量等程序模块。

2)人机界面。信息处理软件是在利用Kinco HMI工业液晶触摸屏组态软件编制而成,全中文、信息显示全面,包括有各种数据/状态/仪表显示、操作控制、曲线记录显示、状态记录、故障记录、试验测试、参数设置和通讯等程序模块。

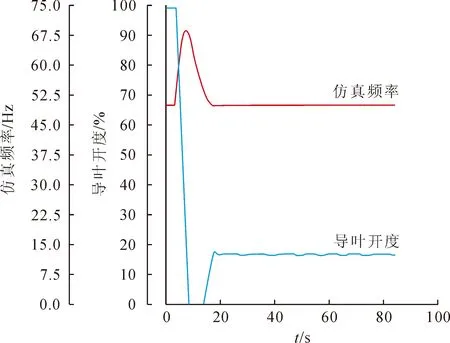

7 系统主要试验结果

调速系统试验根据GB/T 9652.1-2019《水轮机控制系统技术条件》、GB/T9652.2-2019《水轮机控制系统试验》标准和国网新源水电有限公司关于调速器相关技术规范进行。调速器实训平台按要求进行了调速系统全部功能和性能试验,这里只重点介绍调速系统静态特性和甩满负荷试验并对照标准进行了分析。图7和图8分别为调速器静特性和甩负荷的试验曲线。

图7 静特性试验图

1)静特性测试结果。实测的系统转速死区ix(%)为0.001,线性度误差ε%为0.001。满足国标中规定的调速器静态特性曲线近似为直线和静态特性转速死区ix%不超过0.02%(大型电调)的调节要求[6]。

图8 甩负荷试验图

8 结 语

丰培中心调速器综合实训平台满足国网新源水电有限公司培训需求,机械液压系统液压采用伺服电机、数字阀和比例阀控制。油压装置采用6.3 MPa和16 MPa切换运行,模拟不同压力油源。能够让学员了解和学习多种控制及工况的水轮机调速器,是将来水电站调速器实训平台发展的一个方向。