配电变压器并行检测模型及其关键技术研究

2021-04-13吕奋飞陈令英云玉新张绪辉

李 星,吕奋飞,陈令英,云玉新,张绪辉

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.国网山东省电力公司德州供电公司,山东 德州 254300;3.山东电力研究院,山东 济南 250003)

0 引言

配电变压器(简称“配变”)是电力系统广泛使用的一类电气设备,主要用于35 kV以下配电网的电压电流变换和电能传递。随着我国城乡配电网的改造升级,配变的性能质量成为电网可靠性关键因素。然而,部分变压器存在制造工艺问题,导致配变运行中发生着火、爆炸、烧毁等质量问题[1-2],严重影响了电网的安全稳定运行。近年来,国家电网有限公司为加强质量源头管控,大力开展配变抽检。

传统的配变检测主要以手动检测和人工判断为主,检测效率低下,人力成本高,检测结果易受人工误判影响。近年来,随着集成化检测装置的研发[3-4]以及自动化运输设备的使用[5-6],人工成本和运输成本大为缩减,已经具备了配变的批量化检测条件。然而,随着上述检测模式的应用,又出现了检测资源的利用率低、运输中转时间长等问题。当前关于配变检测的研究涉及配变现场检测技术研究分析[7]、变压器智能化试验平台研究[8]以及配变的在线监测技术优化[9]等。上述研究主要是针对单一配变检测本身,并没有针对配变批量化检测模式以及批量化检测存在的问题进行探讨。

针对配变批量化检测,提出一种基于流水线和多任务的配变并行检测模型。同时,针对并行化带来的检测资源共享这一问题,通过优化资源分配、任务调度等方法加以解决,提出了资源优化配置方法及并行检测任务调度算法。结果表明,优化后的检测模型相对于优化前在检测效率和资源利用率上均有较大程度提升。

1 配变并行检测模型

国家电网有限公司已经持续多年推进物资质量检测能力标准化建设,大多数的省级检测中心、地市检测中心都已经具备了配变批量化检测检测模式,只是在设备类型、数量上有所差别。

1.1 智能检测工厂

配变的批量化检测模式称为智能检测工厂,其内涵主要包括软硬件资源和工作流程两方面。

一体化管控平台、自动化仓储系统、智能化运输系统和集成化检测装置共同构成了智能检测工厂的软硬件资源,如图1所示。

其中,一体化管控平台是软件系统,负责检测任务和检测资源的统一管理,实现任务调度、出入库、状态查询、报告生成等功能。自动化仓储系统包括立体仓库和地面缓冲区,负责样品的存储和出入库。智能化运输系统包括AGV 叉车和接驳平台,负责样品的接驳运输。集成化检测装置包括各种类型的检测工位,负责完成具体的试验项目。四个系统通过无线网络互连互通,实现检测流程的一体化管控。

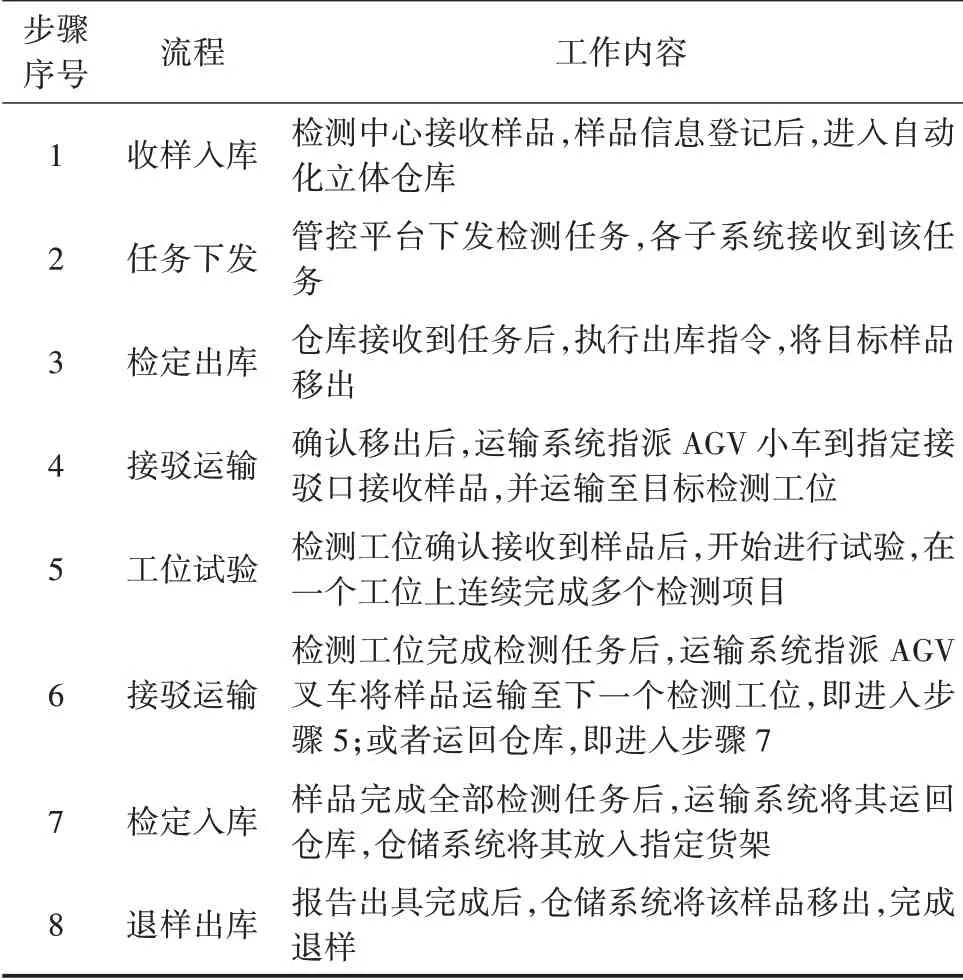

同时,对检测工作流程进行固化。以任务流转为主线,智能检测工厂的工作流程可划分为收样入库、任务下发、检定出库、接驳运输、工位试验、接驳运输、检定入库、退样出库8个步骤,如表1所示。

智能检测工厂可以实现配变批量化检测。进一步,借鉴计算机科学中的“指令流水线”和“多线程”的概念,将检测项目合理分类以实现检测流水线,将检测工位按需求扩充以实现多任务并发执行。

图1 智能检测工厂模式

表1 智能检测工厂工作流程

1.2 检测流水线设计

计算机科学中的流水线技术是一种将每条指令分解为多步,并让各步操作重叠,从而实现几条指令并行处理的技术。为提高检测效率,采用流水线思想,将整个检测过程划分为若干道工序,每道工序设置一个集成式检测工位,不同工序/工位差异化配置检测设备,完成特定的某几个试验项目,从而构成检测流水线。国家电网有限公司要求的配变检测项目多达17 种,如果每个项目都单独设置检测工位和单一设备,会增大运输时间和拆接线时间,反而降低检测效率。

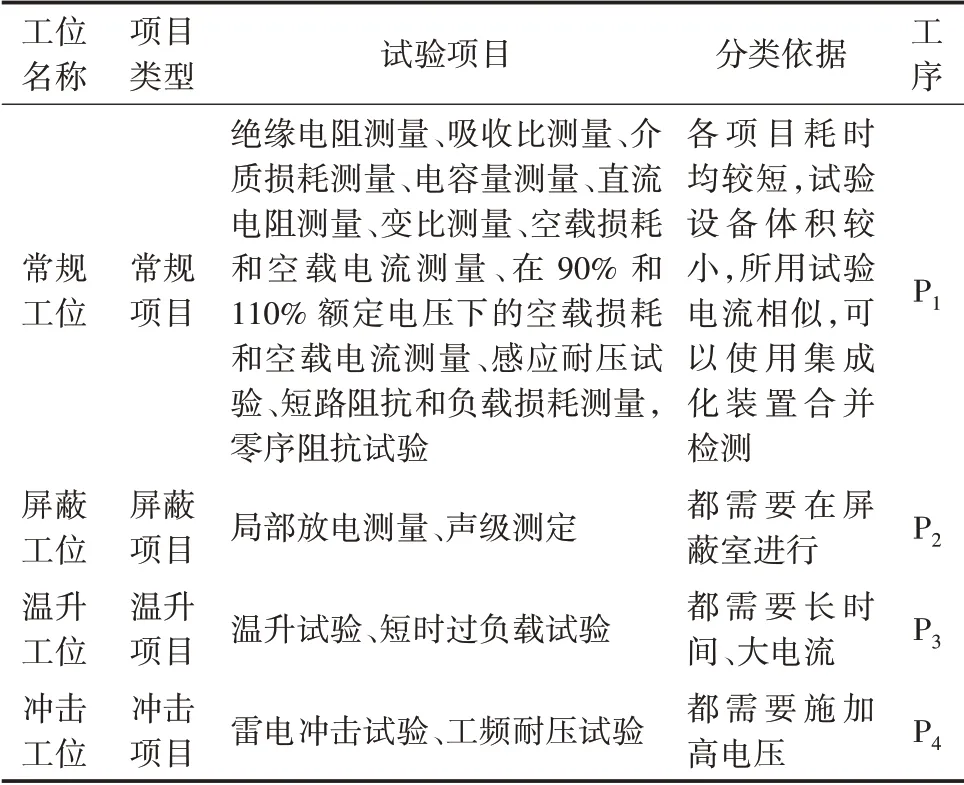

17个检测项目按照各自特点,可分为常规项目、屏蔽项目、温升项目、冲击项目四大类,每一类项目设置一个集成式检测工位,各工位的分类依据和项目如表2所示。

表2 检测工位分类情况

配变按顺序依次进行常规项目(P1)、屏蔽项目(P2)、温升项目(P3)、冲击项目(P4)4道工序,即可完成全部试验项目。

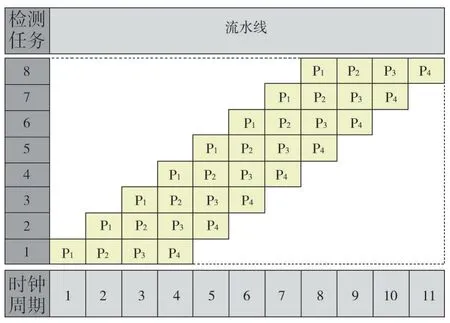

分析8 个检测任务通过流水线执行的情况,若假设每个流水线工序所用时间相同,检测任务流水线如图2所示。

图2 检测任务流水线

使用流水线吞吐率T和效率E两个指标衡量流水线性能。T为单位时间内完成的检测任务数量,用于衡量流水线检测总体能力;E为流水线中工作时空区除以总的时空区,用于衡量流水线资源利用情况。相应公式为

式中:N为总任务数;L为时钟周期数;Δt为每个时钟周期的时间;M为流水线工序数;S为总的时空区数量。具体到上述8 个检测任务,则N=8,Δt=1。不使用流水线,完成全部8 台检测任务,每个任务需要4道工序,每道工序需要1个时钟周期,共需要32个时钟周期,此时T=8/32=1/4,E=4×8/(8×4×8)=1/8;使用流水线,由图2可知,仅需要11个时钟周期就能完成全部检测任务,此时T=8/11,E=8×4/(8×11)=4/11。可知使用流水线执行后,吞吐率和利用率均得到提升。

1.3 多任务并发执行

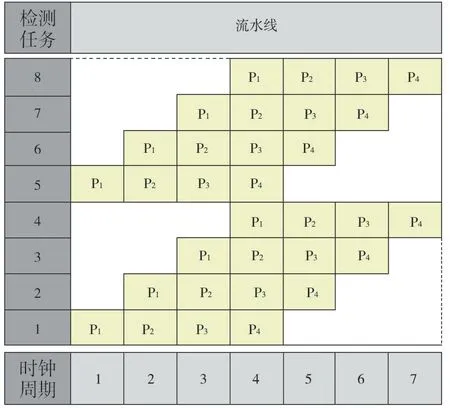

流水线可以实现任务间的部分重叠,更进一步,类比CPU 中的多核多线程,将检测资源按一定规律扩充,即可实现任务间的完全重叠,进一步提高任务并行水平。假设各类检测工位同时增加一倍,则多任务并发执行的流水线如图3所示。

图3 并行流水线

可知,完成全部8个检测任务只需要7个时钟周期。此时,T=8/7,E=(4×4)/(4×7)=4/7,相比于单条流水线,T和E都显著提高。

以上都是在理想情况下得出的结论,实际情况往往复杂很多。

首先,各工序(P1、P2、P3、P4)所用的时间不同。国家标准、行业标准、企业标准等标准规定了每个检测项目所需的时间,例如温升项目耗时较长。

其次,并非每个任务都要经历完整的4道工序。现实中配变要做哪几个项目是由需求决定的,通常常规项目和温升项目需求较多,而屏蔽和冲击项目则相对较少。

所以,实际情况下,各检测工位不需要等比例配置,等比例反而会造成资源浪费。

1.4 并行检测模型

智能检测工厂、流水线执行、多任务并发共同构成了配变并行检测模型。其中,智能检测工厂是前提,流水线执行、多任务并发是手段,如图4所示。

图4 配变并行检测模型

2 检测资源优化配置

2.1 资源配置比例

为得到检测资源初始化配置最优比例,须将检测资源与使用程度进行匹配。从流水线时空图分析,各工序检测资源的使用程度取决于该工序出现的频率及需要的时间。

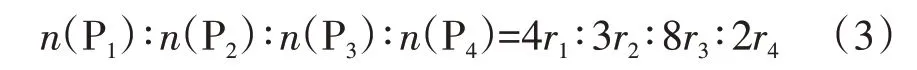

实际上,P1、P2、P3、P4所需的实际检测时间分别为4 h、3 h、8 h、2 h。根据管控平台中的历史数据统计分析,可以得到各工序出现的频率。假设各工序出现的频率分别为r1,r2,r3,r4。那么四种工位的数量配比理论上应为

根据实际情况取整。

2.2 共享资源竞争

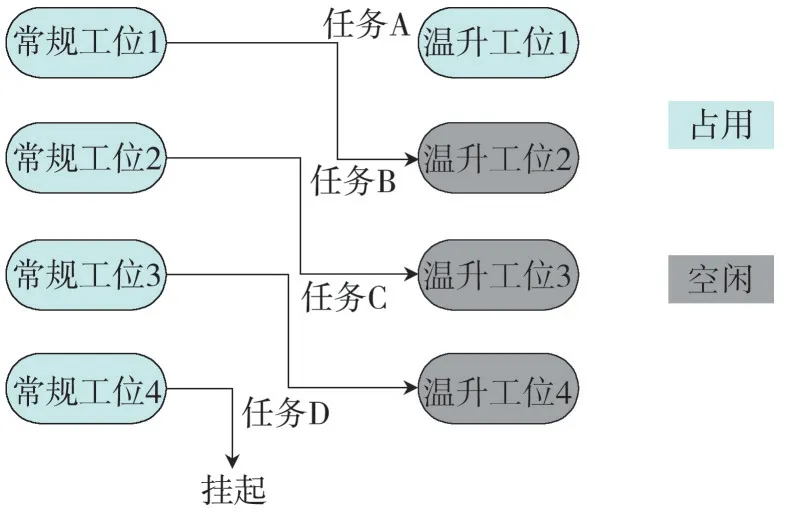

由于多任务并发执行,各检测工位都成为共享资源,可以被任一任务使用。在同一时间段内,当空闲的检测工位数小于任务数时,部分任务由于缺少检测资源而无法继续进行,任务被暂时挂起,如图5所示。

图5中,4个并行任务A、B、C、D均完成了常规项目,将要进行温升试验。此时,空闲温升工位数量为3,小于任务数量4。任务A、B、C 顺利进入温升工位,将当前常规工位1、2、3释放。任务D由于找不到空闲的温升工位,只能先挂起,此时常规工位4 就会被任务D长时间占用。

图5 任务挂起

因此,在并行检测模型下进行任务调度时,须综合考虑资源初始配比、资源共享和竞争等问题,保证整体高效运转。

3 并行检测任务调度算法

为解决以上问题,对传统流水线调度策略进行优化,设计了并行检测任务调度算法。

3.1 缓冲区设立

设立物理缓冲区,用于临时存放处于挂起状态任务的样品,释放该检测工位。如图5 所示,由于常规工位4 被任务D 长时间占用,为避免资源浪费,先将任务D 挂起,将D 的样品运到物理缓冲器,从而将常规工位4释放。

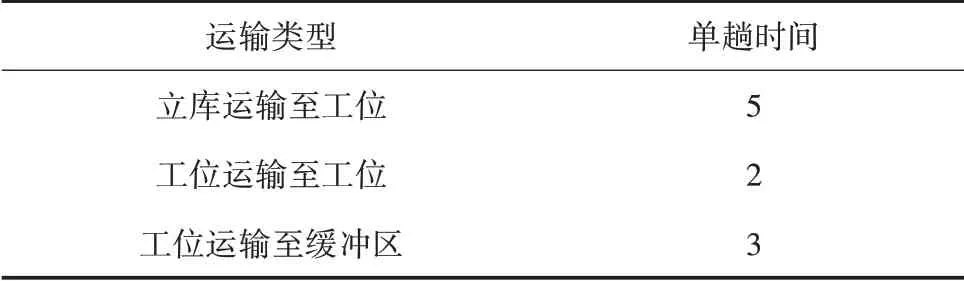

3.2 最短路径规划

样品在工位—立库以及工位间流转需要运输系统发挥作用,运输效率是决定整体检测效率的关键因素。任务下达后,运输系统开始工作。流水线上每完成一道工序,样品都要运输流转,运输时间不可忽视。运输可分为三种情况,如表3 所示。可知,从立库到工位用时显著大于从缓冲区到工位以及从工位到工位。通过设立缓冲区,可以有效缩短运输路径,通过规划最短运输路径,可以提高整体运转效率。

表3 运输类型及时间 单位:min

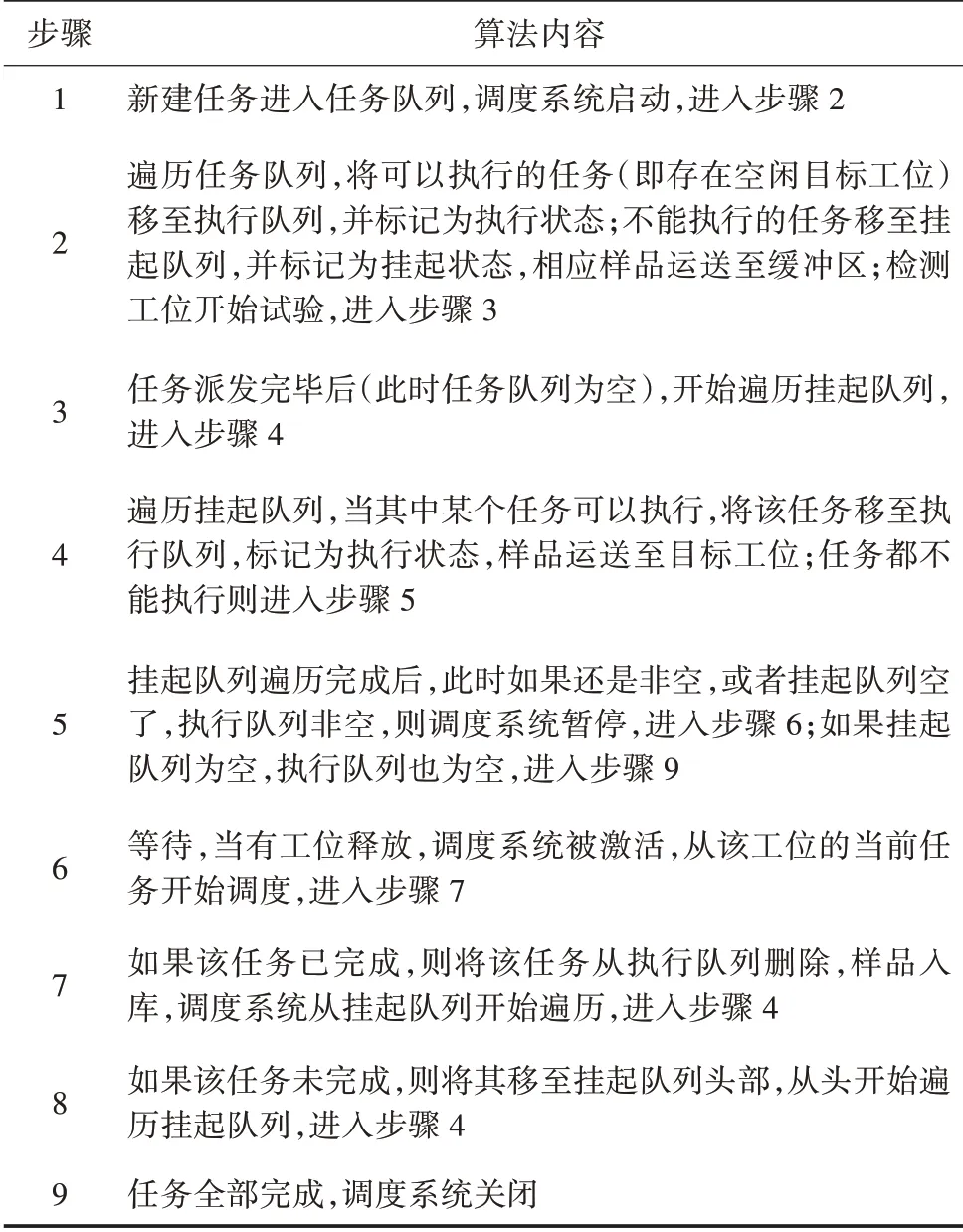

3.3 基于三队列的任务调度

为保证流水线高效运转,节约运输时间,结合初始化资源配置、资源共享、物理缓冲区和最短路径规划,设计并实现了三个逻辑队列的并行检测任务调度算法。

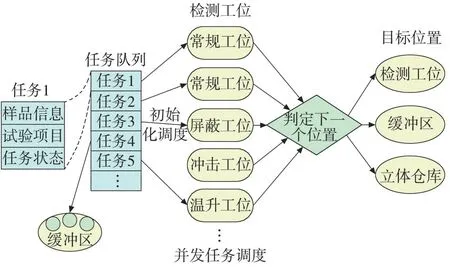

设计“检测任务”这一数据结构,包含样品信息、试验项目、任务状态三个元素。“样品信息”中包含样品参数及样品当前位置;“试验项目”中包含了该样品所需进行的全部试验项目以及当前正在进行的试验项目;“任务状态”包括新建、运行、挂起三种状态。

设计三个任务队列,分别为新建队列、运行队列和挂起队列。相对应的任务状态分别为新建、运行、挂起。通过三个队列实现并行任务调度,利用物理缓冲区实现样品的预运输。并行检测任务调度如图6所示。具体的算法步骤如表4所示。

图6 并行检测任务调度

4 现场试验

4.1 试验设置

试验在山东某物资质量检测中心进行。试验场所满足智能检测工厂要求,配有多个集成式检测工位、2 台AGV 叉车、7 层自动化立体仓库以及一体化管控平台。一体化管控平台与各子系统通过无线网络连接。选取待检配变样品共40台,其中20台需要进行全部四类项目,另外20 台仅进行常规和温升项目。受场地限制,现场最多只能布置16个工位。

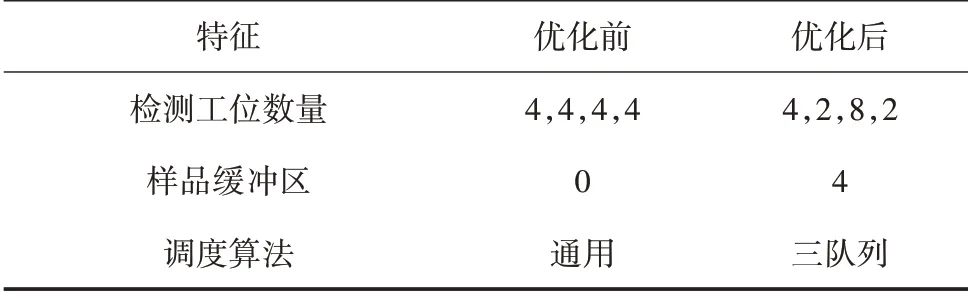

表4 基于三队列的并行任务调度算法

根据试验项目设置,可计算出常规、屏蔽、温升、冲击四类项目的频率分别为:r1=40/40=1,r2=20/40=0.5,r3=40/40=1,r4=20/40=0.5。优化前各类检测工位数量相等,分别为n(P1)=n(P2)=n(P3)=n(P4)=4。由式(3)可得,优化后检测工位数量配比应满足n(P1)∶n(P2)∶n(P3)∶n(P4)=4r1∶3r2∶8r3∶2r4=4∶1.5∶8∶1。受场地限制,取整后n(P1)=4,n(P2)=2,n(P3)=8,n(P4)=2。由于初始并发水平为4,设缓冲区数量为4。并行检测模型优化前后的特征差异详见表5。

表5 并行检测模型优化前后条件差异

4.2 试验结果及分析

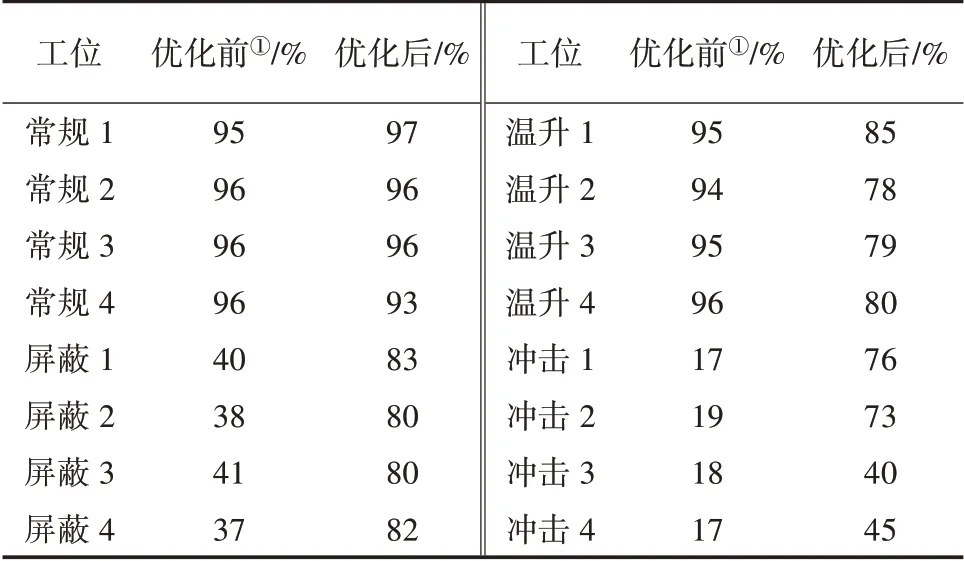

优化前后各检测工位的资源利用率如表6所示。

表6 优化前后工位资源利用率

由表6 可知,优化后常规工位利用率基本持平,温度工位利用率略有下降,而屏蔽工位和冲击工位的利用率显著提升。这说明优化前屏蔽和冲击工位配置过多,温升工位严重短缺,优化后各工位配置更为合理,总体资源利用率显著提升。

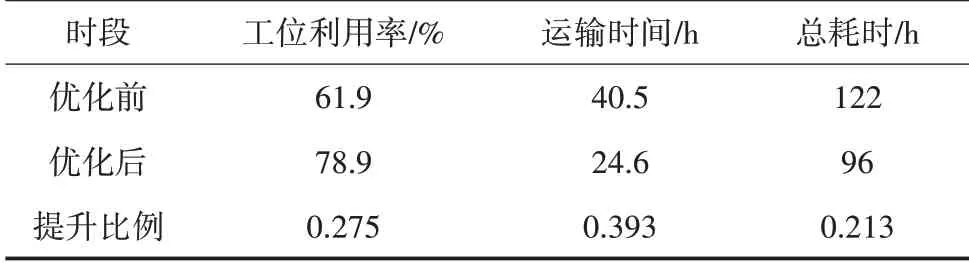

优化前后的运输时间分别为t1=40.5 h,t2=24.6 h。优化前后完成全部检测任务的总耗时分别为T1=122 h,T2=96 h。优化前后并行检测模型性能对比详见表7。

表7 优化前后的性能比较

结果表明,优化后检测工位利用率提升27.5%,运输时间节省了39.3%,即有效运输距离缩短了39.3%,符合最短路径的设计思想。完成全部检测任务的总耗时缩短了21.3%,反之整体检测效率提升了27.1%。

5 结语

总结当前主流的配变检测模式,在“智能检测工厂”基础上,引入“并行化”概念,应用了流水线执行以及多任务并发两种并行方法,设计出配变并行检测模型,并针对资源共享问题进行优化。

优化后的模型相比于优化前,共同点是优化前后都可进行并行检测。不同点在于:优化前不存在检测资源共享,优化后存在检测资源共享;优化前不存在缓冲区,优化后存在缓冲区;优化前是通用的任务调度算法,优化后是三队列调度算法。

试验证明,优化后的并行检测模型在检测资源利用率、运输距离以及整体检测效率方面均有显著提升,适用于智能检测工厂模式。