储气库注采井环空带压监测与风险分级*

2021-04-13孙富强闫怡飞张胜跃闫相祯刘毅璠

孙富强,闫怡飞,张胜跃,闫相祯,刘毅璠

(1.中国石油大学(华东)机电工程学院 山东 青岛 266580;2.中国石油大学(华东)CAE技术研究中心 山东 青岛 266580)

0 引 言

环空带压是当前储气库注采作业过程中经常出现的井筒环空带压力异常现象,根据API RP 14B中的内容可知,其出现原因多种多样。同其他形式的气井环空带压相同,储气库注采井筒环空带压的出现,也会导致注采井管柱的泄漏,影响管柱的安全性,对日常的生产造成不同程度的影响。目前,针对储气库注采井井筒内部的环空带压异常现象分析及其形成机制的研究不断深入,为储气库注采井筒的环空带压安全性研究提供了方向。Kenneth在环空带内部气体温度和密度的基础上,模拟出了环空带压出现异常的过程变化[1]。闫相祯等结合井筒的结构特点,基于双流体模型对UGS力学研究方法进行了一定的修正[2]。Yang等针对失环和偏心环空状态下的环空带压变化进行了分析,建立了瞬态传热模型和流体流动模型[3]。虽然针对储气库注采井环空带压异常问题的研究不断深入,但是由于井筒内部环境的复杂性,仅依靠单一的指标对环空带压的异常波动进行监测和分析结果是不准确的[4]。所以,想要更好地对储气库注采作业中的压力进行评估和监测,就必须采用更加全面的安全评估与应急预警体系。相关评估和预警体系,在页岩气井环空带压的控制中研究的比较深入,曾德智等采用模糊评价的方法,设计出了页岩气井环空带压的定量安全评价体系[5]。张智等通过对页岩气井储层压力、定量变化和腐蚀磨损等情况进行综合性考量,提出了页岩气井环空带压的临界值控制方法[6]。随着储气库建设数量和规模不断增加,对于储气库的研究开发投入不断增大,针对储气库注采井进行研究和分析,建立起一套适合储气库注采井筒压力评估和监测的流程体系是非常必要的。

本文对储气库注采过程中环空安全屏障失效机理进行了分析,探究环空带压异常的具体原因,并结合API RP 90-2《陆上油田环空带压管理推荐做法》的相关标准,对储气库注采井筒环空带压标准进行了总结优化;同时在综合考量各井屏部件安全性的前提下,建立起了针对储气库井注采生产的自动化控制分析系统,实现了事故原因及位置的有效分析;此外,本文还根据实际生产经验,建立了风险分级矩阵,为事故风险级别的有效判定提供了依据,为储气库注采井的风险管控和处理提供有效的支撑。

1 储气库井注采风险因素

1.1 储气库环空带压分析技术

储气库环空带压分析的技术路线图如图1所示。

图1 技术路线图

1.2 储气库环空带压的变化与控制

储气库注采过程中,各环空都处于密闭的状态,其内部压力通常都保持为0,其注采扰动或温度等环境因素变化所引起的环空部位压力的变化,都可通过顶部的安全阀有效地调控。但是由于气体泄漏等原因所导致的环空压力异常(P≠0),通过安全阀的调整很难实现有效的控制,这时就导致了环空带压的产生。

1.3 储气库井安全屏障失效机理

根据环空带压类型的不同,将A、B、C环空之间的安全屏障分为四种不同的形式:初级安全屏障、次级安全屏障、三级安全屏障以及外部屏障。注采过程中气体通过不同的屏障会导致不同环空带压的产生,气体的泄漏过程便形成了其泄漏途径。组成各屏障的部件比较多,任何一个部件的失效都会导致相应气体泄漏途径的形成,气体泄漏的原因分析必须细化到每一个具体的组成部件上。当前各屏障失效的具体原因已经超过了20种[7],其具体的失效形式和相互关系如图2所示。因此,基于屏障失效形式的复杂性,建立起更为简洁的储气库注采井气体泄漏途径模拟图,结合不同的元件形式,形成储气库安全屏障失效分析流程图,对于判断储气库的安全屏障失效原因有着极大的帮助。

图2中将各环空带压出现的原因以R1-R16的形式列出,各原件失效类型与气体泄漏流程图相对应。通过储气库井筒简化示意图,可以清晰地将环空带压出现的位置对应到气体泄漏流程图中,然后根据流程图中各原因的组合形式,分析可能出现的元件失效情况,为井屏失效具体原因的确定提供了系统化的分析流程。

图2 UGS安全屏障失效形式分析及地层流体无控制泄漏模式分析

2 储气库环空带压安全监测与风险分级综合处理体系

2.1 储气库注采井筒环空压力临界值基础确定形式

当前储气库环空带压临界值计算并未形成明确的标准,参照API RP 90标准中海上油气井井口最大允许带压值的确定方法[8],结合储气库井环空带安全屏障失效机理分析,同时,结合API RP 90-2《陆上油田环空带压管理推荐做法》的标准,基于储气库注采井筒环境以及油套管的强度分析,得到储气库注采井筒中环空带压临界值的基本确定形式[9]:

(1)

公式(1)中,PA为A环空的压力控制值,MPa;Ppb为生产套管的抗压强度,MPa;Ptc为油管的抗外挤强度,MPa;PiXb为第X技术套管的抗内压强度,MPa;PBX为BX环空的井口压力控制值,MPa;Pi(n-2)c为外第n-2层技术套管的抗挖外挤强度,MPa;Psb为表层套管的抗内压强度,MPa;Pcb为导管抗内压强度,MPa;Pi(n-1)c为第n-1层技术套管的抗外挤强度,MPa;PC为C环空井口压力控制值,MPa;Pinc为第n层技术套管的抗外挤强度,MPa。

2.2 储气库注采井环空压力临界值确定改进形式

根据1.3中的安全屏障失效形式模式分析流程,可以发现环空带压的产生可能是由于组成安全屏障的任意一个元器件故障、储气库具体井屏组成形式的多样化。因此,UGS环空带压泄漏监测工程中设置安全带压的临界值,还必须分析安全屏障中其他元器件的承压能力。

当确定储气库注采井环空压力的临界值时,综合分析封隔器承压能力、井口装置承压能力、技术套管抗内压强度、生产套管抗内压强度、生产套管抗外挤强度、油管抗外挤强度和表层套管抗内压强度,得到更为精确的储气库注采井环空压力临界值计算式:

Pmax=min{P1,P2,P3,P4,P5,P6}

(2)

其中,Pmax为环空带压选取最大临界值,MPa;P1为表层套管抗内压强度,MPa;P2为生产套管抗内压强度,MPa;P3为技术套管抗内压强度,MPa;P4为油管抗外挤强度,MPa;P5为封隔器承压能力,MPa;P6为井口装置承压能力,MPa。

结合API RP 90-2标准改进下的储气库环空压力临界值基本计算形式,在一定安全系数的前提下,储气库注采井环空压力临界控制值为:

Pmax=min{0.3P1,0.8P2,0.5P3,0.75P4,P5,P6}

(3)

同时,在分析环空流体压力以及时间性腐蚀和磨损的情况下,可以计算出各部位临界压力随时间变化的具体数值,为环空压力值的动态判断和安全监测系统的动态保护提供了更准确的定量依据[6]:

(4)

公式(4)中:Ppb(t) 为腐蚀、磨损后套管的最小抗压强度,MPa;Pin为套管内环空保护液压力,MPa;Ppout为套管外流体压力,MPa;Pib为磨损后技术套管最低抗压强度,MPa;Pio为技术套管外部的流体压力,MPa;Pin为技术套管内部的流体压力,MPa;Ptc(t) 为腐蚀作用和储层压力衰减影响下的套管最低抗外挤强度,MPa;Ptout为油管外部的环空保护液压力,MPa;Ptin为油管内部的流体压力,MPa;Pce为封隔器承压等级,MPa;Pd(t) 为封隔器下部流体压力,MPa;Pu为封隔器上部流体压力,MPa;Pw为井口装置额定工作压力,MPa。

2.3 环空带压安全监测和事故分析系统

根据上文对储气库注采井环空带压安全临界值的判定分析,可以更加准确地确定环空带压的安全性。为了更加有效地对环空带压值进行安全监测,及时发现其异常波动情况并初步判断事故产生的原因,本文在环空带压安全临界值的基础上建立起了储气库环空带压安全监测和事故分析系统,该系统可以实现储气库环空带压值的动态监测和判断,并及时分析带压值异常波动的影响大小和原因,实现更加高效的安全监测和事故初步分析。其具体的工作流程如图3所示。

图3 环空带压安全监测和事故分析流程

通过上述UGS井筒注采压力安全对偶事件及流程分析,可以对A环空带压值的安全性进行判断,确定其安全性的数值。同时还可以通过带压异常原因综合分析流程,依次对其产层组分、泄漏速率和压力值变化范围进行分析,判断问题出现的位置,为进一步的事故处理提供建议。

3 环空带压各因素风险矩阵分级评价

在储气库井自动化控制分析系统建立的基础上,为了保证相应的风险监测和判断更加准确,根据公式(4)中对于储气库环空带压临界值的具体计算形式,结合储气库注采过程中自动化系统,对环空带压风险因素产生位置和原因的自动分析,可以进一步对环空带压各主要因素的出现概率及其造成的后果进行一定的评价分析,得出储气库环空带压各危险因素的风险矩阵分级评价表。

在风险矩阵分级评价过程中,首先需要根据储气库环空带各安全屏障组成零件的失败可能性,确定出其失效的似然水平,将基本事件发生的概率分为经常发生、可能发生、有时发生、很少发生以及不发生五种,见表1。

表1 似然等级分类表

根据各基本事件发生后对储气库整体运营所造成的损失大小,建立事故后果等级分级表,将基本事件发生后引起的事故后果划分为五个等级,分别是非常严重、严重、一般、较轻以及轻五个等级,见表2。

表2 事故后果分级

依据专家评判和模糊集理论,确定基本事件发生的失效可能性等级和先验概率,同时根据专家打分法,确定出基本事故造成的后果的具体等级。基本事件发生概率以及后果分级评价见表3。

根据事故的发生概率以及事故发生后引起的后果,做出危险因素风险矩阵图,如图4所示。利用后果严重程度和失效等级得出储气库注采过程中的风险矩阵图,图中的方框确定风险等级值,X轴位置为后果严重程度数,Y轴位置是失效等级数。风险水平是结果和可能性的乘积,由公式(风险等级=结果×可能性)决定。矩阵中的每个方框都有一个风险等级编号,并且有五个相关的风险等级类别:⑤—严重(17~25)、④—高(13~16)、③—显著(9~12)、②—中等(4~8)和①—低(1~3)。

表3 基本事件的发生概率及后果分级

图4 储气库环空带压风险矩阵图

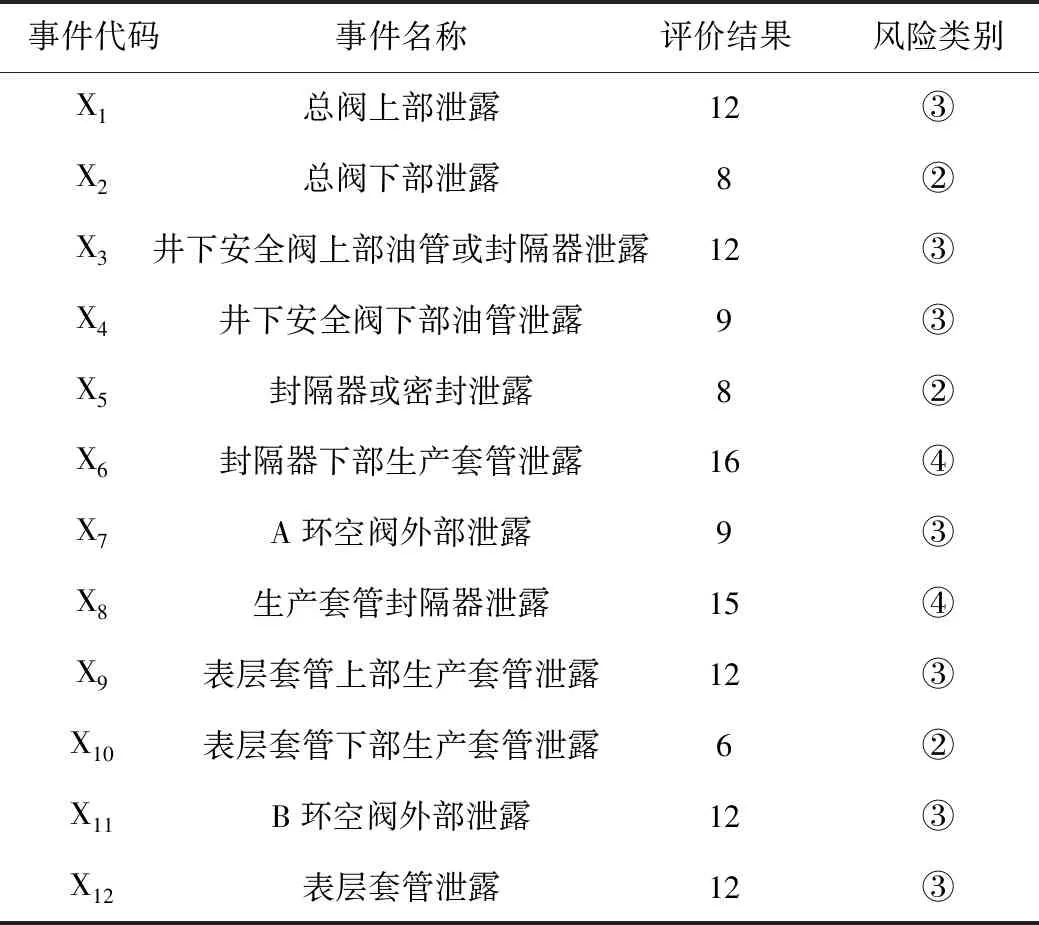

根据储气库环空带压风险矩阵图的计算评价原则,结合各基本事件的事故发生概率分级以及事故后果分级,可以得出最终的各基本事件的风险等级评价结果,见表4。

表4 基本事件风险等级评价结果

根据最终的基本事件风险等级评价结果可以发现,事件X2、X5、X10最终的风险类别为②级别,相应事故发生后产生的风险评价结果为“中等”;事件X1、X3、X4、 X7、 X9、X11、X12最终的风险类别为③级别,相应事故发生后产生的风险评价结果为“显著”;事件X6、X8最终的风险类别为④级别,相应事故发生后产生的风险评价结果为“高”;几类基本事件中没有出现最低风险级别以及最高风险级别。

4 结 论

1)为了保障储气库井交变载荷作用下井筒的环空带压监测,对储气库注采井环空带安全屏障的16个组成部件进行了井屏失效原因分析,总结了23种主要的气体泄漏途径,并在此基础上建立了储气库安全屏障失效风险分析流程图,为储气库环空带压异常现象的原因排查提供了方法。

2)以不同失效条件下储气库井屏部件的临界环空压力计算分析公式为基础,结合井屏的安全控制系数,对环空井屏部件的6个压力控制方程进行了优化,为环空压力值的动态判断和安全监测系统的动态保护提供了更准确的定量依据,并以此为基础建立了安全监测和事故初步分析控制系统。

3)采用风险矩阵法确定了储气库总阀泄漏、安全阀泄漏以及生产套管封隔器泄漏等11个基本事件的最终风险等级,为储气库注采进程中环空带压风险的现场管控和处理提供了定量化的依据,实现了失效风险的分级评价。评价结果显示,生产套管封隔器部位及其下部的生产套管泄漏是主要风险因素,需要在储气库运行维护系统中特别进行监控。