遗传自抗扰在收卷张力控制系统中的应用

2021-04-13马海豹赵世海

马海豹, 赵世海

(天津工业大学机械工程学院, 天津 300387)

分切机作为纺织行业的后期精整设备一直备受关注,满足各类纺织材料的切边、分割及卷绕。

纺织品的精整设备起步于20世纪50年代,美国杜森百瑞公司制造出第一台分切机,目的是提高纺织品外观形象[1]及卷材运输的便捷性,当前德国康普、英国阿特拉斯、意大利铁坦、日本片冈等企业在纺织品分切设备上均具有较高占有率,如德国格贝尔公司研发出幅宽为10 m的分切机且最高速度已经能达到1 200 m/min,但价格十分高昂,不利于中国中小企业的发展。中国分切机研究起步较晚,在收卷过程中普遍存在张力控制精度低、波动较大等问题。目前主要通过控制继电器、变频器及其他传感器等实现自动化运行,如利用张力传感器和速度传感器进行闭环张力控制,采用自适应PID(proportion integration differentiation)控制算法进行系统调节;湘潭大学信息工程系针对多线切割机精度及干扰问题提出线性H_∞张力控制方案,利用chelosky分解方法解决动态响应问题,提高了运行速度且降低断线率[2];燕山大学在冷带轧机速度张力系统中利用自适应方法和非线性干扰观测器,降低内部参数变化带来的影响,实现张力的较小的波动[3]。但上述控制方案一般应用于相对简单的设备,无法满足高精度及复杂现场。

目前中国分切设备的发展难点在于张力控制器的设计,始终未形成完整的张力控制算法理论研究。收卷过程中卷装材料的直径不断增大,转动惯量也跟随增大,造成收卷系统非线性、强干扰等问题。同时,高速运转过程中会产生振动,加剧了系统的非线性,张力控制系统的不稳定不仅带来如毛边、爆筋、褶皱等外观问题,而且会损坏材料的内部组织,如造成材料不均匀性、断裂等。张力的波动造成大量的产品瑕疵,增加了生产成本,严重降低中国纺织品的国际竞争力。从提高纺织品溢价能力的角度看,改善设备收卷张力控制系统具有重要意义。高速、高自动化的张力控制成为纺织设备发展[4-5]的必然趋势,控制器作为系统的核心部件,一直是控制领域研究的热点。

中国分切机张力系统多数利用PID控制算法的简便性依据收卷情况而现场调节参数[6],但人工调节在实时性和精确性方面存在较大缺陷,难以保证收卷稳定。收卷部分机构、辊子、零部件较多,设计时难以确定系统干扰因素,为更好地保证张力系统安全、稳定的运行,提出借助自抗扰控制器[7-8](auto disturbance rejection control,ADRC)进行未知干扰的在线预估及补偿,利用非线性组合规律满足各种复杂运行环境,保持系统的动、静态稳定,并与常规PID控制进行对比。但该控制器中扩张状态观测器[9]的参数整定较难,经验试配方法可能导致控制器的补偿能力丧失,将遗传算法(genetic algorithm,GA)与自抗扰控制器结合,通过遗传算法的全局寻优特性[10-11]以及强大的并行处理能力,实现自抗扰控制器参数的在线整定、优化,使之适应复杂系统模型的动态变化。现利用MATLAB软件对其进行仿真研究,优化控制器的性能,为纺织分切设备的控制系统寻求一种有效张力控制方案。

1 收卷张力模型建立

1.1 收卷张力控制方案

收卷系统由两段闭环控制组成,张力传感装置实时检测,并将张力信号值传递至控制器,调节电机转速,实现张力的直接控制。收卷张力控制基本结构如图1所示,系统主要由控制器、驱动器、伺服电机及张力检测器等组成。同时,收卷主轴上安装编码器,在线测量材料的运行线速度,将速度值反馈到控制器,形成速度闭环。

图1 收卷系统结构图Fig.1 Reeling system structure diagram

材料的收卷是一个较为复杂的动态过程,张力较大时材料处于绷紧状态,可能引起材料内部组织的撕扯,造成材料厚度不均甚至是扯断;张力太小引起材料较为松弛,影响卷装的端面整齐度、紧实性等。材料张力是因速度差而产生的内应力,通过调节牵出辊子和收卷轴的线速度即可控制卷装张力,收卷系统的控制方案结构如图2所示。收卷系统机械结构较多,结构中的时变因素影响较多,增加了控制难度,为便于调节将牵出机构作为运行基准,保持电机恒速运行,收卷轴通过获取控制器的输出信号进行变速调整,对张力进行直接补偿。张力传感器检测实时张力值并与设定张力进行对比,将偏差值作为信号传送至遗传算法优化的自抗扰控制器中,控制算法能根据系统运行的状态变化在线调整控制器参数,控制器经内部运算输出更合理的控制量,达到系统稳定张力控制效果。系统仍旧采用直接反馈原理,以张力设定值与实际反馈值的误差作为输入信号,并将信号传递给伺服电机驱动器,控制器调节收卷电机转速的大小实现速度差的恒定。

图2 收卷张力控制方案结构图Fig.2 Structure diagram of winding tension control scheme

1.2 收卷结构的模型建立

材料的收卷是一个较为复杂的动态过程,张力较大时材料处于绷紧状态,可能引起材料内部组织的撕扯,造成材料厚度不均甚至是扯断;张力太小引起材料较为松弛,影响卷装的端面整齐度、紧实性等;张力的波动时刻影响卷材的品质、外观,故分析张力产生的原理是进行系统张力控制的前提,根据胡克定律可得

(1)

式(1)中:F为卷张材料张力,N;A为卷装材料的横截面积,m2;E为材料的弹性模量,Pa;t为材料运行时长,s;v1、v2分别为前后辊子运行线速度,m/s;L为辊子间的中心距,m。

随着卷取的不断进行,收卷轴上的材料不断增加,转动惯量也逐渐增大,且两者是无法避免的非线性变化。为维持系统运行速度的恒定,电机的运行转速要不断减小。根据力矩平衡方程可得

(2)

式(2)中:M为卷绕电机的输出动力矩,N·m;Mf为阻力矩,N·m;R1为卷筒卷径,m;ω为辊子角速度,rad/s;J为转动惯量,kg·m2。转动惯量J主要包括材料及轴芯的转动惯量,其表达式为

(3)

式(3)中:JR0、JR1为卷轴的转动惯量和卷材的转动惯量,kg·m2;ρ、ρ1为卷材和卷轴的密度,kg/m3;R0、R1为轴芯和卷材半径,m;b为卷装材料的幅宽,m。为便于理解和计算,收卷辊筒转动惯量可简化为

(4)

式(4)中:

(5)

将式(3)~式(5)代入式(2)中,可得卷装材料的张力表达式为

(6)

式(6)中:δ为材料厚度,μm。

2 控制器设计

遗传自抗扰控制器(genetic auto disturbance rejection controller, GA-ADRC)是利用各自的优势构建最佳控制器,其控制结构如图3所示。控制器采用反馈控制原理,将张力检测值和系统设定值的偏差传递至遗传优化算法中,同时将控制器的输出量同步反馈至遗传算法中,实现张力的最优控制。

图3 遗传自抗扰控制结构图Fig.3 Genetic auto disturbance rejection control structure diagram

相较于PID控制,自抗扰控制器是基于非线性误差反馈控制[12]。经典自抗扰控制器ADRC主要由三部分组成:信号过渡(tracking differentiator, TD)、非线性控制组合(nonlinear state error feedback control, NLSEF)、扩张状态观测器(extended state observer, ESO)。各部分单元具备不同的工作性能,功能结构较PID有了较大完善,控制效果也显著提升。

2.1 自抗扰控制器

信号过渡主要是解决信号噪声污染及微分提取不准确等问题,利用vi1、vi2分别追踪给定张力值及微分信号值,有效获取微分信号值;扩张状态观测器通过对系统模型参数β1、β2、β3进行调节,输出实际张力值的跟踪信号及微分信号zi1、zi2,同时,对系统中不可知要素可能产生的干扰进行在线估算,输出反馈预估值zi3,提高系统控制稳定性;非线性组合单元将反馈的张力误差e11及微分误差e12各类参数按照非线性方式重新结合分配,利用补偿值b对模型进行在线补偿。各单元的详细控制算法如下:

TD控制算法为

(7)

NLSEF控制算法为

(8)

ESO控制算法为

(9)

式中:β为增益系数;u为补偿值;h为区间长度;ri为速度系数;δ为区间值;kp、kd为可调参数值;e为系统输入偏差;fhi为信号过渡因子;fal为非线性控制函数。其中,fhan(x1,x2,r,h)为最速综合控制函数,具体算法如下:

(10)

2.2 基于遗传算法的控制器参数优化

与常规PID控制器相比,ADRC控制器结构较为完善,但仍存在一些问题,主要体现在控制器参数相对较多,尤其是扩张状态观测器(ESO)的参数,直接决定了控制器的整体性能。目前该结构的参数仍旧没有较完善的调整法则,参数的经验调整导致ADRC控制器的补偿能力急剧下降,因此,对控制器的参数设置提出了更高要求。

遗传算法是模拟自然界生物的遗传和物种进化规则而形成的并行搜索算法[13],它将控制器中需要优化的参数值进行基因编码形成一个物种群,进行适应度函数值的选择、交叉及变异[14],选择适应度值最高的个体即最优解。本文利用遗传算法优化ADRC控制器中的三个核心参数,即扩张观测器的β1、β2、β3,GA-ADRC控制算法参数优化流程如图4所示。

图4 参数优化流程Fig.4 Parameter optimization process

遗传算法优化扩张器三个参数的具体步骤如下:

(1)确定ADRC三个参数的优化区间范围,降低计算量,提高算法运行速度。

(2)本模型采用实数编码方式,避免了解码步骤,提升计算精度和传输速率,且参数和参数编码在空间上能一一对应,编码含义清晰明确。

(3)张力控制的目的是降低张力波动,即保证运行张力的偏差最小,故选择绝对误差积分作为目标函数。同时,为避免误差值较大,将控制器的输出值加入目标函数中,表达式为

(11)

式(11)中:e(t)为系统的偏差量;u(t)为控制器的输出值;ti为系统上升时间;w1、w2、w3为系统的权值。

同时,为降低运行张力出现较大震荡,引入惩罚机制,即将超调量加入目标函数,作为系统稳定性的评判机制,一般表述为

w4e(t)]dt+w3ti

(12)

(4)适应度函数[15]作为筛选种群中合适个体的重要指标函数,决定着解的好坏。查阅有关资料,一般将目标函数的倒数作为适应度函数f,即f=1/J。

(5)遗传算法的交叉与变异,是提高样本丰富度,避免算法出现早熟的有效手段。设交叉率为Pc、变异率为Pm,本模型中Pc=0.9,Pm=0.001,各个权值系数经人工经验调整。

控制器参数经遗传算法优化后,为验证优化后的控制器性能,给定张力信号为10、15 N时,对比经验整定和遗传算法优化后的ADRC控制器的追踪性能,如图5所示。

图5 ADRC控制器优化前后系统张力追踪Fig.5 System tension tracking before and after optimization of ADRC controller

如图5所示,经过遗传算法优化后的控制器追踪响应能力明显优于经验整定方法,随机设定的张力信号,遗传ADRC达到稳态的调节时间比经验调整的控制器短,可知经过优化后的控制器能够应对各种情况下张力的快速追踪需求。

工业上的PID控制往往出现超调,造成控制精度不足,出现偏差,即使达到稳定状态也同样存在稳态误差,难以满足高精度控制系统,对比PID、ADRC及遗传优化后的ADRC控制器对系统误差的纠偏效果,系统误差曲线如图6所示。

图6 系统误差纠偏曲线Fig.6 System error correction curve

如图6所示,在PID控制器下系统的稳态误差较大,且收敛速度也较为缓慢;经验整定的ADRC控制器的追踪误差相较于PID有所改善,但仍存在一定的误差值;经遗传算法优化的ADRC控制器,系统误差范围最小,纠偏效果明显,说明遗传ADRC控制器能够明显改善控制效果。

3 仿真与实验验证

3.1 仿真结果与分析

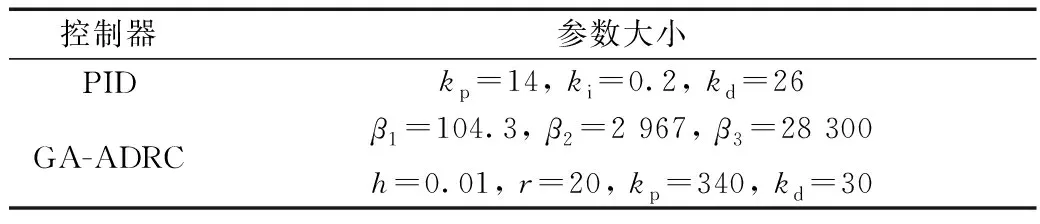

为验证遗传自抗扰控制器在收卷系统中的控制效果,利用MATLAB软件编制M文件,同时,利用提供的Simulink工具箱搭建仿真模型,对比常规PID控制器,验证在不同情况下的鲁棒性及抗扰动性。采用相同的仿真步长,仿真时间为8 s,模型基本参数如表1所示,控制器参数如表2所示。

表1 收卷模型基本参数Table 1 Basic parameters of winding model

表2 控制器参数Table 2 Controller parameters

3.1.1 控制器的鲁棒性分析

收卷模型中,卷装材料的半径变化最为明显,是一个非线性时变系统,模型参数的较大变化会加剧张力的波动,控制器针对参数时变性特征表现出的鲁棒性决定控制器性能的优劣。在ω=200 r/min,卷装半径R1分别为0.1、0.2、0.3 m时,不同控制器的张力响应曲线如图7所示。

图7 半径变化时不同控制器下的张力响应曲线Fig.7 Tensile response curves under different controllers when the radius changes

如图7(a)所示,利用传统PID控制时,随着半径R1的变化,张力曲线出现不同程度的波动,近2 s张力才趋于稳定状态。初始收卷张力波动较大,超调量达13.2%,较大的振幅超出了工程允许范围,损伤了设备,降低了收卷产品的品质,张力波动幅度较大甚至会扯断产品。如图7(b)所示,利用遗传算法优化的ADRC控制器,无论卷装材料的半径如何变化,系统超调量几乎为零,张力曲线无震荡,控制器鲁棒性高。

3.1.2 控制器的抗干扰性分析

在设备实际运行生产过程中,受到外界环境的各种扰动,为验证两种控制器在相同情况下的抗干扰性,在系统稳定运行后的2 s和4 s时,给张力系统分别加入5、2 N的张力影响。同样,设置系统在ω=200 r/min,R1分别为0.1、0.2、0.3 m时,如图8所示,即为加入干扰下两种控制器的仿真结果。

图8 加入扰动下的张力响应曲线Fig.8 Tension response curve with disturbance added

如图8所示,张力系统在受到外界影响的状况下,在常规PID控制器下,振幅较大。特别在初期卷绕时,振动幅度达到16.2%,持续时间为0.7 s,收敛缓慢,且张力波动随半径R1的大小不断变化。而通过遗传ADRC控制器,系统在受到外界较大干扰时仅产生3.6%的波动,且迅速恢复稳定,其余段的运行张力几乎不受外界干扰。说明遗传ADRC控制器具有较强的抗扰动能力和扰动补偿能力,能够满足张力控制要求。

3.2 样机试验

为进一步验证控制器的优越性,搭建实验平台进行张力控制系统的验证,如图9所示。

1为电器柜;2为控制面板;3为张力传感器;4为牵出机构;5为导向辊图9 实验验证Fig.9 Experimental verification

样机配置了西门子S7-300可编程控制器,同时带有其精简系列控制面板,可设置运行参数并可在线查看张力响应状况。设定系统运行张力为30 N,运行稳定后取1 min作为采样时间,每隔5 s记录一组数据,通过控制面板记录系统改造前后实验结果,即常规PID控制及遗传自抗扰控制,具体实验数据如表3所示。

表3 测量数据Table 3 Measurement data

为便于直观清晰了解系统改造前后张力的变化状况,即常规PID及GA-ADRC控制。将采样数据绘制成如图10所示折线图。

如图10所示,实际收卷张力与运行设定值并未完全吻合,在常规PID控制器下收卷张力波动相对较大,卷装产品端面不整齐,且出现横向条纹。在本文设计的遗传自抗扰控制器下张力始终在一定范围内围绕设定值波动,改造后的张力控制精度在±2%以内,满足收卷张力的控制精度要求。

图10 收卷张力变化折线图Fig.10 Fold line chart of the change of winding tension

4 结论

根据收卷机构的非线性、时变性模型,提出了遗传算法优化的自抗扰控制器,并搭建仿真模型,仿真结果如下:

(1)收卷模型内部参数不断变化,在PID控制器下,初始超调量达13.2%,设备在开始运行时张力震荡较为明显,在GA-ADRC控制器下张力几乎未出现超调,运行状态稳定。

(2)系统受到外界干扰时,利用PID控制器,张力产生16.2%的振动幅度,且需较长时间才趋于稳定,在GA-ADRC控制器下,系统受到较大张力扰动时振动幅度降低至3.6%,重新趋于稳定的调节时间也大大降低。

经实验验证表明遗传自抗扰控制器鲁棒性好、抗扰动能力强、调节迅速,能满足复杂的卷绕张力控制系统各类技术要求,实现张力的恒定控制。