搅拌式高精度恒温槽设计与试验

2021-04-13张开兴张开峰徐震震许方鹏刘贤喜

张开兴 李 科 张开峰 徐震震 许方鹏 刘贤喜,4

(1.山东农业大学机械与电子工程学院,泰安 271018; 2.中国电力建设集团核电工程有限公司,济南 250102;3.泰安磐然测控科技有限公司,泰安 271018; 4.山东省农业装备智能化工程实验室,泰安 271018)

0 引言

在高精度温度计量器具的检定和校准工作中,恒温槽是非常关键的检定和校准设备[1-4],它能够给被测体提供一个稳定、均匀的恒温环境。恒温槽在化工、航空航天、医疗卫生、农业等领域应用十分广泛[5-7]。在农业生产中,经常遇到诸如菌种发酵、温室作物培育、农副产品运输等[8-11]温度控制问题,农用温度计量器具的准确与否将直接对农业生产产生影响,恒温槽可保证产品质量、提高生产效率。

目前,国内用于检定和校准温度计量器具的恒温槽主要有干体炉、热管恒温槽和液体介质恒温槽。干体炉和热管恒温槽在使用上受到限制,并且控温精度较低,温度场稳定性较差。随着恒温槽应用场合的不断增加,国内学者对其进行了大量的研究。吴江涛等[12]设计了一种双级控温低温恒温槽,通过模糊比例积分微分实现了对温度的控制,温度控制范围为193~333 K,最小波动度为±5 mK。王海涛等[13]通过对热管恒温槽增加辅助金属环的方式,提高了传热效率和测量准确度,降低了被测温度计浸没深度的要求。陈龙祥[14]开发了一套能精确测量纯工质PVT性质的实验平台,其可测温度范围为233~453 K,总不确定度为±5 mK。胡芃等[15]研制了制冷工质PVT实验用精密低温恒温槽,其最小控温精度可达±3 mK。然而,传统恒温槽普遍存在工作范围有限、控温精度低、温场不稳定、自动化程度低等问题[16-19],不能满足高精度计量器具的检定和校准要求。

为解决上述问题,依据北京市计量检测科学研究院JJF 1030—2010《恒温槽技术性能测试规范》[20],本文设计一种高精度恒温槽。

1 工作原理与结构设计

1.1 工作原理

恒温槽采用上搅拌式结构,内筒搅拌腔和工作腔分开,呈中心对称分布,由上下连通结构连为一体,类似连通器的结构原理。内筒搅拌腔中的工作介质经加热器加热或压缩机降温,在搅拌器的作用下,从底部通道经整流格栅整流后进入内筒工作腔,工作腔中的工作介质从顶部经整流格栅整流进入搅拌腔,以此往复循环,两个腔体内工作介质进行充分的混合与热交换,最终达到稳定均匀状态。采用增量式PID算法进行稳定控温,利用粒子群算法自整定PID系数,通过闭环负反馈PID结构实现恒温槽高精度均匀控温。在温度控制系统的控制下,整个内筒中的工作介质达到预先设定的稳定温度,并且使内筒中各处的工作介质温度保持稳定。

1.2 整机结构

恒温槽主要由内筒、工作介质、保温层、制冷装置、加热装置、油路循环系统、搅拌装置和温度控制系统等组成,整机结构如图1所示。将高精度恒温槽内筒设计为上搅拌式结构,内筒工作腔为温度计量器具的检定和校准提供均匀且稳定的温度环境;内筒搅拌腔用于对工作介质的搅拌、加热和制冷;搅拌装置为恒温槽中经加热或降温后的工作介质在搅拌腔和工作腔之间的循环流动提供动力,加速工作介质之间的热交换过程;制冷装置和加热装置分别用来实现工作介质的降温和加热。制冷装置中的压缩机组和水箱置于内部结构的最下方,这种结构布局符合制冷原理,并且可以减小整机体积、提高设备的结构稳定性、节省空间。恒温槽的电源及其控制电路装配在内筒结构的侧面,方便与各部件之间的连接。

1.3 内筒结构设计

内筒是恒温槽的主要工作区域,将内筒设计为两个连通腔体,其中内筒工作腔尺寸为(150 mm×150 mm×450 mm),搅拌腔尺寸为(132 mm×132 mm×450 mm),上下连通结构尺寸为(132 mm×50 mm×85 mm),其三维结构如图2a所示。搅拌电机主轴、桨叶、加热器、压缩机盘管蒸发器和铂电阻传感器均安装于内筒搅拌腔中;整流格栅置于工作腔中,用于对工作介质的阻流以确保筒内介质循环和热交换的稳定进行。考虑到内筒热量散失对整机的恒温效果的影响,选择导热系数和比热容均比较小的厚度1.5 mm的不锈钢作为内筒的材料,同时选择厚度6 mm、密度100~200 kg/m3的纳米气凝胶毡作为内筒外部的保温材料,缠绕在内筒外壁,形成性能良好的保温层,如图2b所示。

1.3.1整流格栅

传统恒温槽内筒工作腔结构简单,只有单个腔体,正常工作时不利于工作介质的循环与搅拌,容易在搅拌器周围形成涡流,导致工作介质流动方向杂乱,造成工作腔温度场不均匀、不稳定,且不利于热交换的充分进行。为解决上述问题,设计了一种整流格栅,其上下两端各开导流槽,腔体四面皆有,导流槽长度设计为10 mm,宽度5 mm,各导流槽间距为5 mm,其结构如图3所示。

区别于传统的内筒结构设计,经本研究设计的工作腔内置整流格栅,克服了由于搅拌器搅拌而造成工作介质流动方向杂乱的问题,经过搅拌腔循环的工作介质在整流格栅的作用下先被阻流,后在工作腔内均匀混合,为没有充分混合和热交换的工作介质的循环起到滞后作用,降低工作腔内温场的波动,使工作介质在搅拌腔和工作腔之间形成一个稳定的循环流动。整流格栅的设计使进入工作腔内的工作介质流动均匀且稳定,图4a和图4b分别为工作介质正面速度矢量图和侧面速度矢量图。由图4可知,在无整流格栅作用的搅拌腔内,搅拌器附近流场流动均匀性极差,搅拌器周围工作介质流向杂乱,而经整流格栅整流后进入工作腔中的工作介质的流动速度均匀、稳定,在工作腔内形成一个均匀稳定的流场。

1.3.2加热装置

采用绝缘电热棒作为加热器。选用铠装的加热丝,由导线、发热丝、耐高温不锈钢管套等组成。加热棒内部填充绝缘材料,外层是保护管,末端为英制4分螺纹,如图5所示。电热棒作为加热器,其绝缘性较好,安装和拆卸比较方便,而且在工作时,加热棒表面温度高于加热丝,能保证快速升温,由此也提高了升温效率。

所选的绝缘电热棒产品技术参数如表1所示。本设计所选功率为2 000 W,采取3支串联的工作方式。电机安装板上焊接英制4分螺母,安装电热棒。

表1 绝缘电热棒产品技术参数Tab.1 Technical indicators of insulated electric heating rod products

1.3.3制冷装置

本设计选用SIKELAN生产的变排量压缩机,QDZH65G型压缩机排量可调,选用R134a作为制冷剂,压缩机运行功率为120 W,极限转速3 500 r/min时制冷量为210 W,具有体积小、质量小、震动小、效率高、噪声小等优点。压缩机组回路铜管直径设计为8 mm,毛细管长度为1.7 m,直径0.5 mm。盘管蒸发器长度设计为6.8 m,盘14圈,自上而下自然排列,间距在30 mm左右,最后再自下而上返回入口处,与入口的管口平行,盘管蒸发器结构示意图如图6所示。

1.4 恒温槽控制电路设计

高精度恒温槽的温度控制系统的硬件部分由数据采集模块、通信模块、显示模块、输出控制模块和MCU微控制单元等组成,如图7所示。

MCU微控制单元以STM32单片机作为整个系统的控制核心。数据采集模块将标准铂电阻传感器采集的电流信号送入单片机进行计算。通信模块由RS485、RS232两路通信串口组成,RS485串口用来与数据采集模块进行通信,每隔1 s将采集的温度数据送至控制中心;RS232串口与触摸屏模块进行通信,完成触摸屏参数的调整与显示。输出控制模块由DAC电路和继电器组成,MCU微控制单元将处理好的模拟信号送入继电器,通过控制其通断来驱动电热棒,以实现恒温槽温场热平衡。

2 温度控制

2.1 粒子群自整定PID算法

恒温槽各机构协同工作,对导热工作介质进行制冷或加热,实现温度的改变。由电机总成实现对工作介质的搅拌和循环,通过控温系统实现恒温槽的温度控制。恒温槽的温度控制算法采用增量式PID控制算法,传统的PID控制算法是一种基于过程参数的控制算法,相对简单,只能用在普通领域,当反应条件复杂、介质多变时,存在控制精度低和可控性差的问题,很难达到温度的精确控制。模拟PID的控制算法为

(1)

式中u(t)——PID控制器输出信号

Kp——比例系数

Td——微分时间常数

Ti——积分时间常数t——时间

e(t)——控制器偏差信号

由于设计的温度控制是一套数字系统,STM32单片机只能处理数字信号,无法进行连续的PID控制,需要对模拟信号进行离散化处理,以取样时刻点kT(k=0,1,2,…)代替连续时间t,以增量代替微分项,以和式代替积分项,以数字差分方程代替连续微分方程,得到数字型PID算法表达式为

(2)

式中u(k)——第k次的控制器输出信号

此表达式为位置型PID控制算法,第2项累加和增加了运算量,会占用较多的存储单元,因此采用相邻采样时刻的增量

Δu(k)=u(k)-u(k-1)=

Ae(k)+Be(k-1)+Ce(k-2)

(3)

其中

通过确定采用周期T,调节A、B、C3个参数,即可确定最优的控制量。PID控制器的参数整定常采用工程整定法,由于被控系统精度要求高,与真实系统存在较大的差异。设计一种基于粒子群的PID参数整定方法,将A、B、C3个参数作为三维空间的一个矢量解,对应算法中的一个粒子,为了使控制系统有较快的响应速度,适应度函数为

(4)

式中σ——权重系数

M——系统生产的超调量

通过粒子群算法自整定PID系数的原理框图如图8所示,通过调整权重系数优化系统性能,最终寻找一组最优参数使得适应度函数的值最小。

2.2 温度控制原理

温度控制系统的原理图如图9所示,在温度调控系统下,数据采集模块完成温度的数据采集,将其送至放大电路和ADC采集电路,然后将转换数据送至MCU,将温度设定值与采集的温度作差,根据偏差来确定是否采用PID控制。当偏差超过设定范围时,不进行PID控制;当偏差在设定范围之内时,进行PID控制,然后信号经DAC转换,输出的模拟量控制电热棒的功率,压缩机持续制冷,电热棒的热功率所产生的热量对制冷量予以平衡,从而平衡温场的温度。

恒温槽在正常工作时,通过设定任意目标温度,能够建立一个温度分布均匀且稳定的恒温场,其温度控制主要由降温和升温两部分组成。恒温槽的降温过程由槽体下方的制冷压缩机组实现。压缩机组盘型蒸发器中的制冷剂吸收内筒中工作介质的热量通过制冷循环排放到环境中,达到降温的目的。恒温槽的升温过程以绝缘电热棒作为加热器,通过对工作介质加热进行平衡热量。当恒温槽内的介质从低温快速升至高温时,只需关闭冷排上的风扇,通过冷排自然散热补偿热量,并与底部水箱内常温介质进行热交换完成快速升温,由此完成一个“搅拌腔+工作腔→冷排→油泵→水箱→油泵→搅拌腔”的循环路线。

工作介质循环系统原理图如图10所示。当需要冷却恒温槽内筒的工作介质时,打开油泵,油泵是双重进出口,共4个管口。内筒搅拌腔和内筒工作腔内的高温介质经过放液管流至冷排,进行充分散热后被油泵吸入并泵入水箱,与水箱的常温介质进行混合热交换,再被油泵泵入内筒搅拌腔,循环往复,实现恒温槽内的高温介质在短时间内迅速降温,提高温度调控效率。

3 性能测试

恒温槽性能测试包括:温场稳定性测试和温场均匀性测试。要求测试过程严格符合国家规程,且两项性能测试结果均低于国家标准。本研究设计的高精度恒温槽性能测试系统的配套设备由昆明大方自动控制科技有限公司生产的、灵敏度为0.1 Ω/℃的Pt25标准铂电阻、低热电势转换开关、高精度数字多用表等组成,实物如图11所示。检测信息的传递路线为:恒温槽→Pt25标准铂电阻→低热电势转换开关→高精度数字多用表,最后将测得数据存储于优盘中。本文对所研究设计的高精度恒温槽的性能评价指标分别进行了测试,对所得测试结果进行转换和分析,并与国家规程技术要求进行对比,结果表明所设计的恒温槽精度远高于国家规程技术要求,可以很好地满足各类农用温度计量器具的检定和校准需求。

3.1 温场稳定性测试

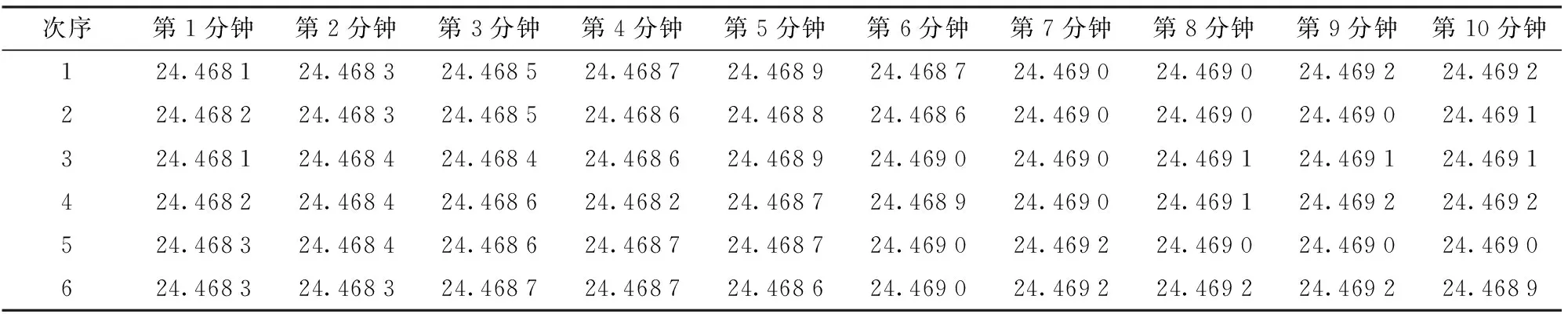

鉴于本恒温槽主要应用于-10~100℃的温度范围,因此试验选取恒温槽下限温度-10℃、上限温度100℃和0℃ 3个温度作为整个温度范围内的重要代表温度分别进行测试。在恒温槽触摸屏工作界面分别设定温度参数SV为-10、0、100℃。低热电势转换开关不切换通道,试验采用一个Pt25铂电阻,将电阻插入深度为工作腔深度1/2处等待测试。测试时,严格按照国家规程要求操作,待恒温槽达到测试温度后稳定至少10 min,再读取数字多用表上的数字。在测试时保证检测仪表上的恒温槽的实际温度与测试点温度偏差不超过±0.2℃。以每分钟不少于6次的均匀间隔读数,持续读数10 min。最终将完成3个温度各60次恒温槽温场稳定性测试,恒温槽温场稳定性测试记录如表2~4所示。

表2 -10℃时恒温槽温场稳定性测试数据Tab.2 Testing readings for stability of temperature field in thermostat bath at -10℃ Ω

表3 100℃时恒温槽温场稳定性测试数据Tab.3 Test reading of temperature stability of constant temperature bath at 100℃ Ω

表4 0℃时恒温槽温场稳定性测试数据Tab.4 Test reading of temperature stability of constant temperature bath at 0℃ Ω

3个不同温度下测试数据的平均值及其对应的标准偏差如图12所示。高精度数字多用表显示的数值单位是Ω, 需要将测试记录数值转为温度。本测试系统使用自主研发国际90温标辅助换算软件,能够方便快捷地完成温度、电阻之间的数值转换,其工作界面如图13所示。由图13的温标辅助换算程序计算出-10℃时温场电阻的最大差值为0.001 1 Ω。经温标辅助换算程序单位换算后,得恒温槽在-10℃时稳定性为0.001 1℃/min,显著低于国家规程规定的0.04℃/min,另外在0℃和100℃时稳定性分别为0.000 13℃/min和0.001 32℃/min,也均满足要求,恒温槽稳定效果优于国内其他水平的恒温槽产品。

3.2 温场均匀性测试

恒温槽温场均匀性性测试选取温度-10℃作为代表测试点。测试开始后,在恒温槽达到设定温度至少10 min后开始读数,并且仪表上的恒温槽的实际温度与测试点温度偏差在±0.2℃范围内。

测试时,将恒温槽内筒工作区域分为上、下工作水平面,如图14所示。上、下水平面各有4个典型位置:A、B、C、D和E、F、G、H。水平面温场均匀性测试将一个Pt25标准铂电阻温度计固定在参考位置点O,并插入内筒工作区域1/2深度处。另一个Pt25标准铂电阻温度计移动式插在所选测试点(A),固定铂电阻和移动铂电阻在每个位置处均检测4次,以避免偶然因素产生误差,若RO(i1)、RO(i2)、RO(i3)、RO(i4)和R(i1)、R(i2)、R(i3)、R(i4)分别表示固定铂电阻和移动铂电阻4次的检测误差,其中i为A、B、C、D、E、F、G,则测试点相对点O温度差值为

Ri-O=Riavg-ROavg

(5)

式中ROavg——固定铂电阻4次测量的平均值

Riavg——移动铂电阻4次测量的平均值

恒温槽温场均匀性测试上、下水平面测试结果如表5、6所示。

表5 -10℃时恒温槽温场均匀性测试上水平面数据Tab.5 Horizontal data in temperature field uniformity testing of constant temperature bath at -10℃ Ω

表6 -10℃时恒温槽温场均匀性测试下水平面数据Tab.6 Horizontal data under temperature field uniformity test of constant temperature bath at -10℃ Ω

图15为固定铂电阻和移动铂电阻在不同检测位置处的平均值,图16为固定铂电阻与移动铂电阻检测数值之间的相对误差。从图15、16可以看出,上下水平面检测位置处的温度平均变化相对稳定,固定铂电阻与移动铂电阻检测数值之间的相对误差最大仅为0.38%,表明恒温槽产生的温场具有良好的均匀性。经过整合及单位换算可得,恒温槽工作温度为-10℃时,工作区域中上水平面最大温差为0.003 4℃,恒温槽内筒工作区域下水平面最大温差为0.002 0℃,恒温槽内筒整体工作区域最大温差为0.003 4℃。国家规程规范的技术要求为:水平温场不大于0.01℃;垂直温场不大于0.02℃。以上试验数据均符合标准。

恒温槽工作腔上层温差比下层温差大,原因为恒温槽内筒的介质循环方式是自下而上,所以工作区域下层的介质混合比上层均匀,且换热体积小,但是整体温场均匀性并未改变,控温精度没有改变。

4 结论

(1)根据温度传感器检定和校准需求,设计了一种用于检定和校准农用温度传感器的高精度恒温槽。优化内筒结构,搅拌腔和工作腔呈中心对称设计,由上下连通结构连为一体;内筒采用上搅拌式结构,改进了整流结构,从而提高温场分布的均匀性和稳定性。

(2)采用增量式PID算法进行系统的温度控制,通过粒子群算法自整定PID系数,通过闭环负反馈PID结构实现恒温槽温度精确控制。依据北京市计量检测科学研究院JJF 1030—2010《恒温槽技术性能测试规范》开发了相关的温度测量和检验软件。

(3)该恒温槽系统运行稳定,控制精度高,在-10℃时,恒温槽工作腔中的上水平面最大温差为0.003 4℃,下水平面最大温差为0.002 0℃,恒温槽内筒工作区最大温差为0.003 4℃,其温场稳定性为0.001 1℃/min,能够满足高精度温度计量器具的检定校准需求。