联合收获机电容式稻谷含水率在线检测装置设计与试验

2021-04-13王金武汤天永徐常塑周文琪

王金武 汤天永 唐 汉 徐常塑 周文琪 王 奇

(东北农业大学工程学院,哈尔滨 150030)

0 引言

含水率是影响稻谷收获品质和储藏加工的重要指标,含水率过高易导致稻谷腐烂变质[1]。在收获过程中进行稻谷含水率在线检测,可以为稻谷后期的产量计算、交易价格和储存加工方式等提供数据参考[2-4]。目前,国外John Deere公司生产的C440型联合收获机等均已安装稻谷含水率在线检测系统[5],国内关于联合收获机稻谷含水率在线检测系统研究仍处于试验阶段,系统应用较少。因此,自主研发稻谷含水率在线检测系统对提高联合收获机信息化水平、保证稻谷储藏质量具有重要意义。

目前,稻谷含水率快速检测方法主要包括电阻法、电容法、微波法、红外法、核磁共振法、中子法和射频阻抗法等[6-8]。其中,电容法具有适应性强、可靠性高、动态响应好和结构简单、易维护等优点[9-11],国外联合收获机含水率在线检测系统普遍采用电容法进行检测[12-13]。在谷物升运器侧面设计螺旋输送式采样机构,可循环检测所收获谷物的含水率,但检测样本直接取用收获谷物,并未考虑检测样本含杂率对检测精度的影响。文献[14]以CAV424芯片为核心,设计了一种谷物水分在线监测传感器,但传感器监测范围有限;文献[15]设计了平行板结构的联合收获机含水率在线检测装置,用于水稻和小麦含水率的在线检测,但检测周期较长,实时性较差;文献[16]设计了高频电容式谷物含水率在线监测装置,确定10 MHz的高频信号为监测装置的激励信号,同时对电容传感器极板的结构参数进行了仿真和优化,但并未考虑温度等环境因素对监测结果的干扰,且对监测结果数据直接进行拟合分析,导致误差较大。相关研究表明[17-18],利用电容法检测作物品质时,杂质对检测结果产生的影响较大。采用电容法进行稻谷含水率检测的相关研究[19-21],均直接取用收获的稻谷进行检测,并未考虑检测样本含杂率对检测精度的影响。

针对联合收获机稻谷含水率在线检测中因样本含杂率高而导致精度差的问题,本文搭建兼具二次筛分除杂功能的稻谷实时采样台架,基于采样台架采用电容法设计联合收获机稻谷含水率在线检测系统,并进行温度和含杂率影响试验、采样台架性能试验、室内标定与验证试验和田间验证试验,以期保证含水率在线检测装置的精度和稳定性。

1 检测装置整体设计

1.1 稻谷采样台架工作原理与结构设计

通过前期试验研究可知,利用电容法检测稻谷含水率时,样本含杂率高,对系统中电容传感器检测值影响大,导致数据拟合的结果无法反映真实含水率,基于检测样本应具有低含杂或无含杂以提高系统精度的思想,搭建了兼具二次筛分除杂功能的采样台架,以保证检测系统的精度。采样台架结构如图1所示,主要由入料斗、筛孔分离筒、聚集器上段、机架、聚集器下段、信号检测腔、排粮轮、弃样电机、质量传感器、采样电机、螺旋输送器等部件构成。

采样台架工作流程分为粮箱进粮、采样台架取样、二次筛分除杂、信号检测腔存粮待测、排粮轮匀速排粮5个阶段,如图2所示。本研究在粮箱进粮阶段,完成采样台架安装位置确定,根据粮箱内尺寸结构完成采样台架总体设计,保证检测装置有效采样且样本具有低含杂率,避免因样本含杂率过高影响检测精度。

采样台架的入料斗设计为二次料斗形式,以减小稻谷结拱现象出现[22-24];采用螺旋输送器与筛孔分离筒配合的形式,进行样本的输送和二次筛分除杂;为了保证信号检测腔内稻谷快速充满且防止物料过多造成堵塞现象,在筛孔分离筒下方设计两段形式的物料聚集器,上段收集筛分的稻谷,下段与信号检测腔连接,信号检测腔侧面安装电容传感器,下方设有排样口,同时设计匀速排粮轮,以此更新信号检测腔内稻谷,保证检测数据的实时性和物料密度的稳定性。

采样台架程序控制流程如图3所示。采样台架开始工作时,质量传感器和采样电机工作,质量传感器检测当前时刻t信号检测腔内稻谷样本质量m(t);当m(t)>M1(M1为稻谷完全填充信号检测腔内电容传感器时的质量)时,弃样电机开始工作,开始拟合分析含水率;当m(t)>M2(M2为稻谷充满信号检测腔时的质量)时,若检测到终止命令(i=1),采样台架停止运行,程序结束,若未检测到终止命令,采样电机停止工作,直到m(t) 电容法检测稻谷含水率是利用水和稻谷具有不同的介电特性,当含水率不同的稻谷充满信号检测腔内电容传感器时,传感器检测的电容不同。 当稻谷在信号检测腔中的质量达到开始拟合分析含水率的条件时,传感器输出电容C为 (1) 式中S——极板相对面积,m2 ε0——真空介质的介电常数,F/m εr——极板间物料相对介电常数 d——极板间距,m 极板间的介质包括干燥的稻谷、水分和空气,则总体积V和物料的相对介电常数可表示为 V=V1+V2+V3 (2) (3) 式中V1——干燥稻谷在极板间的体积,m3 V2——水分在极板间的体积,m3 V3——空气在极板间的体积,m3 ε1——干燥稻谷的相对介电常数 ε2——水分的相对介电常数 ε3——空气的相对介电常数 将式(3)代入式(1),则 (4) e=V3/V 式中e——极板间稻谷孔隙比 根据含水率的定义可知,稻谷含水率ω为 (5) 式中ρ1——干燥稻谷密度,kg/m3 ρ2——水分密度,kg/m3 电容传感器设计完成后,S、e、d均为定值,同时ρ1、ρ2、ε0、ε1、ε2、ε3为已知值,因此令 (6) (7) (8) (9) 根据式(4)~(9)可得 (10) 式中K1、K2、K3、K4——传感器结构常数 由式(10)可知,根据电容C可计算稻谷含水率ω,但在电容传感器工作时,相对介电常数ε1、ε2、ε3易受温度的影响。因此,本研究以电容传感器检测稻谷电容为主,温度传感器检测温度进行数据偏差校核,由2种传感器检测值共同完成稻谷含水率在线拟合分析。 检测装置包括采样台架和检测系统两部分。其中采样台架内含采样电机(86步进电机)、弃样电机(57步进电机)、2台HB860型步进电机驱动器和HX711型质量传感器以及相关控制电路;检测系统主要包括STM32开发板(内含STM32F103C8T6微控制器)、电容传感器、AD7746电容数字转换芯片、AD8515运算放大器、DHT22型温湿度传感器、24 V直流电源、LM2596S型可调直流降压稳压器、I/O传感器扩展板、上位机CP2102通信芯片TTL转USB模块、64GB USB闪存驱动器和上位机监控界面以及相关控制电路,检测装置结构框图如图4所示。 检测装置开始工作时,收获稻谷经联合收获机粮箱进粮口,部分落入入料斗,通过采样电机带动螺旋输送器进行采样,稻谷经筛孔分离筒,进行二次筛分除杂,筛分后的稻谷经聚集器,自由下落至信号检测腔内电容传感器极板间,电容传感器、质量传感器和温湿度传感器检测到信号检测腔内稻谷数据信息后,数据信息经STM32开发板传输至上位机,上位机根据传感器检测的电容和温度拟合分析出检测样本的含水率示值,进行数据显示、储存,以便后续分析。同时可通过上位机操控装置各工作部件,检测后的稻谷堆积在排样口,弃样电机驱动排粮轮匀速转动,逐渐排出稻谷至粮箱,完成一个工作周期。其工作原理如图5所示。 2.1.1降压稳压电源模块 本系统采用24 V直流锂电池为系统供电,系统各模块需要的工作电压不同,因此需将电源电压进行调节,选用LM2596S型降压稳压电源模块,将输入电压24 V降至5 V为控制器供电,以满足系统要求,电路如图6所示。 2.1.2电容传感器模块 电容传感器采用双圆形平行板结构。极板材料选用密度小的铝箔,以减小传感器的质量;同时为了减小电容传感器的边缘效应,在电容传感器极板I外,设计保护极板,其具体结构如图7所示。由于电容传感器极板间距越小、极板厚度越薄、极板相对面积越大,电容传感器的边缘效应减小得越显著[25-27],同时考虑到稻谷流通性、传感器强度和体积等问题,最终电容传感器极板间距设计为20 mm,极板厚度设计为0.5 mm,极板Ⅰ直径设计为80 mm,极板Ⅱ直径设计为110 mm,保护极板内径设计为90 mm,外径设计为110 mm,极板Ⅰ、极板Ⅱ和保护极板均采用屏蔽线连接电路。 电容传感器是检测系统的核心部件,在对稻谷电容检测时,需要响应速度快、准确率高、稳定性强的电路,最终确定AD7746作为本系统的电容数字转换芯片进行电路连接。在电容转换期间,电容传感器Cx连接在激励源和Σ-Δ调制器之间,由激励源对Cx发送方波激励信号,Σ-Δ调制器连续采集流过Cx的电荷且由数字滤波器处理,输出的数据经校核调整后,即可通过串行接口读取最终结果数据,数据采集原理简化框图如图8所示。 为扩大含水率检测范围,将电容数字转换芯片AD7746在原有量程(±4 pF)基础上扩大25倍,以增加其检测范围,电路如图9所示。 2.1.3温度传感器模块 检测系统的温度由温湿度传感器进行检测,采用DHT22型数字温湿度传感器,其具有响应速度快、抗干扰能力强等优点,为单线制串行接口,电路如图10所示。 2.1.4质量传感器模块 检测装置的质量是通过质量传感器检测,质量传感器选用应变式电阻传感器(量程为5 kg,精度为±1 g)。其具有响应速度快,精准度高的优点,为防止外界环境干扰,应变式电阻传感器通过HX711芯片将模拟信号扩大一倍后,再转换成数字信号被控制器接收,这样传输数据可防止产生过大的误差,电路如图11所示。 2.1.5步进电机模块 检测装置采样和弃样分别通过步进电机控制螺旋输送器和排粮轮实现;采样和弃样均使用HB860型驱动器对步进电机进行驱动,其中采样电机选用86步进电机,弃样电机选用57步进电机,模块采用24 V直流电源供电,通过控制使能信号、方向信号和脉冲信号的方式,改变步进电机的工作状态,电路如图12所示。 2.1.6上位机通信模块 为了将各模块检测到的数据信息传至上位机且能通过上位机控制各个模块,故需将控制器与上位机建立通信,选用CP2102芯片构成的TTL转USB模块,以满足控制器与上位机通信,电路如图13所示。 检测装置以STM32F103C8T6微控制器单元为核心实现稻谷含水率在线检测,下位机程序代码在Keil_uVision5软件上用C语言编写并烧录,实现系统各模块、寄存器和串口初始化设置以及传感器数据采集与预处理,具有良好的移植性和灵活的扩展性。 上位机在Visual Studio 2017软件用C#语言开发,分为3种模式:开始模式、停止模式和调试模式;上位机功能为监视、调控和记录储存各模块工作状态,系统程序处理流程如图14所示(图中k为模式选择类型),上位机监控界面如图15所示。 利用LCR电桥测试仪、恒温恒湿箱和设计的电容传感器,选用的稻谷含水率为11.6%,在测试频率38 kHz下,测试不同温度和含杂率对稻谷检测电容与传感器空载电容差值即电容差值的影响规律,如图16所示。由图16可知,含杂率升高时,电容差值单调递减,且在含杂率大于1.5%时,稻谷的电容差值变化更加显著;温度升高时,电容差值单调递增,且电容差值随温度升高变化更加显著。其原因是:当含杂率升高,稻谷杂余多为茎秆[28-29],信号检测腔内样本间隙随含杂率升高而增大且逐渐显著,使得物料相对介电常数减小;当温度升高,会加速稻谷内自由水的布朗运动和加速极性分子的取向运动,进而使得物料相对介电常数增加[30-31]。在稻谷的不同含水率状态下和LCR电桥测试仪不同测试频率下,也有相同规律。 为检验采样台架二次筛分除杂性能,在螺旋输送器以工作转速100 r/min采样时,探究采样台架筛分初始含杂率0.5%~4.5%之间稻谷的效果,结果如图17所示。由图17可知,采样台架筛分后的稻谷样本含杂率均小于1.2%,由图16可知,在稻谷样本含杂率小于1.5%时,电容差值变化幅度较小,试验说明采样台架能够实现稻谷样本的二次筛分除杂功能且能有效减小因检测样本含杂率过高而引起的检测误差,满足传感器精度要求和检测质量需求。 3.3.1含水率模型建立 使用电子分析天平(精度0.01 g)称取一定质量的黑粳8号稻谷样品装于塑料袋中,通过向稻谷中少量多次添加蒸馏水的方式配制含水率为8%~35%的待测样品[32]。试验时选取一份待测样品进行检测,用塑料膜密封信号检测腔口,放入5℃的恒温恒湿箱中,将温度传感器插入同样装满待测样品的备用信号检测腔中,温度达到5℃时,记录数据;依次切换10、15、20、25、30、35℃温度值,每个含水率和温度下均重复3次,取平均值作为检测结果;检测完的水稻样本迅速称取3份,放入电热鼓风干燥机在105℃干燥直至质量恒定,以3份稻谷含水率的平均值为试验样本的实际含水率。试验中稻谷样本的实际含水率为8.71%、12.53%、19.71%、22.17%、26.14%、29.16%和32.50%,试验结果如表1所示。 表1 不同含水率和温度下信号检测腔内极板间稻谷电容差值Tab.1 Capacitance difference of paddy rice between plates in signal detection cavity under different moisture contents and temperatures pF 由表1可知,极板间电容差值随含水率和温度变化有明显的变化规律。利用Design-Expert 10.0软件对试验数据进行多元回归拟合,得到关于稻谷含水率与电容差值和温度之间一阶模型、二因素交互模型、二阶模型和三阶模型,各模型决定系数如表2所示。 表2 各模型决定系数Tab.2 Coefficient of determination of each model 由表2可知,在各模型中二阶模型决定系数最大。所以采用二阶模型作为稻谷含水率多元回归拟合方程,该方程为 ω=1.930 31-9.322 94×10-3T+1.739 37ΔC+ 3.103 54×10-5T2+1.888 3×10-2ΔC2-1.681 4×10-3TΔC (11) 式中T——温度,℃ ΔC——稻谷电容差值,pF 3.3.2含水率模型的验证 为验证模型的可靠性,随机配备20份含水率8%~34%之间的稻谷,使稻谷自由下落填充检测腔内电容传感器,检测系统进行检测,结果与干燥法测量值进行对比,每组试验检测10次,取平均值作为试验结果,结果如图18所示。 由图18可知,干燥法测量值与检测系统检测值之间呈线性相关,其决定系数为0.998 94,其中检测系统最大误差为0.42%,平均误差为0.22%,检测结果较稳定,试验结果表明多元回归拟合方程能够描述稻谷含水率与电容差值和温度之间的关系。 3.3.3在线检测性能测试 为验证装置稻谷含水率在线检测性能,选用当日收获的黑粳8号稻谷样本,不做任何处理进行试验,稻谷含杂率在0.3%~4.7%之间,检测装置安装如图19所示。每组试验检测10次,取平均值作为试验结果,与干燥法进行对比,结果如表3所示。 由表3可知,检测装置二次筛分除杂后的稻谷样本含杂率不大于0.35%,平均相对误差不大于1.25%,检测结果较为稳定;试验结果表明检测装置能够较好地进行稻谷含水率在线检测。 表3 装置在线检测试验结果Tab.3 On-line detection experiment results of device 为验证在线检测装置的实用性与可靠性,2020年10月5日在黑龙江省庆安县水稻试验田进行水稻收获田间试验,如图20所示,水稻品种为黑粳8号,其自然属性如下:植株高度88 cm,千粒质量37.88 g,搭载机型选择CF805N型全喂入联合收获机,割幅宽度为2 m,留茬高度15 cm,收获水稻含杂率在0.3%~4.7%之间。将本研究的稻谷含水率在线检测装置安装在粮箱内。为便于装置检测到含水率后及时与试验真值数据比较,防止中间过程人为因素导致误差过大,以PM-8188-A型水分测量仪3次测量平均值作为真值数据,试验前对水分测量仪进行标定,保证其测量绝对误差小于等于0.5%,重复测量误差小于等于0.2%,试验时5 m停机一次,记录此次样本含水率,取出样本并与水分测量仪测量值进行比较,结果如表4所示。 表4 田间验证试验结果Tab.4 Field verification experiment results % 由表4可知,本研究的检测装置在田间作业时,检测装置相对误差小于3%,满足预设要求,田间试验结果表明,本研究的稻谷含水率在线检测装置,可适用于田间作业。但与室内试验相比,田间试验相对误差较大,其原因是田间试验时的田间地表不平整、机械振动较大和检测系统集成度低以及水分测量仪自身存在误差等,可通过优化装置减振性能和提高系统集成化等方法改善含水率检测精度。 (1)搭建了兼具二次筛分除杂功能的稻谷实时采样台架,基于采样台架采用电容法设计了联合收获机稻谷含水率在线检测系统,阐明了采样台架与检测系统的结构与工作原理。 (2)设计了检测系统整体电路及外围电路,编写C语言控制程序,开发了检测装置上位机监控界面,实现了检测过程中数据信号的监视、储存和调控。 (3)研究了稻谷含杂率、温度和电容差值之间的关系,进行了采样台架的性能试验、室内标定与验证试验和田间验证试验。结果表明:含杂率升高时,电容差值单调递减,且在含杂率大于1.5%时,稻谷的电容差值变化更加显著;温度升高时,电容差值单调递增,且电容差值随温度升高变化更加显著。采样台架筛分后的稻谷含杂率均小于1.2%。建立了稻谷含水率与电容差值、温度的拟合模型,其决定系数为0.986 6,经验证该模型能够较好地描述稻谷含水率与电容差值、温度之间关系,检测系统最大误差为0.42%,平均误差为0.22%,检测装置平均相对误差不大于1.25%。田间验证试验时检测装置的相对误差小于3%。1.2 稻谷含水率检测原理

1.3 检测装置总体方案设计

2 稻谷含水率检测系统设计

2.1 硬件设计

2.2 软件设计

3 试验与结果分析

3.1 温度和含杂率影响试验

3.2 采样台架性能试验

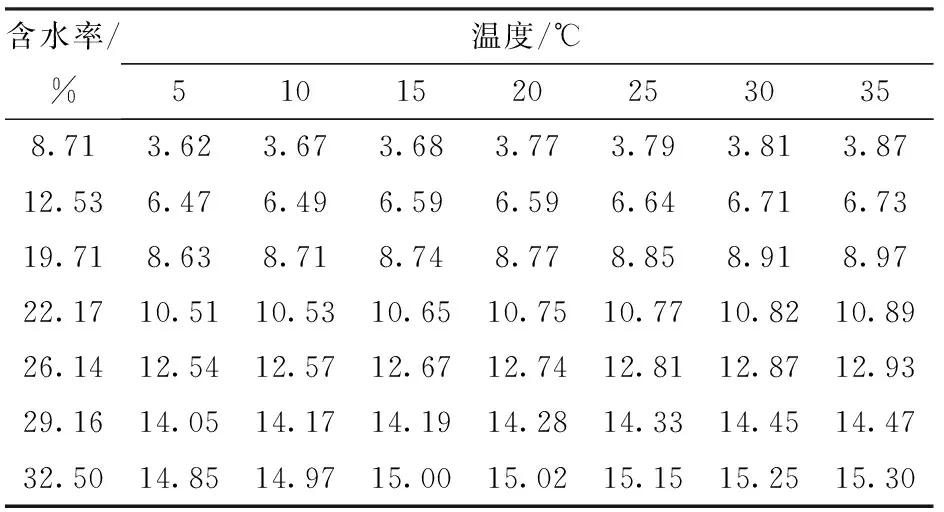

3.3 室内标定与验证试验

4 田间验证试验

5 结论