沥青混合料低温抗裂性能分析及断裂过程模拟

2021-04-13闫科伟苏鑫朱月风司春棣

闫科伟,苏鑫,朱月风*,司春棣

(1.山西水利职业技术学院 道路与桥梁工程系, 山西 运城 044000;2.河北省交通安全与控制重点实验室, 河北 石家庄 050043;3.石家庄铁道大学 交通运输学院, 河北 石家庄 050043)

0 引言

低温缩裂是沥青路面的主要病害之一,严重影响到了沥青路面的正常使用寿命[1-2]。20世纪90年代,美国战略公路研究计划(SHRP)制定了沥青及混合料规范和试验方法,开发了温度开裂预测系统(thermal cracking prediction software)[3],确定了基于低温小梁弯曲试验(BBR)的沥青结合料选择标准。此外,SHRP计划确定了以间接拉伸试验(IDT)为主的确定沥青混合料低温性能的试验方法,现行的AASHTO MEPDG路面设计方法规定了以TCModel和IDT方法确定沥青路面低温性能标准[4]。

近年来,美国多个地区的公路局开展了多项联合研究,以确定沥青混合料低温性能评价方法及可靠的数值分析模型[5-6],代表性的低温性能评价方法如DCT和SCB等断裂试验,引起了较为广泛的关注。在评价沥青混合料低温性能时,通常采用断裂能值的大小来确定,但在研究过程中,不少学者对断裂能提出了质疑,如ZHOU等[7-8]以柔性指数和韧性指数来评价沥青混合料的低温抗裂性能。从目前的研究来看,国内的设计方法往往比较简单,且主要病害面向的是车辙,对低温缩裂现象重视程度不够,而沥青混合料低温开裂是个极为复杂的过程,与结合料类型、集料骨架、混合料体积指标等密切相关[9-10]。

本文引入断裂应变容限值作为DCT试验的评价指标,评价不同因素对沥青混合料低温抗裂性能的影响。采用内聚力模型对DCT试验全过程进行模拟,探究混合料的裂纹扩展及损失规律,为沥青混合料断裂行为提供参考。

1 试验与材料

1.1 原材料

本研究中的基质沥青性能分级为PG 64-22,其力学性能指标见表1。研究中为分析不同改性剂可能对沥青混合料低温性能的影响,选取了PPA、SBS为改性剂,分别制备PPA改性沥青、SBS改性沥青和PPA/SBS复合改性沥青。采用旋转沥青薄膜加热试验(RTFO)模拟沥青短期老化,以研究沥青老化前后变化对沥青混合料的影响。此外,为研究旧路面沥青材料对热拌沥青混合料的影响,制备含30 % RAP的沥青混合料,RAP性能指标见表2。

表1 沥青基本指标(PG64-22)

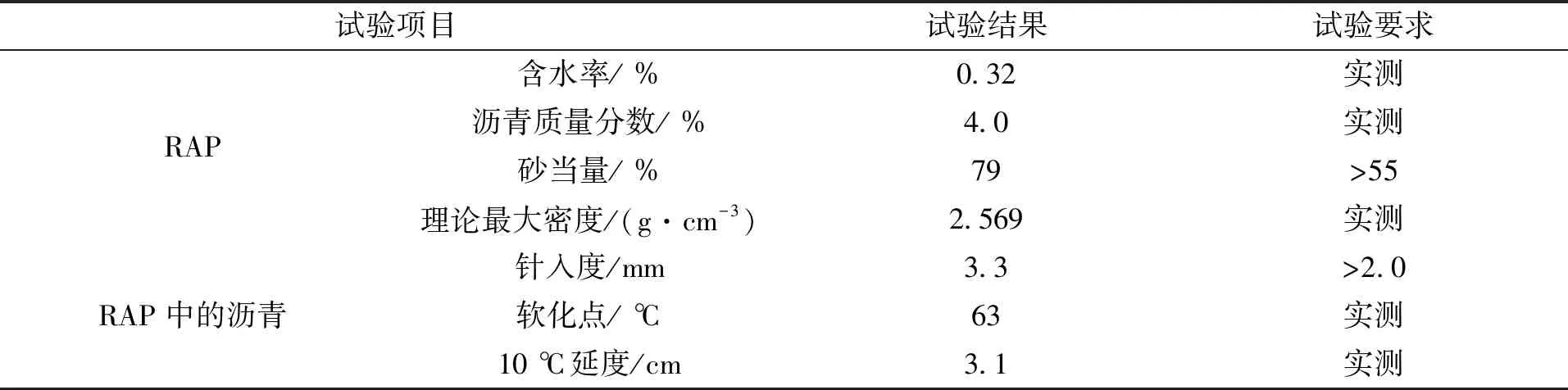

表2 RAP性能试验指标

本文设计了AC-13和AC-16两种沥青混合料类型,以研究不同沥青混合料类型对低温开裂性能的影响,见表3。

表3 不同沥青混合料类型

1.2 试验方案

图1 DCT试验装置

根据ASTM D7317规范要求,进行DCT试验,试验装置如图1所示。试验过程中,首先预加载0.1 kN的荷载,并调整温度箱的温度至试验温度,冷却2 h;之后以恒定的控制位移速率0.167 mm/s将试件破坏,记录试验过程中的荷载-位移曲线,以此作为评价沥青混合料抗裂性能的主要依据。本文的试验温度为-12 ℃,每种试件类型至少3个重复试件。

1.3 低温抗裂性能评价方法

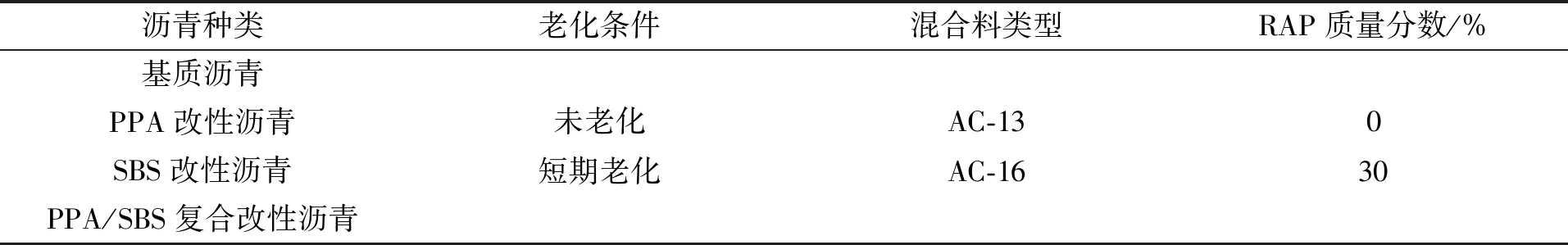

每次沥青混合料DCT试验,均可得到荷载-位移曲线,典型DCT试验结果如图2所示。以此荷载-位移曲线为基础,可计算多种沥青混合料抗裂性能指标,例如断裂能、柔性指数和韧性指数等。但多项研究表明[7-8],这几种断裂参数评价沥青混合料都有局限性。本文选取断裂应变容限值(fracture strain tolerance,FST)作为沥青混合料抗裂性能评价指标,已有研究表明[12],FST在评价沥青混合料抗裂性能时误差小、准确性高,适用于DCT试验评价沥青混合料抗裂性能。

FST可按式(1)进行计算,其中,FST为本文的抗裂性能评价指标,断裂应变容限值;Gf为断裂能,见式(2);Sf为断裂强度指数,见式(3)。

(1)

(2)

其中:Wf为破坏混合料试件所做功;t为试件厚度;L为试件的断裂区长度。

(3)

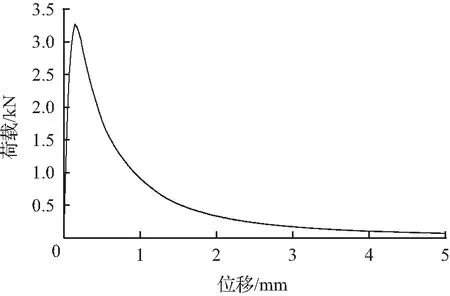

其中:Fmax为DCT试验所获得的最大峰值荷载;a和L参数的确定,如图3所示。

图2 典型DCT试验的荷载-位移曲线

图3 DCT试件相关参数的确定

2 试验结果与数据分析

基于DCT试验得到每种沥青混合料断裂应变容限值,本节详细讨论各种参数变化对沥青混合料抗裂性能影响,主要包括:RAP掺量、老化条件、结合料类型和级配类型。

2.1 RAP掺量

首先,本文探讨了RAP掺量对沥青混合料低温抗裂性能的影响。图4和图5均为AC-13型沥青混合料时,不同RAP掺量的沥青混合料断裂应变容限值。其中,图4为未老化时4种沥青混合料的断裂应变容限值,从图中可以看出,当沥青混合料中掺加30 %RAP后,其断裂应变容限值有了明显下降,每种沥青混合料的断裂应变容限值下降了平均17.6 %,这说明30 %RAP对于沥青混合料低温抗裂性能有很大的影响。图5为老化后4种沥青混合料的断裂应变容限值,和图4类似,加入30 % RAP后,4种沥青混合料的平均断裂应变容限值下降了22.3 %。综合来说,尽管加入RAP会降低沥青混合料成本,但其低温抗裂性需要在混合料设计时予以考虑,尤其在冬季温度较低的地区更应注意。

图4 RAP掺量对断裂应变容限值的影响(未老化,AC-13)

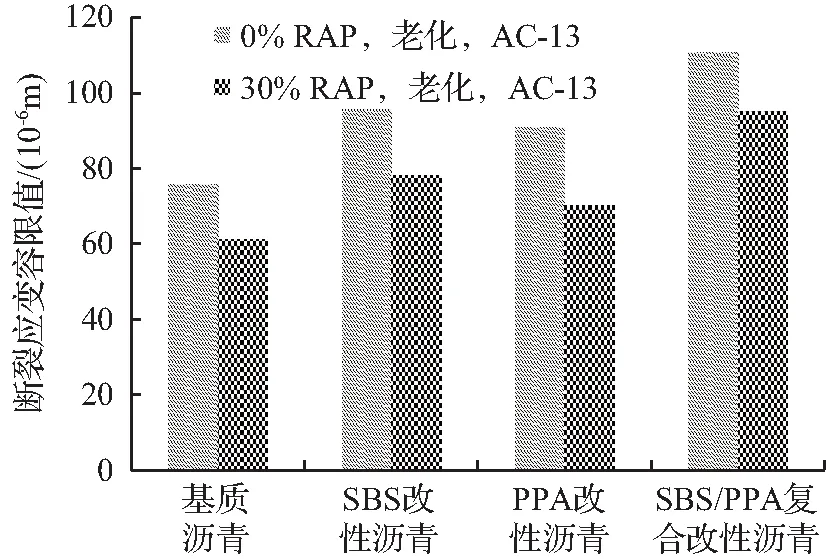

图5 RAP掺量对断裂应变容限值的影响(老化,AC-13)

2.2 老化条件

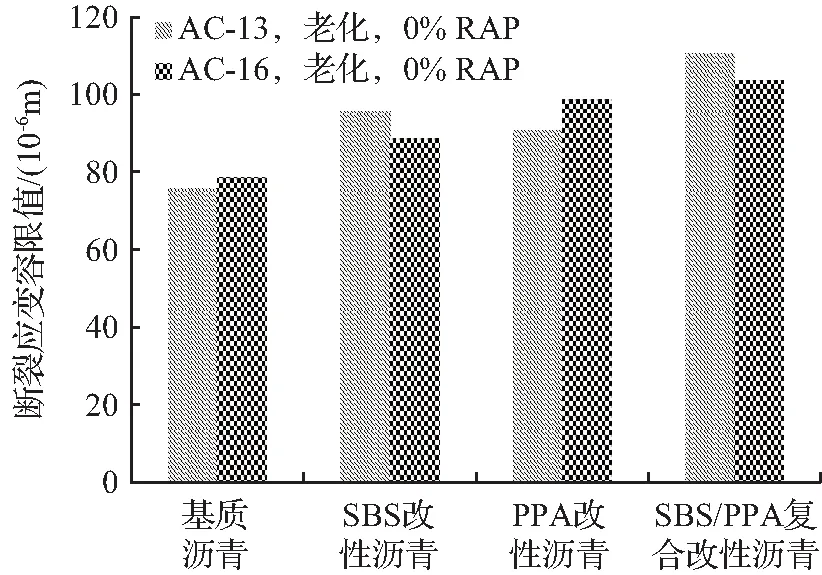

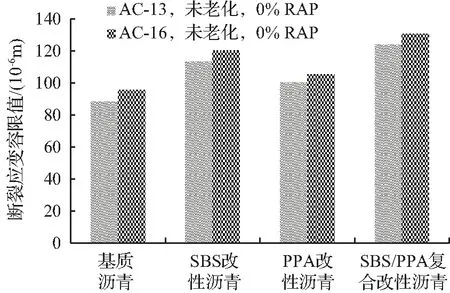

本节对比分析了短期老化与未老化沥青混合料之间的低温抗裂性能。图6和图7分别为AC-13和AC-16型、未掺加RAP时沥青混合料的断裂应变容限值结果。从图6和图7中均可以看出,未老化的沥青混合料的FST值均高于老化后的沥青混合料FST值。对于AC-13型沥青混合料来说,老化后的4种沥青混合料FST值平均下降15 %,其中SBS改性沥青混合料的FST值下降最多,达到了20 %左右。对于AC-16沥青混合料,老化后的4种沥青混合料FST值平均下降22 %,同样是SBS改性沥青混合料的FST值下降最大,达到了36 %。分析原因为,老化使得沥青变硬变脆,在低温状况下更为明显。老化后的沥青混合料尽管可能所产生的最大拉应力值较大,但其断裂速度会加快,从而导致断裂指数FST值变小。

图6 老化对对断裂应变容限值的影响(0 % RAP,AC-13)

图7 老化对对断裂应变容限值的影响(0 % RAP,AC-16)

2.3 结合料类型

本小节主要分析不同沥青改性类型对混合料低温断裂性能的影响。本文中有4种不同的改性沥青混合料,分别为PPA改性沥青、SBS改性沥青、SBS/PPA复合改性沥青及基质沥青。图8和图9分别为不同改性沥青混合料的断裂应变容限值对比图。从图中可以看出,基质沥青混合料的FST值均比3种改性沥青混合料的FST值低,4种沥青混合料的FST排序为SBS/PPA复合改性沥青>SBS改性沥青>PPA改性沥青>基质沥青混合料。

图8 结合料类型对断裂应变容限值的影响 (0 % RAP,老化)

图9 结合料类型对断裂应变容限值的影响 (0 % RAP,未老化)

2.4 级配类型

本节比较了不同级配时的沥青混合料断裂应变容限值,需要说明的是,在制作DCT试件的过程中,需要切割、钻孔等步骤,可能会使沥青混合料的体积指标发生变化,本文并没有将这种误差考虑在内。不同混合料级配类型对沥青混合料低温抗裂性能的影响仍可从图8和图9中获得。从图8中可以看出,不同级配类型的沥青混合料FST值变化呈现随机性,并没有观察出明显的趋势。图9中AC-16型沥青混合料FST值较AC-13型沥青混合料FST值高,但并不明显。需要说明的是,每个FST值均由3个重复试验得到,而AC-16型沥青混合料的FST变异性较大,3个重复试验FST结果的变异性平均达到了32 %,而AC-13型沥青混合料的FST变异性的平均值仅为15 %,因此AC-16型沥青混合料的低温断裂结果呈现的变异性较大,可能由于AC-16型沥青混合料的级配较粗,试件的沥青与集料分布导致了低温断裂试验差异性较大。

3 断裂过程模拟

为分析DCT试验过程中沥青混合料试件的损伤规律、裂缝的萌生和扩展机理,采用有限元方法研究DCT试验的整个过程,并与试验中的结果进行对比分析,探究试件的损伤规律。

3.1 内聚力模型

内聚力模型(cohesive zone model, CZM)已应用于混凝土、陶瓷等材料中,CZM模型包括指数型CZM和双线性CZM模型。根据已有研究,通常双线性CZM模型更适合沥青混合料的模拟[13-15]。

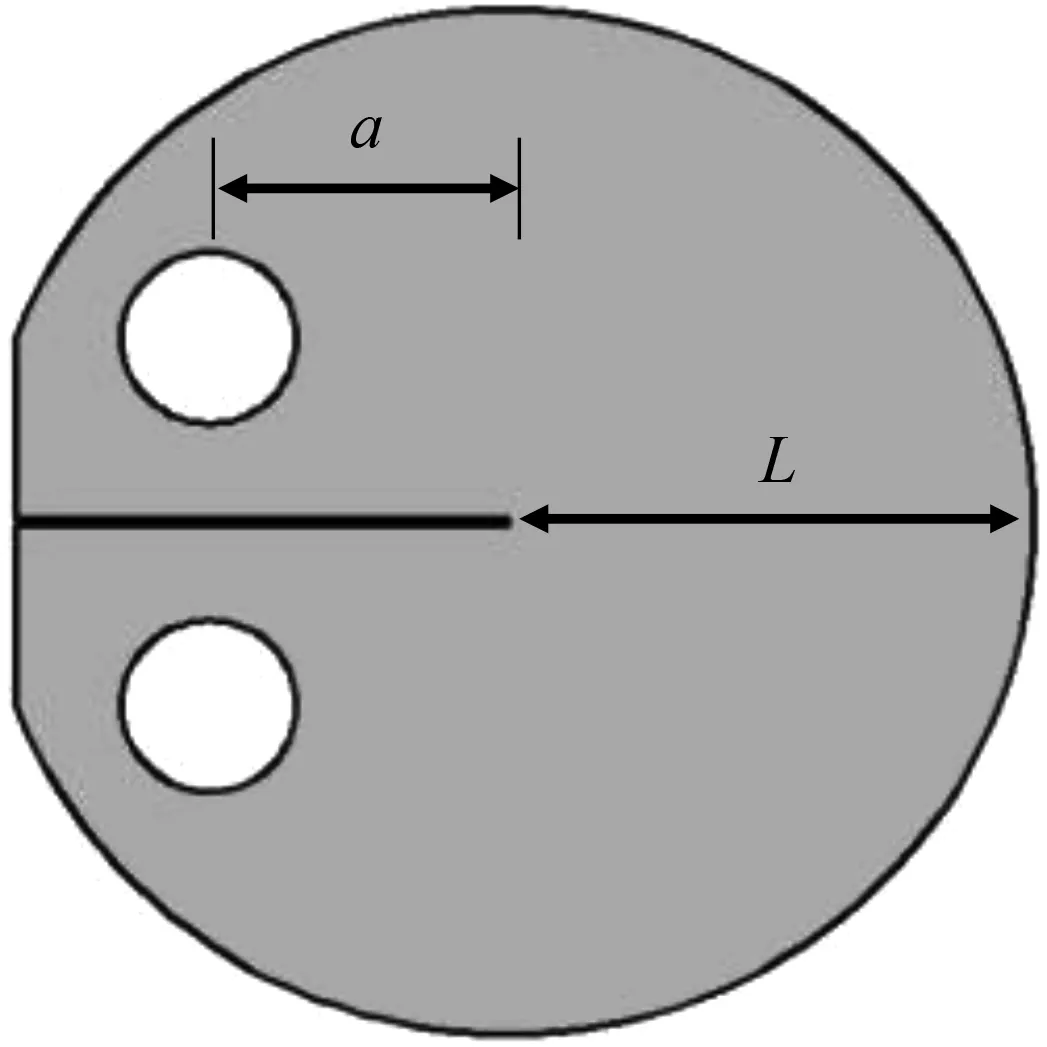

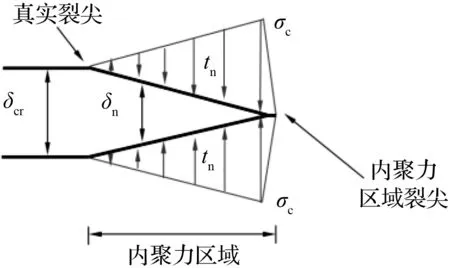

内聚力模型将材料的物理断裂局限在内聚力区域内,这个区域由两个假想面来定义,界面上作用有内聚力,I型断裂的内聚力模型如图10所示。tn和δn分别表示法向内聚力和法向位移,裂缝尖端的内聚力为零,内聚力最大的点称为内聚力区域尖端。内聚力区域就是材料裂缝尖端和内聚力区域尖端之间的区域,在这个区域内将产生复杂的断裂行为(包括非线弹性断裂)。

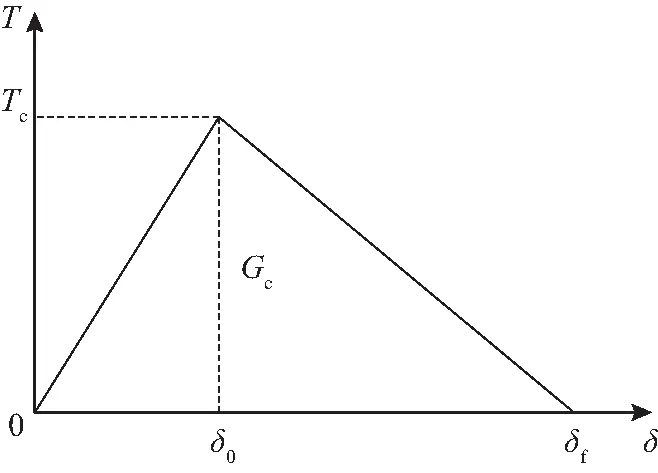

双线性内聚力模型的T-δ曲线如图11所示,其中:T为内聚力;δ为裂纹面的相对位移;Tc为材料的力学强度,是内聚力所能到达的最大值,称为开裂强度;δ0为内聚力达到Tc时裂纹面的位移;δf为裂纹面的最大位移,称为失效位移;Gc为断裂能,是指裂纹面从位移为0直到完全分离所消耗的能量,也即材料从完好到断裂所吸收的能量。

对于双线性CZM模型的参数,断裂能Gc和抗裂强度Tc可通过试验中获得。双线性CZM模型可采用Abaqus中的cohesive element实现,Abaqus中引入损伤系数D来表征材料的破坏水平,对于双线性CZM模型中的D表达式见公式4。在裂缝的形成过程中,D从0增加到1,当D等于0时,表示材料没有损伤,当D等于1时,表示材料已经断裂。

图10 内聚力模型示意图

图11 双线性CZM模型的T-δ曲线

(4)

式中:δmax为加载过程中裂缝面相对位移达到的最大值;δ0是内聚力达到抗裂强度时的位移值;δf为材料断裂时裂缝面的相对位移值。

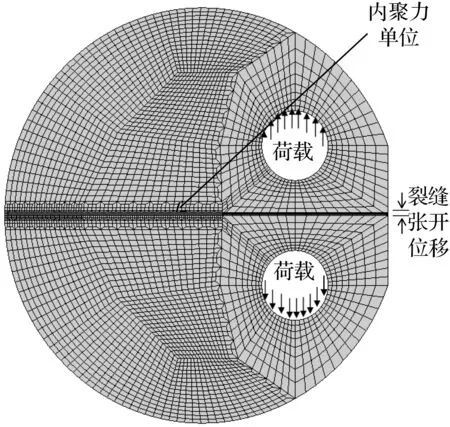

图12 试件有限元模型

3.2 算例分析

应用有限元技术建立标准DCT试件大小的沥青混合料试件模型及网格划分,如图12所示。其中,在试件的断裂面上设置内聚力单元,其余部分假定材料参数为均质、线弹性材料,并将试件简化为平面应变问题进行考虑。在试件的2个孔处分别施加向上和向下的位移荷载,并在试件水平处的断裂位置处细化网络划分。

在选取有限元参数时,选取未掺加RAP、未老化、AC-13级配条件下的基质沥青混合料相关数据,作为有限元数值分析时的输入参数。其中,弹性模量采用-12 ℃、10 Hz下的沥青混合料动态模量,开裂强度和断裂指数分别为本文试验中的所得数据,见表4。

表4 沥青混合料材料参数

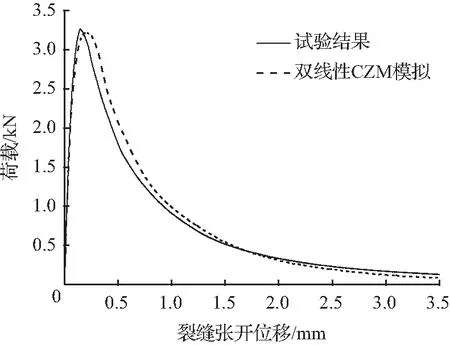

图13 DCT试验的数值模拟及试验结果对比图

试验结果与双线性CZM模型数值模拟结果如图13所示。其中,纵轴为试验过程中的荷载值,横轴为DCT试件的裂缝张口位移。从图13中可以看出,整个试验过程中荷载经历从0到最大荷载3.25 kN,再逐步下降趋近于0的过程。从曲线的初始阶段可以观察到,当荷载小于3 kN时,试验结果和模拟结果基本相吻合,直接荷载达到3 kN之后,试验结果和数值模拟结果稍微出现偏差。根据已有研究成果[16],当荷载达到最大荷载的90 %左右时,试件即有损伤出现,即在3 kN到3.25 kN这个阶段,DCT试件切口处开始出现微裂纹,在界面发生了较为复杂的变化,这个阶段的试验结果不稳定,因此数值模拟与试验开始有了部分偏差。但从整体来看,本文的数值模拟结果与试验结果还是比较吻合的。

沥青混合料DCT试验过程可以分为以下几个阶段,断裂全过程如图14所示。

① 初始加载阶段:试件加载处受到了较大的压应力,中间部位切口处受到了较大的拉应力作用。在约为60 %峰值荷载时,试件切口处有明显的拉应力集中,随着荷载的逐渐增加,试件切口处会首先发生局部破坏。

② 试件损伤阶段:随着荷载的增大,试件横轴中间的拉应力逐渐增加,当拉应力值超过沥青混合料的抗拉强度时,试件切口处开始发生损伤。随着荷载的继续施加,损伤区域各点的损伤值会逐渐增多。

③ 裂缝产生阶段:随着荷载的继续施加,DCT试件切口处的横轴部分区域的损伤值就会达到1,相应的部位就会产生一定长度的宏观裂缝。裂缝出现后,试件的承载能力降低,施加的荷载值下降。

④ 裂缝扩展阶段:试件产生宏观裂缝之后,荷载逐渐下降,但此时裂缝需要继续扩展,同样需要施加一定荷载。

⑤ 试件完全破裂:当裂缝扩展至DCT试件切口尾端时,试件彻底损坏,失去承载能力。

(a) 初始加载

4 结论与展望

① 利用DCT试验,采用断裂应变容限值评价了不同沥青混合料的低温抗裂性能,结果表明,高含量RAP掺量和沥青老化均会对沥青混合料低温性能有不利影响;级配对沥青混合料低温性能的影响并不大,但粗级配沥青混合料的断裂指标值变异性较大;使用改性沥青或复合改性沥青会增加沥青混合料的低温抗裂性。

② 使用双线性CZM模型分析了沥青混合料DCT断裂试验,并对试件的损伤规律和裂缝的形成、扩展进行了分析,研究表明,沥青混合料DCT试验过程可分为5阶段,即初始加载、试件损伤、裂缝产生、裂缝扩展、试件完全破裂,有限元模拟和试验结果有很好的一致性。

③ 在将来的研究中,可建立DCT试验数据库,采用灰色关联的方法具体分析不同因素对低温抗裂性能的影响程度,为低温地区施工提供参考。