预应力混凝土箱梁施工阶段受力及变形监测分析

2021-04-12牙韩斌

牙韩斌

摘要:文章以某预应力混凝土箱梁为研究对象,通过数值模拟分析了施工过程中箱梁的应力和变形特点,并将实测数据与数值结果进行了对比分析,得到以下结论:在预应力张拉过程中,支座截面应力整体变化最小,其次是1/4截面,最大的是跨中截面,实际监测数据均小于允许值,说明设计满足要求;初始时跨中截面挠度较大,当到工况5时箱梁截面位移趋于0,此时预应力与自重所产生的拉应力基本抵消,截面开始表现受压;随着预应力逐步增大,截面开始产生预拱度,致使截面上边缘的拉应力增大;预应力钢束作用下,箱梁的中心出现上凸的反拱,其可以增大防止梁跨中挠度过大而出现手拉破坏,即增大梁的抗裂性;采用有限元软件可以较为合理地模拟箱梁的受力性能,并可用来预测桥梁施工过程中的受力和变形。

关键词:预应力;混凝土箱梁;受力;变形;数值模拟

0 引言

预应力混凝土箱梁施工过程中其受力和变形一直是工程师密切关注的问题,由于其面临很多不确定因素的影响,因此施工过程中应加强监测和分析。近年来,国内学者对此进行了一些研究,主要有:胡志红,赵启林等[1-2]以某预应力混凝土连续梁-刚构组合箱梁桥为研究对象,采用ANSYS建立有限元模型,分别计算了4种荷载工况下箱体的应力分布情况,并监测箱梁混凝土养护过程中的横向应力,分析了箱梁底板纵向裂缝开裂原因;赵志刚,陈伟庚等[3-4]以某预应力混凝土连续箱梁跨既有线路顶推施工工程为研究对象,制定了各施工阶段的监测方案,测试了从梁体浇筑阶段的预应力张拉至落梁阶段全施工过程中结构的应力及变形;徐善中、杨建勇等[5-6]以预应力混凝土连续梁桥采用悬臂法施工为例,结合施工方案施工和实测数据对Midas CiviL建立的模型参数进行修正,利用自适应控制方法对桥梁施工过程进行安全施工控制,从而保证预应力混凝土连续箱梁桥的施工安全。本文主要以某预应力混凝土箱梁为研究对象,采用数值模拟的手段重点分析了施工过程中箱梁的应力和变形特点,并将实测数据与数值结果进行了对比分析,研究结果可为类似工程设计和施工提供参考和借鉴。

1 工程概况

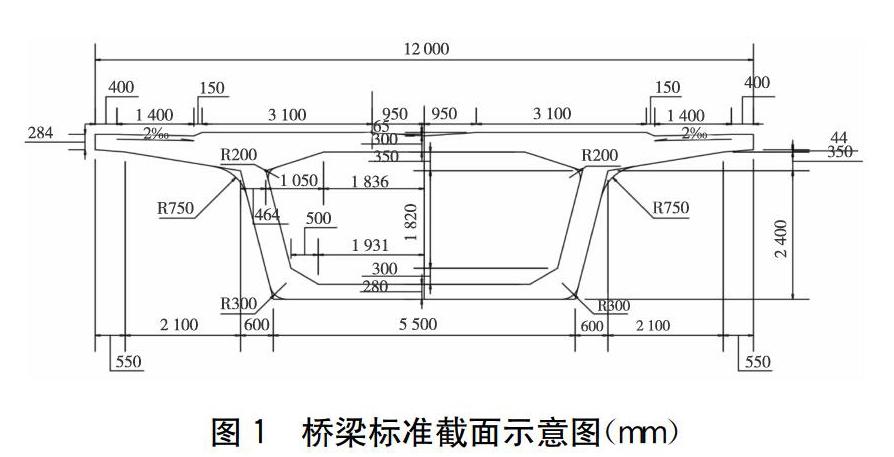

某预应力混凝土箱梁工程,桥梁全长为456.6 m,共12跨,设计使用寿命为100年。其箱梁结构类型为单箱形式,施工方法为现浇。[KG(0.05mm]桥梁截面尺寸如下页图1所示,本文主要研究3 #和4 #桥墩中间的4 #梁段,该段梁总长30.5 m,宽度为13 m,计算跨度为30 m,使用C50标号混凝土,该段梁的重量约785 t。

2 数值建模

2.1 模型建立

图2为采用大型有限元软件Midas Civil建模得到的桥梁4 #梁段箱梁模型图。方向选取时以箱梁截面横向方向为x轴,以箱梁截面高度方向为y轴,以向上为z轴,且规定以x轴向右、y轴向内以及z轴向上为正方向。跨径为30 m,模型中共有33个节点,共30个单元,并在节点32和33处设有简支支撑。

2.2 工况建立及监测点布置

在施工过程中,将钢绞线预应力张拉分为8个阶段,如表3所示,钢绞线布置如图3所示,钢束抗拉强度设计值为1.86 GPa。

对于梁的位移监测,使用位移计进行,主要对跨中、1/4截面和支座处截面进行位移监测,如图4所示。

3 箱梁应力及变形结果分析

3.1 实测数据分析

如图5所示,为现场实际监测得到的不同工况下不同截面的最大应力值曲线。由图可知,在预应力张拉过程中,支座截面应力整体变化最小,其次是1/4截面,最大的是跨中截面。且在工况1至工况5过程中,应力变化量较小,之后工况应力值大幅度增长。对于拉应力的允许值,可以按照式(1)计算:

经过计算,允许最大拉应力和压应力分别为25.1 MPa和2.2 MPa,而实测最大拉应力和压应力分别为15.5 MPa和2.0 MPa,实际监测数据均小于允许值,说明设计满足要求。

如图6所示,为现场实际监测得到的不同工况下不同截面的挠度曲线。由图可知,初始时跨中截面挠度较大,当到工况5时梁截面位移趋于0,说明梁体所产生的预应力与自重所产生的拉应力基本抵消,截面开始表现受压;之后,随着预应力逐步增大,截面开始产生预拱度,致使截面上边缘的拉应力增大。

3.2 数值结果分析

图7为梁整体应力和变形云图。由图可知,预应力钢束作用下,从梁的外形来看出现中心上凸的反拱,反拱的存在是有利的,它可以增大,防止梁跨中挠度过大而出现手拉破坏,即增大梁的抗裂性。图中显示箱梁的最大应力和位移分别为15.3 MPa和14.1 mm。

图8为不同工况下不同截面位置处挠度图。由图可知,每种工况下箱梁均是跨中挠度最大,往两侧支座处逐渐减小,且沿跨中两侧挠度基本对称分布。在工况1~5,位移为负,即箱梁在重力作用下向下弯曲,之后,在预应力钢束的逐渐作用下,位移由负变正,在预应力张拉完成之后挠度最大。

3.3 实测数据与数值模拟对比分析

为了验证数值模拟方法是否合理,下页图9给出了实测跨中挠度与数值结果对比图。由图可知,各工况下二者吻合度较好,各工况下实测跨中挠度与数值模拟得到的挠度误差均不超过10%,且数值解略大于实测值,说明数值模拟具有一定的安全储备。

图10为实测跨中最大应力与数值结果对比图,由图可知,各工况下二者吻合度较好,各工况下实测跨中挠度与数值模拟得到的挠度误差均不超过8%。综上可知,采用有限元软件Midas Civil可以较为合理地模拟箱梁的受力性能,可用来预测桥梁施工过程中的受力和变形。

4 结语

本文主要以某预应力混凝土箱梁为研究对象,采用数值模拟的手段重点分析了施工过程中箱梁的应力和变形特点,并将实测数据与数值结果进行了对比分析,得到以下结论:

(1)在预应力张拉过程中,支座截面应力整体变化最小,其次是1/4截面,最大的是跨中截面。实际监测数据均小于允许值,说明设计满足要求。

(2)初始时跨中截面挠度较大,当到工况5时梁截面位移趋于0,此时预应力与自重所产生的拉应力基本抵消,截面开始表现受压;之后,随着预应力逐步增大,截面开始产生预拱度,致使截面上边缘的拉应力增大。

(3)预应力钢束作用下,箱梁的中心出现上凸的反拱,它可以增大,防止梁跨中挠度过大而出现手拉破坏,即增大梁的抗裂性。

(4)各工况下实测跨中挠度与数值模拟得到的挠度和应力误差均较小,说明采用有限元软件可以较为合理地模拟箱梁的受力性能,并用来预测桥梁施工过程中的受力和变形。

参考文献:

[1]胡志红,王 攀,邹红丹.某预应力混凝土箱梁桥悬臂施工中底板纵向裂缝成因分析及处理措施[J].世界桥梁,2015(3):86-90.

[2]趙启林,周旺进,江克斌.预应力混凝土箱梁桥施工中的裂缝成因分析与修补[J].公路交通科技,2006(6):89-92,107.

[3]赵志刚.施工工序对桥梁受力及变形的影响分析[J].建筑遗产,2013(22):141-142.

[4]陈伟庚.预应力混凝土连续箱梁顶推施工监测[J].铁道建筑,2018,58(7):53-57.

[5]徐善中.一种宽幅预应力钢筋混凝土连续箱梁人工控制顶升施工与监测的探讨[J].海峡科技与产业,2016(5):108-110.

[6]杨建勇,成 菲.预应力混凝土连续箱梁桥施工过程的应力监控[J].企业科技与发展,2015(24):53-54.