基于simufact.welding的中厚板多层多道焊数值模拟分析

2021-04-12广东工业大学郑银湖宋永胜

广东工业大学 郑银湖 宋永胜 邓 静

针对中厚板的多层多道混合气体保护焊在焊接过程中焊接顺序对焊接质量的影响,特别是焊接应力导致的焊接形变问题。本文采用simufact.welding焊接仿真软件对焊接过程进行数值模拟分析,对V型焊缝进行建模仿真分析,得出不同焊接顺序对焊接形变的影响。实验表明:顺序焊接比交叉焊接的最终焊接形变量更小,反向顺序最终焊接形变量略小于正向焊接形变量。

随着工业焊接自动化的发展,自动化焊接技术在制造业中发挥着越来越大的作用,但是由于焊接过程是一个受热不均匀的热循环过程,焊接过程中冷金属与热金属形变的不一致性导致焊接母材产生焊接应力,进而影响了焊接构件的最终焊接质量。焊接结构破坏事故许多是由焊接应力和焊接变形所引起的。其中,焊接形变和焊接裂纹是最普遍的现象。本文以中厚板三层六道V型焊缝为研究对象,运用simufact.welding焊接仿真软件研究不同焊接顺序对焊接形变的影响,为实际中厚板多层多道焊接提供了指导意义。

1 焊接模型

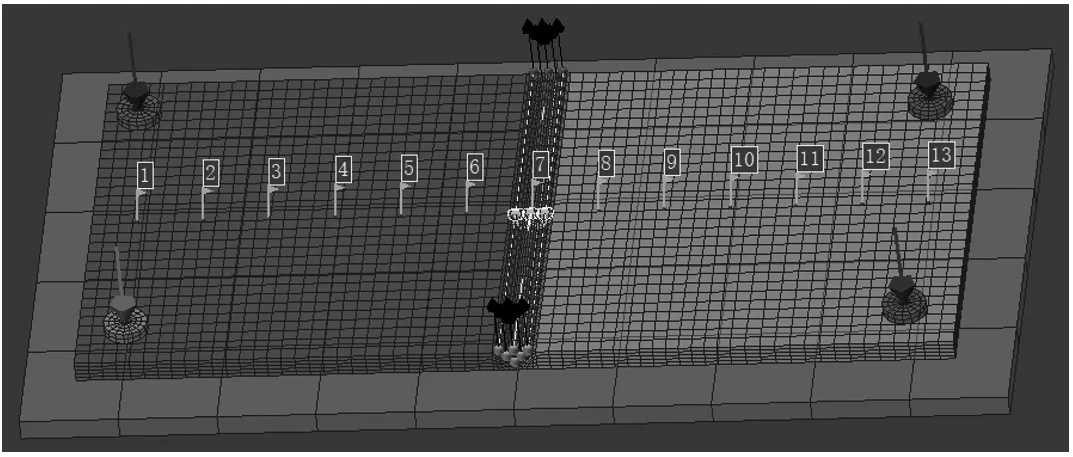

利用Solidworks 进行焊接三维模型构建,包括了两块200mm×200mm×10mm的Q235低碳钢板、六条焊道且钢板一侧打磨有45°角的坡口。确定好装配关系后将焊接三维模型保存为parasolid格式文件,再将该模型导入Hypermesh软件进行网格划分,获得其有限元模型,生成bdf格式文件后将其导入simufact.welding几何模型之中进行仿真实验。此外,在simufact.welding软件中绘制焊接构件支撑平台,并且对焊接构件施加非完全约束,分别位于钢板的四个顶点用于模拟实际焊接过程中的固定夹具,每个夹具施加以200N的力,方向垂直于钢板向下。整体焊接有限元模型如图1所示,焊道有限元模型如图2所示。

图1 整体焊接有限元模型

图2 焊道有限元模型

2 simufact.welding环境参数配置

2.1 热源模型选择

常见的焊接热源模型有高斯热源模型、椭圆模型和双椭圆模型。Goldark提出的双椭球热源模型由前后两个不同的1/4椭圆组成,如图3所示,双椭球热源模型相对于椭圆模型能够更好的模拟实际焊接热源温度梯度的变化。且考虑到本研究对象为具有对称性的V型焊缝,采用双椭球热源模型能够进行更逼真的数值模拟分析,获得结果与实际焊接结果更为接近。

双椭球热源模型由前后1/4椭球模型组成,其前半部分热流密度分布函数为:

图3 双椭球热源模型

普通电弧焊的熔池的深宽比约为1:1,即d=b。而b通常为热源斑点半径,取3.7mm。η为焊接功率,考虑到焊接过程中存在铁水飞溅情况,实际焊接效率要略低于焊机效率,取0.8。U为电弧电压(V),I为电弧电流(A),焊接总共分为三层共六道,每一层焊接采用不同的电压电流。底层焊由于钢板连接处较薄,为防止焊穿,电弧电压取17V,电弧电流取100A。中间层电弧电压保持不变,电弧电流取130A。盖面焊通常为了焊道厚度略高于焊接平面,都会施以较大功率的热源,电弧电压保持不变,电弧电流取159A。

2.2 软件参数配置

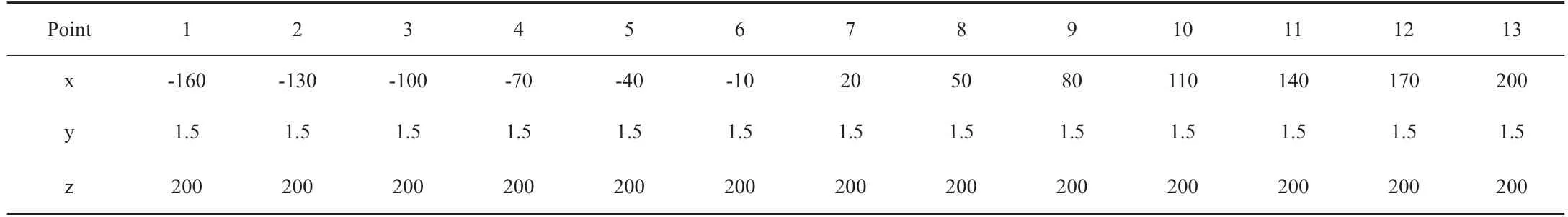

焊枪和钢板均采用Q235材质,在simufact.welding对应于S235-SPM-sw材料。室温设置为20℃,焊接速度为10mm/s。考虑重力作用,且重力加速度设置为9.80665m/s2,方向向量垂直向下。设置2个组件,1个支撑平台,4个工装夹具以及6条焊接轨迹,焊枪姿态垂直于焊接平面向上,求解器类型为Pardiso Parallel Direct Solver。为了能够准确获得冷却后的钢板形变结果,工装夹具、支撑平台作用时间以及求解器求解时间都要设置得足够大,取2000s。同时设置13个跟踪点,如图4所示,跟踪点坐标如表1所示。

3 仿真实验及其结果

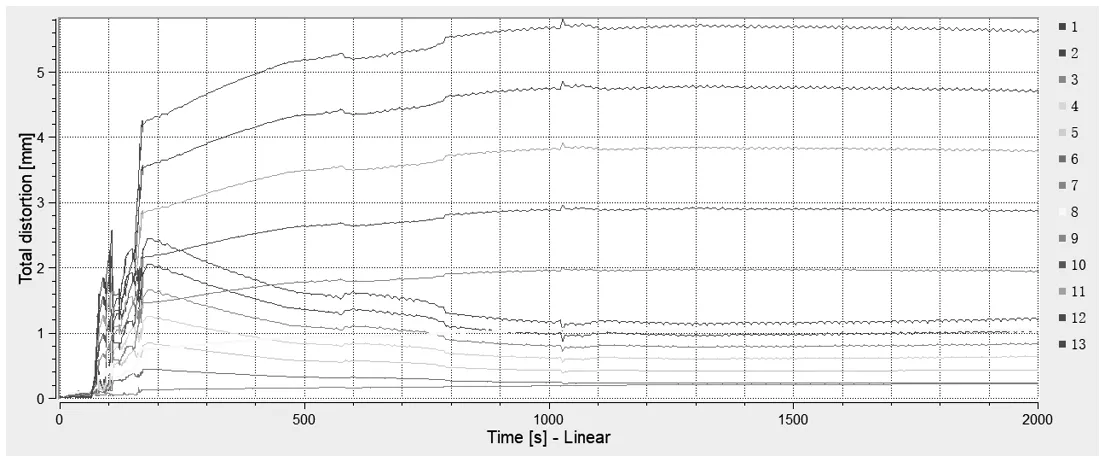

本文采用80%二氧化碳和20%氮气混合气体保护焊对三层六道焊进行焊接仿真,主要研究焊接顺序对焊接形变的影响,分13个追踪点可以画出形变量和时间的关系曲线,如图6可以看出。在方案一中,左钢板的形变程度小于右钢板,形变方向向上。且形变量随着追踪点与焊缝距离的增加而增加。焊接至第三道焊缝时,焊接构件形变量大幅度增加。即便是在焊接结束后,即170s,由于钢板余热的存在,焊接构件仍然会以缓慢的速度逐渐变形,直至钢板完全冷却后趋于稳定值。焊件最终最小形变量为0.02mm,最大形变量达到6.26mm。为三个方案,如图5所示。方案一为交叉焊接,方案二为正向顺序焊接,方案三为反向顺序焊接。每条焊缝的焊接冷却时间都为10s,即第一道焊道起止时间为0至20s,第二道焊道起止时间为30至50s,第三道焊道起止时间为60至80s,第四道焊道起止时间为90至110s,第五道焊道起止时间为120至140s,第六道焊道起止时间为150至170s,如图5所示。

表1 跟踪点坐标

图4 跟踪点分布图

方案一为交叉焊接顺序,根据设置的

图5 焊接顺序方案

3.1 方案一结果分析(见图6)

图6 方案一仿真结果

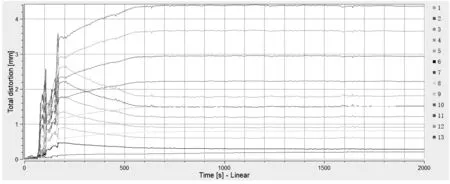

3.2 方案二结果分析

方案二为正向焊接顺序,仿真结果如图7所示,左钢板的形变程度小于右钢板,且形变量随着追踪点与焊缝距离的增加而增加,最后趋于稳定,与方案一相对比,总体变化趋势一致。但由于焊接顺序的不同,焊件最终形变量最大值为4.86mm,最小形变量为0.02mm,比方案一总体形变量低22.4%。

图7 方案二仿真结果

图8 方案三仿真结果

3.3 方案三结果分析

方案三为反向顺序焊接,仿真结果如图8所示。在170s处,即焊接刚刚结束,此时出现了焊接形变的峰值,但是后期由于形变方向以及工装夹具的作用力,焊件的形变变小,最终趋于稳定值。焊件最终形变量最大值为4.7mm,最小值为0.01mm,略优于方案二。

结论:针对中厚板的多层多道焊接,以三层六道焊为例,焊接顺序的不同对焊件最终形变量具有一定的影响。根据三种方案的数值模拟分析结果表明,交叉顺序焊接的形变量最大,其次为正向顺序焊接,反向顺序焊接的最终形变量最小。此外,根据本文方案结果可以进一步推测,只要恰当设置焊道焊接顺序,可以最大限度得利用钢板自身的反形变量与正向形变量相抵消,从而实现焊件总体变形量的最小化。相关实验和验证将在后续的研究中进行开展。