基于CFD 的不同开度下顺序阀管路稳定性分析

2021-04-12魏春雨何美双

魏春雨, 潘 捷, 何美双

(沈阳建筑大学 机械工程学院, 辽宁 沈阳 110168)

0 引言

在各类液压系统中,顺序阀应用场合多样,包括煤矿机械、车辆工程、航空航天等领域[1]。 在液压系统中,顺序阀犹如自动开关,它以进口压力油或外来压力油的压力为信号,当信号达到调定值时,阀口开启,使所在油路自动接通,故顺序阀的启闭特性直接影响到阀的使用效果[2,3]。许多学者已开展了对顺序阀的研究, 积累了许多宝贵的经验和数据。 刘贤东等人针对配汽方式引发的机组轴系故障进行机理分析,提出对称对角进汽、增加配汽阀点、减小阀门开启重叠度以及根据轴承承载情况确定合适的阀门开启顺序这四种方案, 对超临界机组的顺序阀优化改造。改造后,机组运行的安全性和经济性得到了显著提高。程萍等人针对典型的直动式与先导式顺序阀的结构,建立了两种顺序阀的仿真数学模型, 通过修改参数来仿真顺序阀产生故障的原因, 为以后顺序阀的设计及排障起到重要作用。 霍家林等人对有弹簧预压力的插装顺序阀及其双缸回路进行了联合仿真, 得到了插装顺序阀阀芯的受力、速度与位移情况[4-6]。

1 研究内容与研究方法

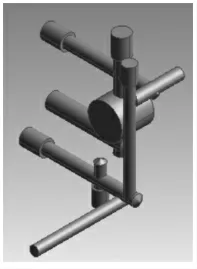

本文所研究的顺序阀主要结构包括进油口、阀芯腔、单向阀腔、出油口。 结构图如图1 所示,其中,进油口A 通过第一油道与阀芯腔相通, 阀芯腔通过第二油道与出油口P 相通;进油口A 通过第三油道与单向阀腔相通,单向阀腔通过第四油道与出油口P 相通。

图1 SV 顺序阀结构图

当油液通过单向阀进入活塞腔时, 产生的液动力会推动推杆向前移动,直至打开阀门使得油液通过第四油道从出油口P 流出。 阀门启闭时,阀口开度的突变,阀门下游极易产生漩涡、二次流、空化等复杂流动状态,导致阀门在瞬态工况下运行故障。 本文应用ANSYS Workbench中FLUENT 模块, 模拟了密度为956kg/m3, 黏性系数为0.18kg/(m·s)的流体介质在阀门开启前的流场,并且研究了流体介质注入的瞬态过程中不同开度管路流动中的流量、压力变化情况。

2 数学模型与流体建模

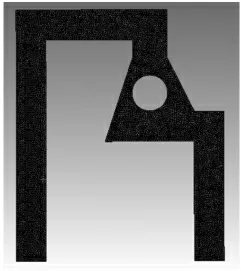

顺序阀在工作时,液压油流经活塞缸,产生的液动力使活塞缸内弹簧压缩,使得推杆前伸从而开启阀门,此时进口管道直接连通出口管道,三维模型如图2 所示、四个油路的流体域如图3 所示。 在研究不同开度下顺序阀管路内流场时,于阀口上下游建立管路二维模型,其中二维模型的尺寸设置完全与实物相同,方案具有可行性,二维模型如图4 所示。流动管路进出口直径为5mm,钢球直径6mm,以钢球被推杆推动量确定阀口开度,阀门全关时开度为0, 全开时的开度为5mm, 分别建立开度为1mm-5mm 的阀门开度研究流场变化。仿真时设定流动为湍流,不考虑能量交换与热传递,流体密度为956kg/m3,黏性系数为0.18kg/(m·s),流动过程满足质量守恒定律,建立连续性方程和动量方程如下:

图2 SV 顺序阀三维模型

图3 阀门开启前管路三维模型

图4 阀门上下游管路二维模型

连续性方程:

式中:ρ—密度;vx,vy,vz—X,Y,Z 方向速度矢量;P—压力;μe—有效粘度;gx,gy,gz—重力加速度分量;Tx,Ty,Tz—粘性损失。

3 网格划分与边界条件

3.1 网格划分

本文运用Meshing 对模型进行网格划分,为保证计算精度,三维流体域模型网格划分时选择四面体网格,单位尺寸为0.5mm,设置膨胀层数为5,局部加密有曲率变化部位;二维模型网格划分时选择三角形网格,单位尺寸为0.3mm,检验网格质量Skewness 与Element Quality 的平均值分别为0.04883 与0.96998,网格质量优秀。 如图5、图6 所示。

图5 阀门开启前管路三维模型网格划分

图6 阀门上下游管路二维模型网格划分

3.2 边界条件

对三维模型进行参数设置时,根据顺序阀的工作情况,设置速度为进口边界条件, 大小为6.6386m/s, 设置大小为7MPa 的压力出口为出口边界条件, 管路壁面设置刚性壁面, 流体介质为液压油,密度为956 kg/m3,黏性系数为0.18kg/(m·s);在分析阀口开度不同时的流场问题中, 设置出口边界条件为自由出流outflow,其他条件不变。

4 仿真结果分析

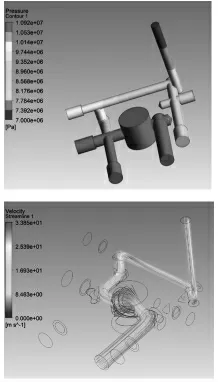

当液压油从进油口流经活塞缸之前时, 管道内压力速度场如图7 所示。从图中可以看出,仿真出进口压力达到10.92Mpa 左右,且压力随着流体介质在管道内流动逐渐减小;管道内速度逐渐增长,在出口处达到最大;阀芯内部产生了比较大速度分布不均情况,这是涡流产生的主要原因。

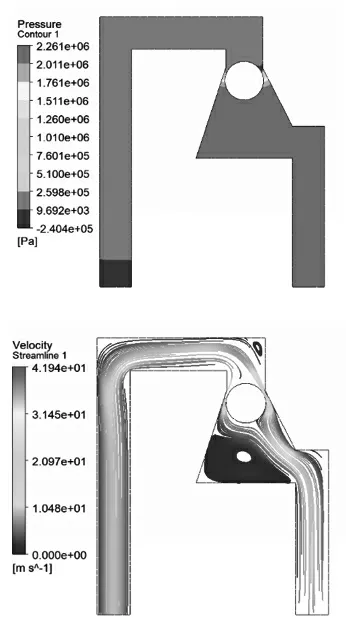

当阀口开度为1mm 时, 阀口上下游管路的压力速度场如图8 所示。从图中可以观察到,由于阀门的阻碍作用,在阀门上下游管道的压力场产生很大梯度,其入口压力达到2.261×106Pa。 此外从压力图中可以清楚的看出压力分为3 个不同压力层, 在阀门附近压力减小而速度突增,节流作用明显。

图7 阀门开启前管道内压力场与速度场

图8 阀口开度为1mm 时管道内压力场与速度场

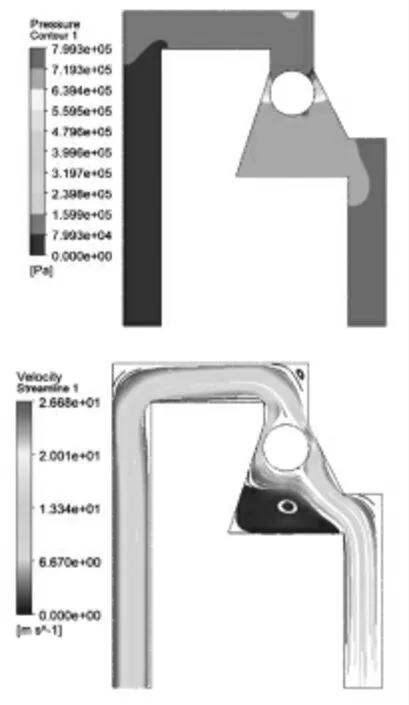

当阀口开度为2mm,3mm,4mm,5mm 时, 对比不同开度下顺序阀管路内流场的压力流速可以发现,随着开度的逐渐增大,进口压力逐渐减小,最大进口压力从7.993MPa减少到3.365MPa 左右。 最大流速从41.94m/s 减少到13.36m/s 且位置不变,阀芯腔内部空化程度也明显降低。观察阀口开度为1mm 与2mm 时发现压力成明显梯度,此时顺序阀的节流效果依旧明显,同时阀口处的流速与进口流速差值巨大,为进口流速的4 倍,见图9。

阀口开度为3mm、4mm 时,阀门的节流作用减弱,在阀口附近的压力变化逐渐呈稳定趋势,变化梯度大幅降低,阀口处的压力区域向外扩展,缩小了阀前高压区与阀后低压区域面积。 阀口附近的流速明显下降,最高速度大约稳定在进口速度的2 倍以内,阀芯腔内涡流回旋程度也有所下降,见图10~图11。

图9 阀口开度为2mm 时管道内压力场与速度场

图10 阀口开度为3mm 时管道内压力场与速度场

图11 阀口开度为4mm 时管道内压力场与速度场

阀口开度最大时,阀口附近区域压力与进出口区域压力良好过渡,节流作用基本消失,液压油顺利通过。此时阀口处的最高速度下降,阀口前后的液压油流动速度基本保持不变,阀芯腔内涡流回旋程度明显降低,见图12。

5 结论

图12 阀口开度为5mm 时管道内压力场与速度场

阀口瞬态开启时,管道内形成明显压力梯度,球堵承受较大压差, 此时阀口附近流速最高,这是涡流产生的主要原因。

随着阀门开度的逐渐增大,阀口上下游道间高压区域与低压区域界限不再明显,阀口附近流速逐渐下降,阀门内部的漩涡区域范围逐步减小,漩涡间的相互作用逐渐减弱。

本文选用二维模型简化的仿真方法,参数设置上取了一定近似值, 在保证了仿真效果的条件下减少了计算量,为解决有复杂模型的流体仿真提供一种有效的方案。