新型高分子改性调理剂污泥深度脱水处理节能降耗效能

2021-04-12雷清毅

雷清毅

(东莞市圣茵生物有机肥有限公司,广东东莞 523000)

0 前言

污泥板框的压滤装置深度脱水处理工艺之下污泥调理以石灰与三氯化铁联合改性处理操作工艺为主,污泥调质实施过程,其电性质中和剂通常选定Fe3+,中和性质污泥颗粒产生负电荷过后,落实脱稳操作,Fe3+水解性质产物会促使胶体类型聚合物逐步形成,沉淀过后,该部分污泥便会絮凝。氧化钙属于助凝剂,对pH 有着调节作用,可起到改变污泥颗粒整体结构作用。高分子类改性新型的调理剂,可有效改善污泥深度化脱水处理整个过程节能降耗的整体效果。因而,综合分析高分子的改性新型调理剂对于污泥深度的脱水处理当中节能降耗,有着一定的现实意义和价值。

1 实验操作方法

为能够对高分子新型调理剂代替石灰改性的污泥可行性实施有效验证,以某环保科研院所开发高分子的改性新型调理剂污泥深度的脱水处理操作工艺,某污水的处理厂内开展此项生产性的实验操作。此污水厂所设定生活污水的处理能力是3 万t/d,主体工艺属于氧化沟有效生化处理、沉淀池高效处理,出水可达一级A 特定标准便可完成排放;余下污泥予以化学改性和高压板框式压滤处理操作,完成深度脱水,选定石灰和三氯化铁实施改性剂的有调节,对于浓缩污泥落实化学改性及高压板框式压滤处理,待污泥实际含水率小于60%,落实外运填埋操作。此次生产在实验操作以改性污泥的调理改性整个过程为主,以有机新型高分子的调理剂来替代石灰,确保FeCl3的投加量能够减少,以水厂原有污泥有效调理系统与隔膜板框的压滤装置为主,开展污泥脱水新型药剂效果实验操作[1]。

1.1 在操作方法层面

①在实验药剂层面。选定38%质量分析三氯化铁标准溶液,有机新型高分子类改性的调理剂;②在平均的加药量层面。每100m3的污泥加入铁盐溶液80L、0.6%质量分数有机的调理剂4000L。以玻璃钢的铁盐储罐负责储存铁盐溶液,隔膜的计量泵需投加到污泥的调理池内。污泥脱水的压滤装置是450m2高压式隔膜板框的压滤装置。

1.2 在具体操作层面

实操工艺即为:污泥原泥、叠螺装置、污泥的调理池、高压板框式压滤装置、泥饼的外运处理。调理池有效调理和压滤处理实操步骤:调理池内泵入污泥到特定液位,加入特定比例铁盐,实施0.5h 搅拌后即可停止,调理池内需泵入有机高分子调理剂,搅拌装置顺利开启之后,予以1~2min 的搅拌操作。调理完成,借助螺杆泵直接打至板框压滤专用装置当中,落实4000~5500s 的高压隔膜有效压榨处理操作。压滤装置实施进料操作过程,间隔20min 过后,落实5~10s 的搅拌操作,避免污泥迅速沉底后会对污泥正常的进料速度产生影响。

2 结果分析

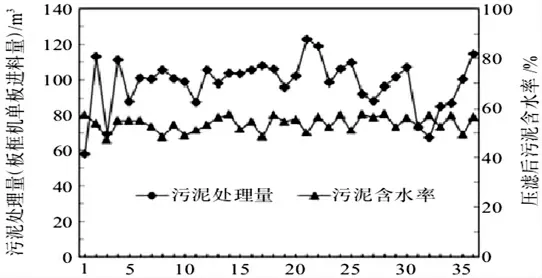

高分子的改性新型调理剂对于污泥深度的脱水处理生产性质实验操作,从2020 年5 月7 日—6 月9 日,一共实施36 批次压滤脱水的运行实验操作,如图1 所示,为污泥的处理量和处理过后的含水率实际情况。

图1 污泥的处理量和处理过后的含水率实际情况

2.1 在含水率层面

依据此次污泥新型脱水的上机实验泥饼实际含水率实测情况可知,调理池内部污泥是97%含水率,经高分子的改性新型调理剂对于污泥深度的脱水处理生产性质实验操作,泥饼的含水率产生变化,但可维持55%范围,要比外运60%泥水的含水率要求低[2]。

2.2 在处理量层面

此次实验操作分别开展36 批次的实验操作,初期启动实验除外,高分子新型药剂往往会受石灰药剂影响,该污泥的处理量仅进料57m3以外,余下35 批次的污泥实施脱水实验操作,单批次平均处理99m3污泥量。经上述分析可知晓,高分子新型调理剂处于正常运行条件之下,污泥单次处理量可达100m3。选定高分子新型改性药剂,因考虑其有着极大进泥量,实操期间压滤压榨的时间会长于原有工艺,待稳定运行过后,压榨时间需维持4000~5500s 范围,50s 范围内天眼实际投加量维持117kg,有机的调理剂实际投加量是24kg,单词稳定运行处理是3~4h 周期。维持5000s 进料的时间,0.5 月末的清晰滤布基本条件之下,此次实验操作期间,污泥单批次处理量达99m3,若折算成80%,则其为15m3湿污泥量,这和原有石灰改性的处理方案之下污泥单板55m3处理的。

2.3 在污泥的压滤泥饼具体形状和自脱情况层面

实验操作方案当中,务必单次呈大处理量状态,污泥滤饼确保维持20~25m 的厚度,确保泥饼不会黏贴到滤布,且泥饼的自脱滤维持至90%范围,无须人工干预,这和原石灰的改性处理方案50%~60%自脱率对比起来,提升效果较为突出,可降低操作者劳动强度。

3 分析能耗

3.1 在药耗层面

此次实验药剂待稳定运行过后,药剂的投加量需固定好,板框装置次平均的进泥量是100m3,加入117kg 铁盐和24kg 高分子新型改性药剂。新工艺替代投加石灰工艺,有效减少铁盐实际添加量,是原石灰改性处理工艺当中铁盐添加量1/10。新型的药剂方案之下,单次外加的干物质是68kg,相比较原石灰石处理方案,外加的干物质已减少超过94%。新型药剂处理实施方案之下,单次污泥处理所需要的药剂费处于相同污泥的处理量环境之下,日可节省630 元的费用,药剂处理消耗费用可降低20%[3]。

3.2 在电耗成本层面

实施36 批次压滤脱水处理操作实验,单次平均污泥的处理量在100m3左右,相同处理量环境下,原石灰改性处理工艺,其平均所需批次是1.8 个。污泥板框的压滤装置子系统单次是186kW·h 耗电量。折算同等的处理量之下,原石灰改性处理工艺是363kW·h 耗电量,依照着电量0.7 元单价计算分析,日可节约247 元电费,新工艺之下电耗成本可下降47%左右。

3.3 在外运成本层面

选定高分子新型药剂过后,可忽略外加的干物质量,外运的污泥量与原石灰改性处理工艺相比降幅较大,依照着处理相同绝干的污泥量来对新型工艺之下外运的污泥量实施核算分析可知污泥量减少约30%。新处理工艺操作条件下,对日处理的两个批次予以折算,确保日均外运所有干污泥量有效减少5t。同时,外运的污泥量运输到垃圾的填埋场,按照20km 运距和1.2 元/t单公里的运输费用来计算分析,日污泥的运输费用可节约120元。因考虑污水处理厂污泥今后拟定焚烧处理作为其最终的处置手段,那么,参照华中部分地区焚烧处置污泥260 元/t 费用来计算分析,日处理两个批次能够节约焚烧处理费用1300 元左右。

3.4 在综合成本层面

经上述分析可了解到,选定新型药剂处理手段,脱水泥饼的含水率需维持在55%左右。运行待稳定后,污泥单次的处理量和原石灰有效处理方案相比较起来,提升大致80%,脱水系统实际生产效率得以提升。对比原石灰处理方案,改为新型药剂过后,依照日处理两个批次来计算分析,污水处理厂污泥日处理整体直接性运行费用能够降低998 元左右,考虑到污泥最终的焚烧处理费用,在新型药剂处理方案之下,外运的污泥量降低约30%,内含焚烧最终处理综合费用节约2300 元,其综合处理实际成本费用下降约40%。这种高分子全新调理剂,它可有效处理污泥脱水的石灰粉尘相关污染,有效提升压滤装置和泥饼实际自脱滤,降低人工操作强度及缩短操作时间,节约人工成本,有显著的综合优势。

4 结语

从总体上来说,选定高分子的改性新型调理剂对于污泥深度的脱水处理当中有节能降耗实际效能,对比原石灰处理方案,选定污泥处理新型药剂后,减少处理成本,对整体运行环境也有比较大的优势,推广应用优势十分突出,值得持续推广应用。