基于BIM的装配式建筑一体化设计方法研究

2021-04-12李柏

李 柏

(北京构力科技有限公司,北京 100013)

引言

随着我国建筑行业的高速发展,工程建设相关方在项目建设过程中的需求与矛盾日益突出,主要体现在设计图纸质量差、工地现场用工难、施工质量问题频现、施工作业污染环境等方面。基于此,国家从2013年起开始倡导大力发展工业化建筑,而装配式建筑作为工业化建筑的典型代表,随着近些年的研究与发展,已经逐步成熟并推广使用[1]。然而,现阶段国内的设计水平仍旧停留在“设计——深化”两阶段工作的方式下[2-3]。由于装配式建筑中预制构件需要提前在工厂进行生产,因此,传统的两阶段设计方式已不适用。

BIM是建筑信息模型的简称,《建筑信息模型应用统一标准》中对其定义如下:在建设工程及设施全生命期内,对其物理和功能特性进行数字化表达,并依此设计、施工、运营的过程和结果的总称。BIM技术具有可视化、协调性、模拟性、优化性和可出图性五大特点,通过将传统的二维工作升级到多维度,从而实现精细化管控,有利于多方的协同工作。当前,BIM技术作为建筑行业转型升级的重要手段,已经在建设行业各参与方中大范围摸索并推广使用[4-5]。

如前所述,装配式建筑的预制构件需要在工厂提前生产,导致了构件的设计需要多专业协同,甚至包括后续生产、施工作业的前置配合等内容,这对构件的深化设计提出了更高的要求,需要精细化设计与协同设计。在装配式建筑设计过程中引入BIM技术是一个相辅相成的组合方式,能够同时发挥两者的最大优势,促进建筑行业结合新技术发展与进步[6-8]。下文主要以国内某装配式住宅项目为例,详细介绍基于BIM的装配式一体化设计方法,考虑装配式项目中主要以预制构件的深化加工为主,因此本文主要侧重于结构专业的设计过程。

1 项目概述与设计方法

本项目为上海市青浦区路劲松山住宅项目,规划用地37 336.50m2,地上计容建筑面积56 004.75m2,一共有31栋楼,1#~18#低层住宅及19#~24#高层住宅均采用装配式结构,结构体系均采用装配整体式剪力墙,装配式建筑面积占总建筑面积比例不低于100%,单体预制率不低于40%,主要预制构件为预制内外墙板、预制阳台板、预制叠合楼板、预制楼梯等。25#楼配套用房及26#~31#楼公共配套设施根据沪建管联[2015]417号文件要求,不采用装配式结构。下文主要以本项目20#楼装配整体式剪力墙为例进行介绍,采用内保温形式,预制构件类型包括预制墙板、预制梁、预制板、预制楼梯、预制阳台、预制凸窗以及预制隔墙,装配范围是4~16 层。

前文所述目前国内采用的设计方法主要是两阶段设计,即施工图设计与深化设计,如图1所示。两阶段设计分离增加了额外的沟通成本,极容易造成前后端设计思想的不一致,从而产生图纸质量问题。尤其是装配式混凝土建筑,在前期设计时要提前考虑专业间协同与后置因素的前置配合工作,如果设计人员对于后端生产、施工的工作内容与方法不清楚,会造成设计与生产脱节,深化设计无法继承原有施工图设计理念。

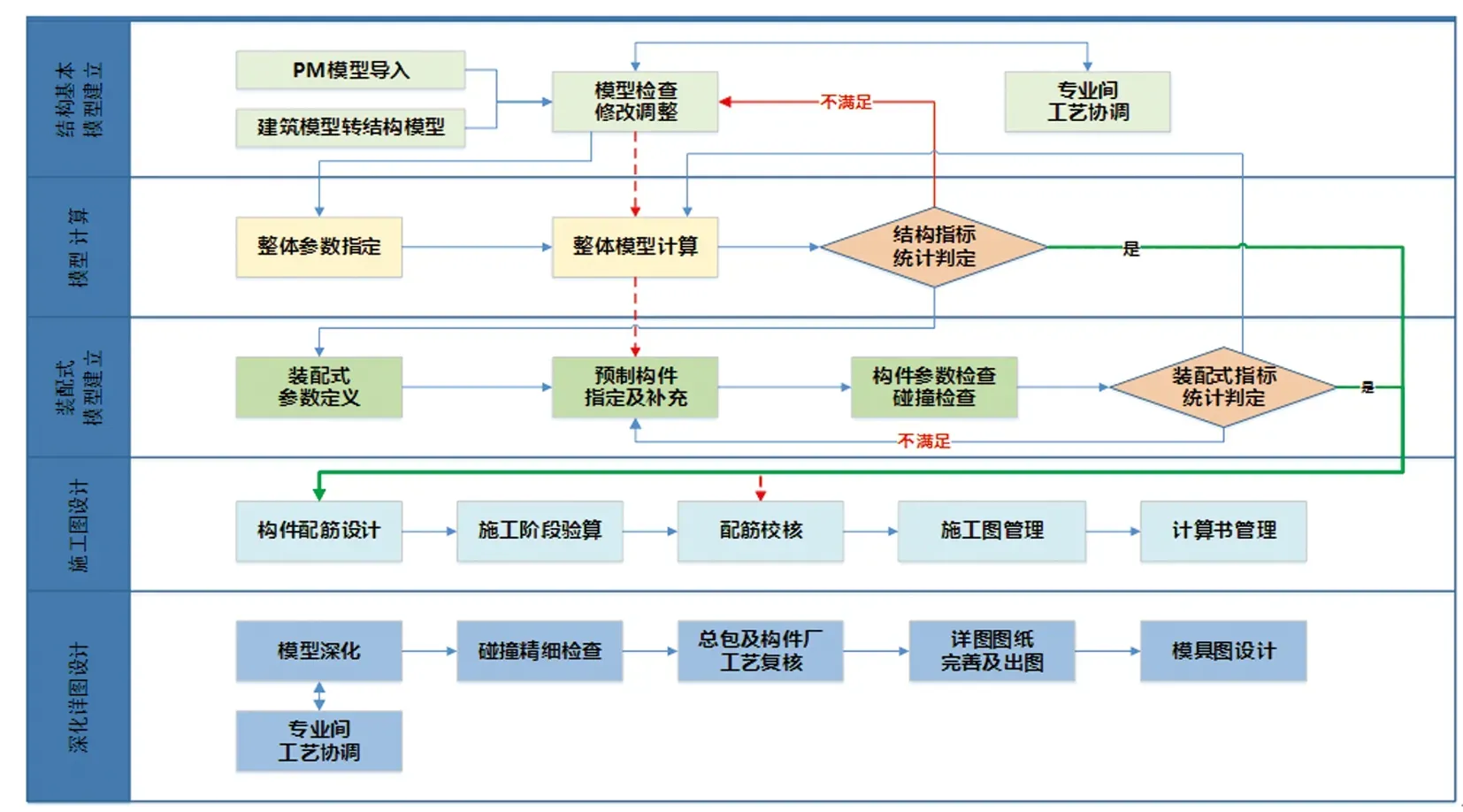

图3 PKPM-PC装配式一体化设计流程

图1 两阶段设计方法

鉴于此,本文提出采用一体化设计方法的理念,即“方案设计——施工图设计——深化设计”由统一的设计团队一体化完成,确保前端的设计理念与后端的生产、施工因素有机结合,形成高效统一的解决方案,减少不必要的设计失误与返工,如图2所示。

图2 一体化设计方法

2 设计流程与应用

本项目采用PKPM BIM平台及基于此平台开发的PKPM-PC软件进行装配式建筑的一体化设计[9-10],项目分为两个重要的设计节点,分别为施工图设计和深化设计。以结构专业为例,该项目采用一体化设计的整体工作流程,如图3所示。下文将针对一体化设计流程中各关键步骤展开详细介绍并展示应用成果。

2.1 施工图设计

装配式建筑的施工图设计要求与传统现浇建筑不尽相同,在前期需要完成拆分方案的布置以及装配式指标的统计; 结构计算分析时按照等同现浇原则进行设计,但需注意预制构件间接缝的验算以及构件短暂工况的设计; 施工图纸输出时要明确体现预制构件的拆分结果以及典型构件做法。此外,考虑后续生产以及施工因素的影响,部分专业需要前置配合进行协同设计。

2.1.1 拆分方案

本项目20#楼结构形式为装配整体式剪力墙结构,依据《装配式混凝土结构技术规程》6.1.8条要求,底部加强部位以上采用预制构件。预制构件的拆分原则主要满足标准化、模数化需要,同时为方便现场装配连接,选取利于发挥预制构件精度高、质量好的部位。预制楼板区域整体厚度为180mm(预制板厚度100mm,后浇混凝土叠合层80mm),采用整体式接缝,即按照双向板设计,确保长期使用情况下板底不会出现贯通裂缝。承重墙体厚度为200mm,主要采用预制剪力墙类型,外墙保温采用内保温形式,上、下层预制构件的竖向钢筋采用单排灌浆套筒进行连接,如图4所示,同一层内相邻预制墙体的竖向接缝采用“水平预留U型钢筋+现浇节点附加封闭箍筋”的形式连接,如图5所示。

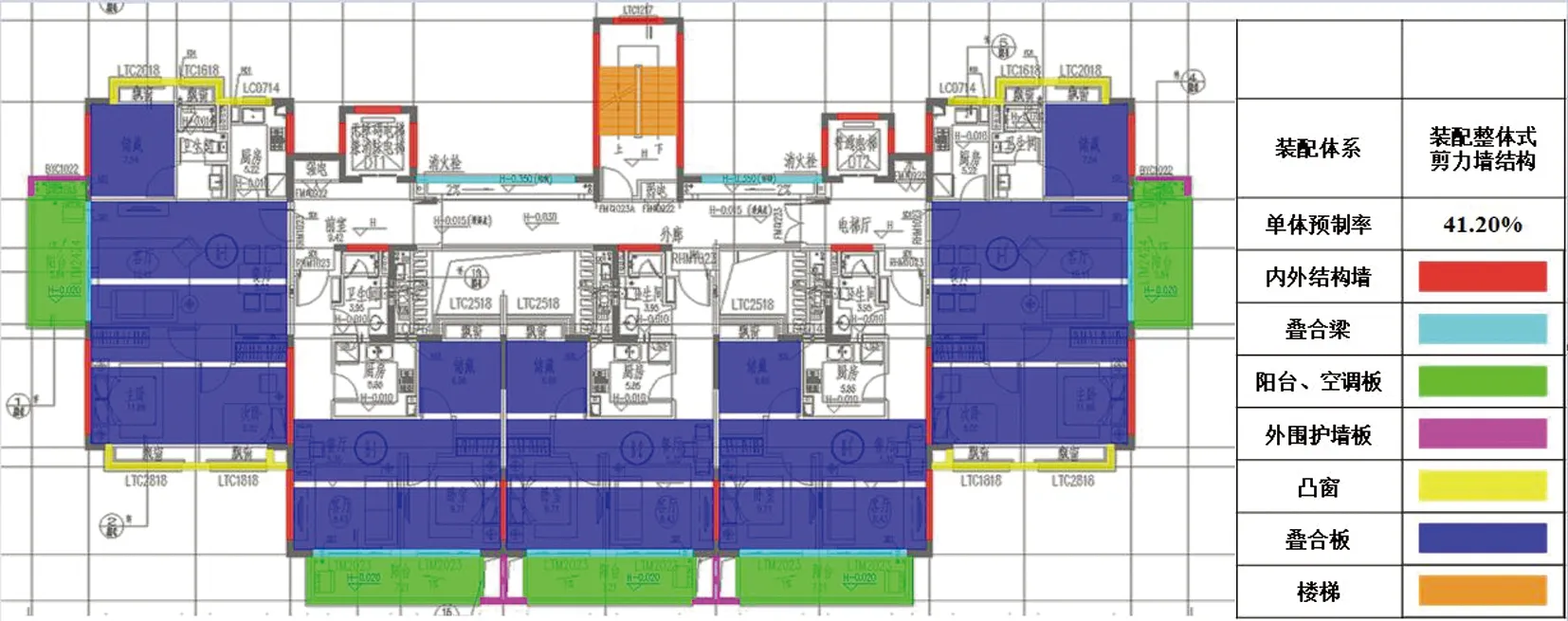

图6 标准层拆分平面

图4 单排灌浆套筒连接

图5 水平预留U型钢筋+现浇节点附加封闭箍筋

除上述主要预制构件类型以外,为满足装配式整体指标要求,20#楼的拆分方案还选择了预制梁、预制楼梯、预制阳台、预制凸窗以及预制隔墙等构件类型,在此不再累述。图6所示为标准层的拆分平面示意图,单体预制率统计结果为41.2%。

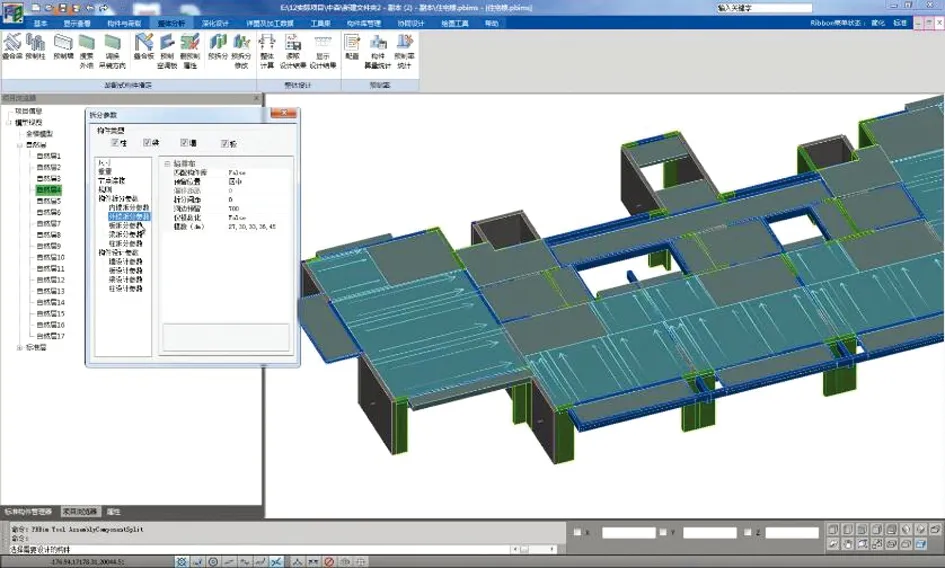

本项目20#楼采用BIM建模方式,通过导入pm结构计算分析模型(.jws格式文件),快速形成结构BIM模型,并通过PKPM-PC提供的拆分功能完成各楼层的拆分方案,如图7所示。拆分方案除满足设计标准化和模数化要求外,还需要考虑预制构件运输、施工现场堆场及吊装等需要,通过合理控制构件尺寸和重量达到经济效益最优化,如图8所示。

经过合理的拆分方案布置及调整后的模型可直接生成对应装配式整体指标,如预制率。本项目处于上海地区,预制率按照上海市地方标准,要求不低于40%,经过统计,最终20#楼的预制率统计结果为41.2%,符合要求,如图9所示。

图7 PKPM-PC楼层拆分方案

图8 预制构件吊装重量检查

图9 预制率统计表

2.1.2 计算分析及施工图纸

经过拆分后的PKPM-PC模型可以接力到PKPM结构设计软件中进行整体计算分析,分析时需要注意两点:

(1)抗震设计时,对同一层内既有现浇墙肢也有预制墙肢的装配整体式剪力墙结构,现浇墙肢水平地震作用弯矩、剪力宜乘以不小于1.1的增大系数;

(2)预制混凝土构件的保护层厚度应考虑装配式特殊的工艺做法造成的影响,如:叠合板三层底筋(两个受力方向底筋+钢筋桁架底筋)的叠放顺序不同,对计算分析时受力底筋的保护层厚度取值不同。

整体计算完成后,可通过各类型构件选筋库的设置实现预制构件“高强度、大直径”原则下的平法配筋,配筋结果可读取回PKPM-PC模型,从而达到将平法配筋转化为预制构件的三维实体钢筋的目的,为后续深化设计提供良好的模型基础,如图10所示。

图10 平法配筋与预制构件三维钢筋

除了整体计算分析外,在装配式建筑设计项目中还需要考虑构件短暂工况的验算。所谓短暂工况验算,主要是指在预制构件生产、施工过程中脱模、吊装、安装等工序产生的对于构件临时状况的受力验算。通过短暂工况验算后,可以合理地确定预埋件的吊点位置、数量、规格等信息,同时确保预制构件自身的受力满足要求。图11所示为20#楼中某块叠合板的短暂工况验算计算书。

在完成以上计算及配筋工作后,可以利用BIM模型可出图性的特点,由模型快速生成相关施工图纸,包括各层模板图、配筋图以及拆分平面布置图等。由于图纸是由BIM模型自动生成,其所包含的信息是完全正确的,从而大大提升了设计图纸的质量。图12所示为PKPM-PC模型生成的标准层拆分平面布置图。

图11 叠合板短暂工况验算计算书

图12 标准层拆分平面布置图

2.2 深化设计

一体化设计方法的核心在于将设计阶段的模型及输出成果延续,在装配式拆分及配筋模型的基础上,继承设计阶段的受力分析理念,并结合装配式建筑的特殊构造做法、生产及施工安装中的工艺做法、钢筋的排布方式以及机电预留预埋配合等内容深化完善预制构件,输出构件加工详图,并给出算量清单,以数据化方式支撑工厂生产。

2.2.1 工艺做法处理

装配式建筑与传统现浇建筑在构造做法上存在着明显的差别,主要体现在构件外形、防水保温处理以及施工工法选择等方面。以本项目预制剪力墙外墙为例,为满足施工免外模的需求,采用在预制墙体顶部设置180mm外翻边,如图13所示。同时,为满足工厂脱模、吊装以及现场安装需要,在墙体顶部及内表面分别设置2个预埋吊钉和4个预埋锚栓。预埋件的设置可通过PKPM-PC程序提供的功能自动布置,以满足短暂工况验算要求。

图13 预制外墙构件

2.2.2 钢筋排布方式

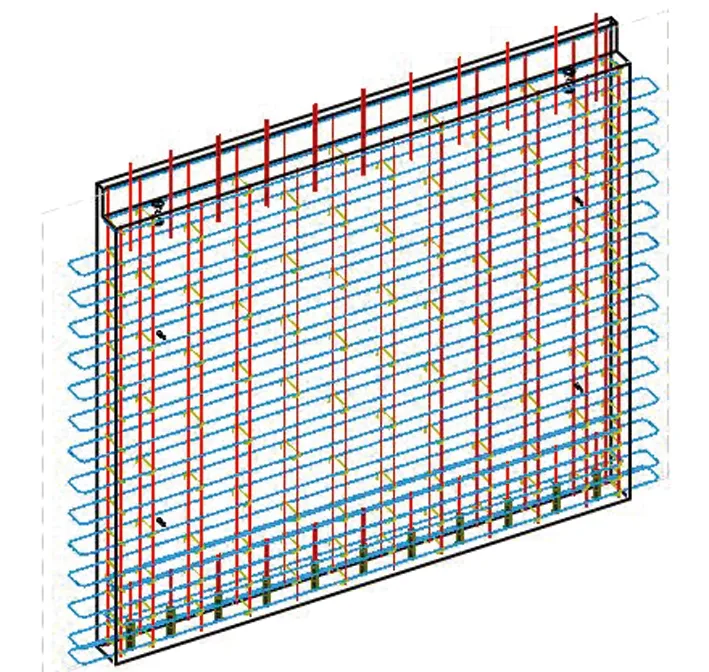

预制构件的钢筋连接方式与前期设计拆分方案有关,深化设计阶段主要是遵循前期设计理念,对照平法施工图配筋细化排布三维钢筋。对于各类预制构件的钢筋深化应满足国家规范及图集要求,准确、合理地实现钢筋锚固、搭接长度的要求。仍以图13中的预制剪力墙为例,竖向钢筋采用单排灌浆套筒形式连接,钢筋伸入上下层墙体的长度应满足图14所示要求; 水平分布筋采用预留U形钢筋,相邻墙体间的现浇节点长度应满足图5所示要求。

图14 竖向分布钢筋单排灌浆套筒连接构造示意

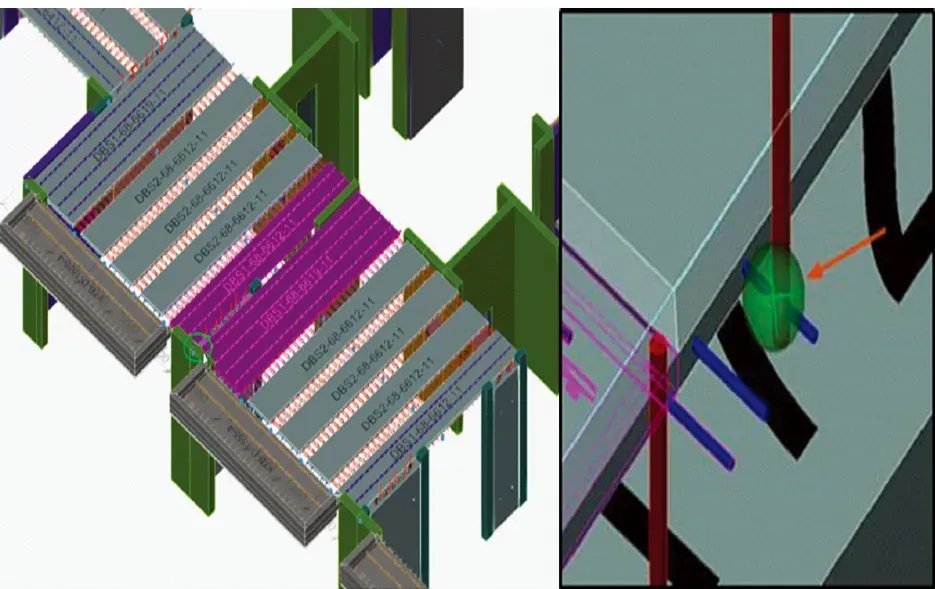

除了细化排布预制构件自身的钢筋外,通过BIM技术建立的深化设计模型还可以协助设计师解决预制构件间钢筋碰撞问题,这是传统二维设计较难实现的。PKPM-PC程序提供了钢筋碰撞检查功能,可以分预制构件类型快速发现钢筋冲突部位,及时解决问题,如图15所示。

图15 钢筋碰撞检查

2.2.3 机电预留预埋配合

装配式预制构件需要提前在工厂进行生产,前文所述构件加工图纸应满足全专业设计要求,因此在深化设计阶段需要解决机电提资配合问题。采用BIM技术可以有效提高专业间协同工作的效率,同时确保提资信息的唯一性和准确性。在PKPM-PC程序中,通过建立机电专业模型,并向结构专业提交开洞、预埋提资条件,由结构工程师统一确认后,可自动生成预留孔洞和预埋线盒、线管等信息,具体流程如图16所示。通过上述方法,可以高效地实现多专业之间的协同设计工作,这也是BIM技术带来的优势之一。

图16 机电提资闭环工作流

2.2.4 构件详图及工程量清单

经过上述一系列的深化设计及调整,模型中的预制构件可达到生产加工要求。目前国内大多数构件厂仍需要根据图纸人工将数据信息录入生产加工设备,因此预制构件的加工详图在现阶段是必须的。与施工图设计阶段类似,构件加工图纸可由模型批量生成,在出图前对模型中的预制构件进行编号和归类,并按照工厂需求输出加工图纸,同时输出预制构件清单和材料统计清单等附加成果,如图17、18所示。

图17 叠合板详图

图18 预制构件清单

3 结论

本项目将BIM技术应用到装配式建筑设计中,探索并研究国内装配式建筑基于BIM的一体化设计方法,总结项目设计阶段的工作流程,采用BIM技术高效解决了项目图纸输出、装配式指标统计、结构计算分析、构件深化设计、工程量清单计量等相关工作内容。本文通过BIM技术与装配式建筑设计的深度融合,展示了装配式建筑的优势特点以及推广BIM应用的实际价值,为国内企业在装配式建筑设计项目中实施BIM技术提供了参考。