双自由度舵机执行机构冲击载荷的仿真分析

2021-04-12张雄科杨贺然王俊昌汤伟江

张雄科,王 中,范 辉,杨贺然,王俊昌,汤伟江

(中国船舶集团有限公司第705研究所,陕西西安710077)

0 引 言

超高速水下航行体利用超空泡技术具有的减阻效应,实现了超高速航行。在超高速航行体的航行过程中,加速段是空泡形成阶段[1],该阶段空泡由局部空泡发展为超空泡,雷体的流体动力特性发生很大改变[2],航速在0.08 s内从30 kn迅速增长到200 kn左右。

航速跨度大时,常规舵机舵面因处于全沾湿状态,舵机伺服系统无法到达操舵要求,而双自由度舵机伺服系统,不仅可以控制舵面偏转改变舵角,还能通过减小舵面的沾湿面积改变舵效,满足超高速航行体的控制要求。

在航速迅速变化过程中,舵板会承受水流产生的瞬态冲击载荷,由于舵面直接与双自由度舵机传动机构相连,所以校核齿轮箱与传动机构的抗冲击能力是必要的。

1 旋转机构

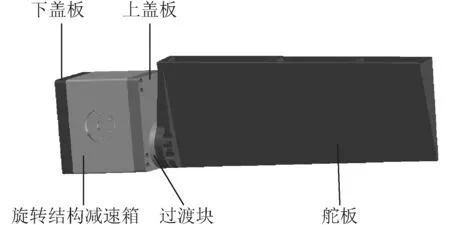

旋转机构是控制舵面偏转改变舵角的执行机构,设计中采用了九级齿轮减速机构,减速比约为803。机构输出轴的轴端通过过渡块与舵板固定连接,连接方式均为螺栓连接,装配图如图1所示。

1.1 旋转机构强度校核

超高速航行体在加速阶段,舵板上的瞬态冲击载荷会对旋转结构产生影响。根据经验,对机构最后一级传动与齿轮箱影响最大,通过三维建模软件UG导出实体模型,并导入到Ansysworkbench软件中进行仿真分析[3],验证结构在冲击下的瞬态动力学响应。

图 1舵板装配图Fig. 1 Rudder plate assembly draw ing

1.1.1 模型前处理

瞬态动力学分析是在随时间变化载荷下分析结构变化并确定动态响应的分析方式。将模型导入软件中,采用45钢材料[4],泊松比 µ=0.3, 弹性模量E=2.0×105MPa ,质量密度 ρ=7 850 kg/m3,网格划分采用四面体单元逼近模型,网格大小为2 mm,共生成86385个节点,52330个单元。结合转轴的实际工作条件,在轴承与轴连接面上添加Cylindrical Support,只保留轴的切向转动自由[5],在轴上齿轮齿面接触处添加摩擦接触,摩擦系数为0.1[6]。在与舵板连接的轴端处,施加从0开始均匀增长的冲击载荷,增长时间为0.08 s,值为100 N ·m。添加结果如图2所示。

1.1.2 结果分析

在瞬态动力学仿真计算后,查看结构总变形、等效应力以及等效位移云图,如图3所示。

图2 旋转机构载荷与约束加载模型Fig.2 Load and constrained loading model of rotating mechanism

根据分析结果可知,输出轴总的最大变形为0.0030081mm,最大等效应力为160.14MPa,都发生在舵板连接的螺栓孔中,最大等效应力低于材料的屈服极限355MPa,最小安全系数为1.5611,说明输出轴韧性满足设计要求,可以承受瞬态冲击载荷。

1.2 输出轴模态分析

旋转机构输出轴为齿轮轴,为了防止齿轮啮合的激振频率接近轴的固有频率而发生共振[7],需要对输出轴进行模态分析。经分析,得到轴的各阶振型如图4所示,固有频率如表1所示。

齿轮啮合的激振频率[8]为:

图3 旋转机构强度校核结果Fig.3 Rotating mechanism strength check results

图4 前7阶模态振型图Fig.4 Figure of the first seven modes

表1 旋转机构输出轴模态频率与振型Tab.1 Mode frequency and shapeof output shaft of rotating mechanism

式中:Z为齿轮轴上的齿数,值为31,n为轴的转速,频率约为0.58 Hz,激振频率与轴的固有频率差距较大,不会发生共振。

2 展开机构

展开机构通过2个短轴带动旋转机构和舵板一起做展开运动,改变舵板的沾湿面积,采用8级齿轮传动,传动比约为235.2。在受到冲击载荷时,整个旋转机构对展开机构最后一级啮合齿轮产生力矩,验证该机构最后一级齿轮在冲击载荷下的响应。

2.1 前处理

将模型导入workbench的Transient Structural模块中,同样采用45钢材料,自动生成网格,得到31094个节点,17204个单元。对两齿轮添加Body-Ground的旋转副,在主动轮的旋转副上添加joint load,类型为rotational velocity,速度值为0,被动轮上添加jointload,类型为moment,值为50 N·m,方向与齿轮转向相反,两齿轮齿面上添加摩擦接触,添加结果如图5所示。

图5 展开机构输出级齿轮载荷与约束加载模型Fig.5 Load and constrained loading model of output gear of expansion mechanism

2.2 结果分析

仿真时间设为0.08 s,结构总变形、等效应力以及安全系数如图6所示。

由仿真结果可知,最大变形为0.053187mm,最大等效应力为534.25MPa,出现在两齿面啮合处,高于材料的屈服极限355 MPa,从安全系数中可以看到最小安全系数为0.4679,说明使用该材料时,在载荷冲击工况下展开机构输出级啮合齿轮会发生破坏变形,需要选用屈服极限更高的材料或对其进行热处理提高齿轮韧性。

3 旋转机构齿轮箱校核

旋转机构齿轮箱分为上盖板、箱体以及下盖板3部分组成,通过螺栓连接。其中,输出轴上的轴承安装在上盖板的孔中,在舵面受到载荷冲击时,减速箱体同样会受到冲击,对箱体的校核同样重要。

3.1 前处理

将箱体实体文件导入workbench的Transient Structural模块中,材料采用Q235结构钢,泊松比 µ=0.3,弹性模量E=2.0×105MPa ,质量密度 ρ=7 800 kg/m3,网格划分采用四面体单元逼近模型,网格大小为2 mm,生成121870个节点,68150个单元。箱体与盖板间的约束为Bonded[9],在减速箱两侧面的螺栓孔中添加Body-Ground的旋转副,只保留减速箱绕X轴旋转的自由度;与阻尼盘连接的螺栓孔上添加joint load,类型为rotational velocity,速度值为0,与展开机构输出轴配合的螺栓孔中添加joint load,类型为moment,值为100 N·m,舵面施加在上盖板轴承孔中的力矩为100 N·m。约束与载荷添加结果如图7所示。

图6 展开机构输出级齿轮校核结果Fig.6 Check results of output gear of expansion mechanism

图 7旋转机构减速箱载荷与约束加载模型Fig.7 Load and constrained loading model of rotating gear reducer

3.2 结果分析

仿真时间设为0.08 s,结构总变形和等效应力如图8 所示。

图8 旋转机构减速箱校核结果Fig.8 Check results of rotating gear reducer

根据分析结果可知,减速箱总的最大变形为0.01244mm,发生在与上盖板的轴承孔中,最大等效应力为155.56MPa,小于Q235的屈服极限235MPa,说明箱体结构设计与材料选用可以承受该工况下的载荷冲击。

4 结 语

本文针对超高速水下航行体在加速过程中,由于速度跨度大导致双自由度舵机承受较大瞬态冲击载荷的工况进行了仿真校核,通过建立旋转机构输出轴、减速箱体和展开机构最后一级齿轮副的多刚体动力学仿真模型,进行有限元分析计算,校核各结构抵抗冲击的韧性,并对旋转机构输出轴进行模态分析,仿真与校核结果为机构优化设计提供了依据。