多路热电偶测温电路设计

2021-04-11崔海佟杨新圆唐亚曼

崔海佟 陈 炜 杨新圆 唐亚曼

(北京长城计量测试技术研究所,北京 100080)

热电偶具有响应速度快、反应灵敏、操作简单等优点,被广泛应用于热加工过程中的温度测试与监测[1-2]。在航天制造、汽车制造、涂料行业、通信行业等工业生产中,基于热电偶测温的热加工温度监测设备是必不可少的[3-6]。随着热工测量专业的发展,热加工领域对温度测量的精度、及时性、稳定性提出了更高的要求[7-8]。在产品热加工过程中,热处理的温度对产品热处理结果至关重要。工业生产中,由于产品体积较大,普通的单点测温不能对整个产品热加工过程进行监测。

为了解决产品热加工过程中温度测量精度以及多点测温的问题,以S型热电偶为温度传感器,设计高精度多路热电偶测温电路,可实现温度的多点高精度测温。同时,为实现产品热加工过程的实时监测,设计数据实时无线传输功能。在产品热加工过程中,测量结果可通过无线传输数据被实时传输给用户。

1 电路总体设计方案

多路热电偶测温电路主要包括三部分,分别为数据采集电路、信号调理与转换电路、数据存储与传输电路。数据采集电路主要包括冷端温度补偿电路与热电偶测温滤波电路;信号调理与转换电路主要包括热电偶信号调理与转换电路以及冷端补偿铂电阻信号调理与转换电路。

2 硬件设计

2.1 数据采集电路设计

S型热电偶数据采集电路是多路热电偶测温电路设计的基础,其核心是测量冷端温度和消除射频干扰。

2.1.1 冷端温度补偿电路设计

为了保证热电动势与待测温度呈线性关系,就应保证冷端补偿温度测量的稳定性与准确性。目前,热电偶的冷端温度补偿方法按测量设备划分可分为外部补偿与内部补偿。外部补偿是指在设备外部通过温度变送器、补偿铂电阻、固定温度补偿等方法获取热电偶冷端温度。内部补偿是指在设备内部通过传感器芯片、电桥、热敏电阻等方式获取热电偶的冷端温度。

外部补偿的优点:补偿精度取决于外部传感器与外部环境,只要外部环境稳定并且传感器精度足够高,就可以实现高精度冷端温度补偿;外部补偿的优点缺点:需要在设备上设计与外部传感器连接的测量通道。本文中设计的多路热电偶测温电路需要在隔热装置的保护下与产品一起进入热处理炉,外部补偿无法满足要求。

内部补偿的优点:可以提升补偿端的干扰抑制能力,高度集成无须外界传感器;内部补偿的缺点:传感器芯片与热敏电阻的补偿精度较低。利用电桥进行冷端补偿具有局限性,电桥只能在相应型号的热电偶中及规定的温度范围内使用,本文中设计的多路热电偶测温电路最高工作温度为80 ℃,很难满足电桥补偿的使用范围。

因此,为实现高精度宽范围的内部冷端补偿,选用一种A级薄膜铂电阻PT100作为冷端补偿温度传感器,利用运算放大器LMP7704搭建恒流源电路与放大电路。

2.1.2 滤波电路设计

热电偶在工作时由于引线长度较长容易受到外界环境中电磁干扰的影响,仅仅依靠多路测温电路中放大器的共模抑制比并不能保证在恶劣的工业使用环境中达到稳定的噪声抑制效果。要想避免多余噪声信号的传播,在热电偶测温放大器输入端加入低通滤波器,并对低通滤波器中各组件进行正确匹配和调节是至关重要。

热电偶传感器通过一个低通滤波器网络差动连接至一个高阻抗仪表放大器,而低通滤波器网络由RSX和CCM组成。理想情况下,如果每条输入支线的CCM都完全匹配,则两个输入端共有的噪声量将在到达INA输入端以前会相应降低。但是,目前市场中的电容都有5%~10%的典型容差,如果每条支线的CCM反向不匹配,总动容差便会高达20%。这种输入不匹配形成截止频率误差,使共模噪声差动进入放大器输入,之后被增益输出,成为误差电压。因此,为了避免差动噪声进入放大器输入端,需要在每一条热电偶温度信号采集通道处的滤波电路基础上加上一个差动电容。

2.2 信号调理与转换电路设计

信号调理与转换电路能将冷端温度补偿电路以及S型热电偶温度采集电路采集的信号进行调理与数字转换,是后续主控模块处理的基础,其核心是热电偶信号调理与转换电路以及冷端补偿信号调理与转换电路。

2.2.1 热电偶信号调理与转换电路设计

利用S型热电偶进行测温时,输出的热电势较小。在0~1600℃的测温范围内,输出的热电势为0~16.771mV。选用的信号调理与转换芯片为ADS1232,参考电压为2.5 V,因此在进行模数转换之前需要对热电偶采集的热电势信号进行放大。热电偶测温通道共有16路通道,当利用ADS1232进行信号调理与模数转换时,为了保证信号处理的一致性,需要保证所有测温通道都是经过同一信号处理电路进行放大及模数转换的,因此需要设计通道选择电路,通过4片复用器HCF4052与排阻搭建。

2.2.2 冷端补偿信号调理与转换电路设计

冷端补偿信号在冷端温度补偿电路中已经通过LMP7704进行了放大处理,因此在冷端信号调理与转换电路部分只需要对放大后的补偿信号进行模数转换。模数转换芯片选择24位芯片LTC2400。LTC2400内部集成了高精度振荡器,FO引脚接VCC时使用内部振荡器,可以对输入信号中低频干扰以及谐波进行抑制。

2.3 数据存储与传输电路设计

一般使用EEPROM或Flash存储器来完成对数据进行非易失性存储。EEPROM不需要擦除时间,而Flash存储器虽然有较长的擦除时间,但读写速度快。多路热电偶测温电路需要存储的数据量较大,当需要对大量数据进行非易失性存储时,Flash存储芯片相对有很高的性价比。因此存储模块选择16位Flash存储器芯片SST39VF1601。

选用FT232RL对USB传输模块进行设计。FT232RL为接口转换芯片,可以实现USB到串行UART接口的转换。WiFi模块选择WG219,WG219是一款基于ESP8266芯片的低功耗小尺寸UART-WiFi透传模块,可以有效地避免干扰。

3 多项式分段拟合

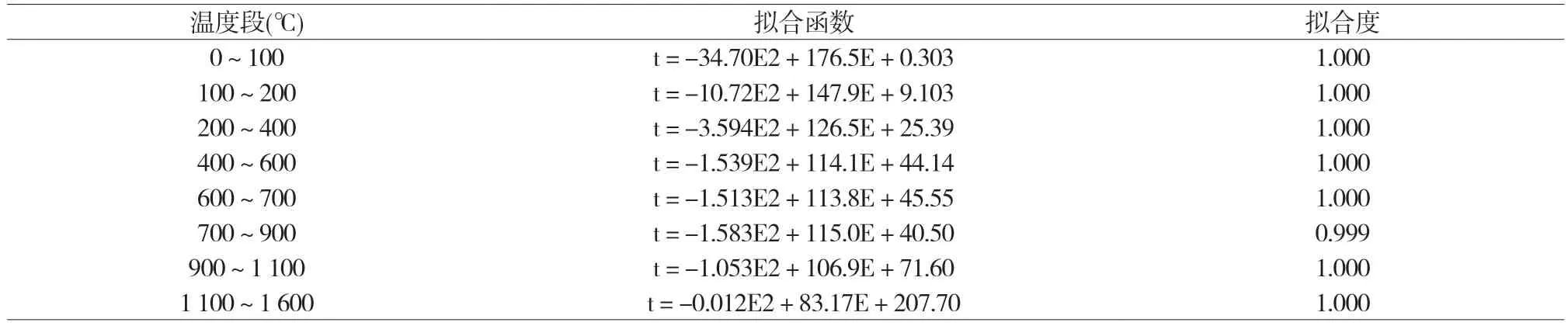

S型热电偶在0~1600℃的测温范围内温度信号与输出热电势信号不具有严格的线性关系,因此需要对S型热电偶的温度与输出电压关系式进行分段线性拟合,按照0~100℃、100~200℃、200~400℃、400~600℃、600~700℃、700~900℃、900~1100℃、1100~1600℃对S型热电偶的温度与输出电压关系式进行拟合,分段拟合函数如表1所示,每个关系式的拟合度达到0.999以上。

表1 S型热电偶分度表拟合函数

4 结语

本文主要介绍了以S型热电偶为温度传感器的多路热电偶测温电路的设计方法。为提高测温精度设计了薄膜铂电阻冷端补偿电路、滤波电路以及信号调理与模数转换电路。为满足数据存储与传输要求,对存储器以及信号传输模块进行了选型设计。同时,针对S型热电偶进行了多项式分段拟合,使拟合函数的拟合度在0.999以上。通过测试表明,多路热电偶测温电路在0~1600℃温度范围内,测温的绝对误差小于1 ℃,相对误差小于0.2%。