基于动静组合加载力学试验的深部开采岩石力学研究进展与展望

2021-04-11李夕兵宫凤强

李夕兵,宫凤强

(1.中南大学 资源与安全工程学院,湖南 长沙 410083; 2.东南大学 土木工程学院,江苏 南京 211189)

随着浅部矿产资源的持续开发和深部交通、水电、铁路以及核废料处置工程的建设,国内外越来越多的矿山和隧道(硐)工程趋向深部发展[1]。例如南非Witwatersrand地区的TauTona金矿开采深度已经到地下3 900 m,成为目前世界上最深的矿山[2];新汶矿区孙村煤矿是我国开采深度最大的矿井,采深已达1 501 m[3];锦屏2级水电站引水隧硐的最大埋深达到了2 525 m[4-5];瑞士 Gotthard铁路隧道最大埋深达到2 350 m[6]。在这众多深部地下工程开采或开挖过程中,出现了很多特殊工程地质灾害现象,其中尤其以岩爆、板裂破坏、冲击地压的危害最大[7-9]。例如2008-02-13,锦屏2级水电站隧硐拱顶左侧发生岩爆,同时在隧道右侧边墙底部也出现了板状挤出破裂,导致停工达10 d之久[10];山东玲珑金矿西山坑口地下500 m巷道侧壁发生板裂破坏和岩爆,延伸达10 m左右;该矿大开头矿区也出现了类似现象[11];山东龙郓煤业有限公司发生冲击地压事故,造成22人被困井下[12];这些工程地质灾害的发生机理,和深部围岩所处的特定应力环境即高地应力和工程开采(或开挖)扰动有关[13-15]。利用现有的强度准则和纯静、动载理论均无法作出合理的解释[16],导致对上述工程地质灾害的预测和控制,很多时候还停留在定性阶段。因此,明确上述工程地质灾害的发生机理,不论对于丰富岩石力学理论的发展,还是为深部矿山安全高效开采与灾害防治提供合理指导,都具有重要的科学价值和工程现实意义。

在岩石力学研究领域,试验研究占有非常重要的地位。例如刚性试验机的发明极大促进和提高了研究人员对硬岩力学行为的科学认识。借助刚性试验机,不但可以通过试验获得岩石的全应力-应变过程,而且根据试验可以揭示岩石在峰后的破坏性质,促进了人们对各种岩石破坏机制科学认识的进一步深化[17]。针对深部开采岩石力学而言,也必须开展试验研究。开展试验研究前,必须科学认识深部围岩在开采全过程中的受力状态和特点。在开采前,深部围岩受三维高静应力作用,处于平衡状态。一旦开采,掘进工作面及工作面围岩在冲击凿岩、崩矿爆破、机械切割、诱导崩矿等工序作业下,从受力的角度会受到卸荷扰动作用,部分工序还会对已开采的围岩有动力扰动作用,而且在近采场区域的深部围岩还会受到应力调整扰动作用[14,16,18-20]。因此,从全应力过程来说,深部开采区域的围岩会承受“三维高静应力+扰动应力”的组合作用,简称动静力组合作用。这一受力状态完全不同于传统的岩石静力学或岩石动力学范畴,并由此产生了“动静组合加载岩石力学”这一学术概念。

“动静组合加载岩石力学”学术概念是21世纪初基于我国当时深部矿山开采及深部岩石工程开挖建设发展趋势的时代背景提出的。“动静组合加载”的学术思想最早来源于笔者等2001年在香山科学会议第175次学术讨论会所作的专题报告[13]。经过近20 a持续深入的研究,“动静组合加载力学”在深部岩石力学领域已经得到广大专家认可,并拓展应用于十多个领域[21-37]。同时,在近20 a中,动静组合岩石力学试验研究从概念提出到现在,经历了从一维到三维、从单纯加载到考虑加卸载、从低加载率到高加载率、从试验研究到理论研究、从研究岩石材料到考虑结构空间效应的发展历程,并逐渐聚焦于真三轴动静组合岩石力学试验研究。

岩石真三轴试验在岩石力学研究中非常重要。传统的真三轴岩石力学试验主要研究目的是获取岩石在三维受力状态下的力学特性,并进一步研究岩石的强度准则和破坏机制。传统岩石真三轴试验的特点是均釆用加载的方式进行,所获得的应力应变曲线都是加载受力状态下的应力应变曲线。这种加载方式没有考虑扰动应力和应力路径不同带来的影响,无法反映深部岩石在预先承受三维高静应力然后受开采引起的扰动作用,即动静力组合作用。因此,研究深部岩石力学特性,特别是开采作用下的深部岩石力学响应、破坏特性及规律,首先要科学认识深部围岩开采过程中所经历的“三维高静应力+扰动应力”这一动静组合受力状态,开发研制能实现这种功能的真三轴岩石动静组合加载试验机。

笔者从分析深部围岩开采全过程的受力特点出发,阐明了“动静组合加载岩石力学”概念提出的经过,然后分别介绍一维、二维和三维动静组合加载岩石力学试验研究的发展历程和取得的研究进展。综述上述动静组合加载岩石力学试验研究的发展历程时,主要以众多研究单位开发和研制的能满足动静组合加载力学试验功能的实验系统作为切入点进行介绍,随后简要总结了在上述实验系统上开展的动静组合岩石力学试验和获得的研究成果。综述上述情况后,系统总结了真三轴岩石动静组合力学试验系统和研究成果的共同点。最后展望了岩石动静组合加载力学试验未来的发展方向。

1 深部围岩开采全过程的受力特点

1.1 浅部和深部岩石受力路径区别

现有的岩石静力学主要研究静载范围内岩石的力学响应、破坏特性和强度准则[38]。常规岩石动力学主要关注动载作用下岩石的破坏、能量耗散特性、动态断裂、本构特征及应力波在岩体中的传输规律[39]。上述岩石静、动力学理论主要适用于浅部岩石工程,基本不考虑应力路径的影响,严格意义上和深部开采岩石力学没有联系。深部岩石在开采前处于三维高静应力环境中,后期开采是在这一始终存在的应力环境中进行。这是和浅部岩石开采受力不同的初始条件和最显著的区别。这一显著区别也决定了浅部岩石可以采用加载路径进行试验研究,而深部岩石开采的力学响应和规律则不能采用类似的加载路径进行研究,必须综合考虑卸载、加载以及组合应力路径的影响。

1.2 静应力和扰动应力的关系

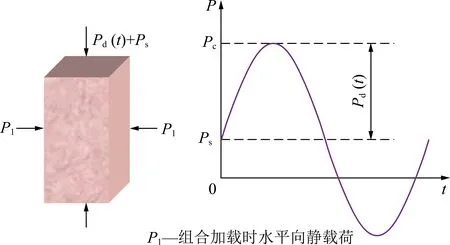

在深部开采岩石力学中讨论静应力和扰动应力的相互关系时,首先需要明确扰动应力的概念。相对于开采前深部岩石所承受的三维初始高静应力状态而言,开采过程及后期应力调整中引起的所有卸荷扰动、加载扰动、应力调整扰动以及组合应力扰动均属于扰动应力。因此,在“动静组合加载岩石力学”概念中,“静力”是指开采前或开采中及开采完成后深部围岩始终所承受的高静地应力,“动力”是指掘进工作面及采动区域围岩在开采过程中受到卸荷扰动、加载扰动、部分工序对已开采深部围岩带来的动力扰动、采场区域深部围岩受到应力调整扰动甚至上述几种扰动的组合,是多种扰动应力的总称。图1为深部围岩所承受的动静组合受力状态简化示意[20],其中,A为一维动静载荷组合;B为三维动静载荷组合。

在研制动静组合加载岩石力学试验系统时,要深刻把握深部围岩开采全过程的受力特点,即作为初始状态的高静应力在试验全过程中始终存在,扰动应力是后期加上去的。相关研究表明,受初始静应力(或初始静荷载)作用的岩石受到后期扰动应力作用发生破坏时,初始静应力条件在岩石破坏过程中起主导作用,而且决定了岩石破坏的强度水平和能量释放水平,而扰动作用则起到诱发围岩破坏的作用[40-42]。

2 一维动静组合加载岩石力学试验发展历程和进展

如前所述,“动静组合载荷”(动静载组合)这一学术思想和固定专业表述最早来源于笔者等2001年香山会议专题报告[13]。“动静组合加载”这一力学概念首先来自于一维动静组合加载岩石力学试验和研制新型多功能岩石破碎试验装置的相关论文[18-19,43-44]。在此之前,笔者等在2000—2001年研究利用聚晶金刚石切削钻头(Polycrystalline Diamond Compact bit,PDC钻头)破碎硬岩时,同时考虑拉力和冲击作用,提出了 “Combined action mode”和“Combined loads”的概念[45-46]。此外,笔者分别指导赵伏军、马春德于2004年完成了“动静载荷耦合作用下岩石破碎理论及试验研究”博士学位论文和“一维动静组合加载下岩石力学特性的试验研究”硕士学位论文[43,47]。根据不完全统计,截至目前,已经有中南大学、煤炭科学研究总院、天津大学、东北大学、中国矿业大学等30多所高校和科研院所的研究生完成了“动静组合加载”作用下岩石力学及地下工程方面的研究。

2.1 一维动静组合载荷破岩多功能试验系统

笔者等[45-46]在前期研究中发现,冲压和静压的组合能明显提高岩石的破碎效果。基于这一科学认识,赵伏军等在中南大学研制了新型多功能岩石破碎试验装置,并在2004年的论文中介绍了该试验装置[44](图2)。

图2 切削-冲击多功能实验台[44]Fig.2 Multifuntional testing device for cutting-impact[44]

多功能岩石破碎试验装置集成了多种功能,不但可以进行单一静载荷或单一动载荷侵入破碎岩石的试验,还可以进行动静载荷组合加载破碎岩石的试验。装置主要由轴向静压加载装置、落锤冲击加载装置、刀具及夹具装置和测试系统等部分组成。利用该试验机,谢世勇、赵伏军等进行了一系列破岩试验[48-50]。结果表明,静压力和冲击力在一定范围内组合加载可以使破碎坑体积增加很快,进而大幅提高破岩效果;另外在预加静载荷使部分岩石发生体积破碎之后再施加冲击载荷,可以使岩石破碎效果最好。

2.2 基于Instron试验机的一维动静组合加载岩石力学试验系统

为了模拟深部开采过程中围岩承受动力扰动情况下强度变化规律,笔者等[18-19]设计了能实现一维(单轴)“预静应力+低周疲劳扰动”动静组合加载岩石力学试验方案,并在Instron-1342电液伺服材料试验机上对50 mm×50 mm×100 mm的长方体红砂岩试样进行了一维动静组合加载试验,试验加载示意如图3所示。该试验系统由电液伺服控制,可以实现预静载情况再施加低周疲劳扰动,扰动形式有正弦波、三角波和方波等形式,能够满足一维动静组合加载的试验要求。在红砂岩的一维动静组合加载试验中,分析了动静组合加载下红砂岩强度和单独动载、单独静载作用条件下的强度差别以及组合加载情况下预静载应力与最终破坏强度的对应关系。随后,笔者等[51]提出了动静组合载荷作用下岩石的应变能密度准则,并采用红砂岩一维动静组合加载试验结果进行了验证;左宇军等[52]利用突变理论分析了一维静载岩石系统在动载作用下的稳定性及变化规律,并建立了相应的非线性动力学模型,分析了一维动静组合载荷岩石系统的失稳破坏试验结果。

图3 一维动静组合加载试验示意[18]Fig.3 Schematic diagram of one dimensional coupled static-dynamic loading test[18]

2.3 基于 SHPB 装置的一维动静组合加载试验系统

为了研究深部高应力围岩在采场近区承受爆破、冲击等动载荷的力学效应,笔者等基于使用纺锤形冲头的SHPB(Split Hopkinson Pressure Bar,简称 SHPB)试验装置[53],自主研发了基于SHPB装置的一维动静组合加载试验系统[40,54](图4),即岩石动静组合加载试验机[20],并在2005年申请了发明专利[55]。该试验系统采用半正弦应力波加载,相应的试验方法已经写入国际和国内岩石动力特性试验规程[56-57]。利用该试验系统,不但可以实现高应变率下一维动静组合加载岩石力学试验,而且可以进行三维动静组合加载岩石力学试验。轴向静态预应力装置由钢架组成,一端设有压力加载装置。压力加载装置由油缸、活塞和密封圈组成,如图5所示。油缸两端进/出油阀通过手动泵连接。当需要施加轴向预压应力时,启动图5中的手动泵以增加腔室中的油压,活塞移动,从而对弹性杆和试样施加静应力。为了模拟地下深部岩石的应力状态,在实验室将应力控制在200 MPa以内。在一维动静组合加载岩石力学试验中,应变率为10~100 s-1,可模拟深部高应力围压在采场近区受到机械冲击、爆炸载荷下的岩石动力特性[20,58]。

图4 基于 SHPB 装置的一维动静组合加载试验系统示意[40,54]Fig.4 Experimental system sketch of one-dimensional coupled static and dynamic loads based on SHPB device[40,54]

图5 一维动静组合加载试验机中的轴压装置[20]Fig.5 Axial compressive stress apparatus in experimental system under one-dimensional coupled static and dynamic loads[20]

笔者利用一维动静组合加载试验装置,针对砂岩系统地开展了一维动静组合加载下的动力学特性试验研究[40,54]。在研究中发现,当应变率相同时,岩石抗压强度会随着轴压比(预静应力和岩石单轴抗压强度之比)的增加表现出先增加后减小的规律,并且在轴压比处于0.6~0.7内达到最大值。当轴压相同时,岩石抗压强度会随着应变率的增加而增加,呈现指数函数关系。而且当轴压比合适时,随着入射能的增加,岩石试样在破坏过程中先后会表现出“吸收能量—释放能量—吸收能量”3个阶段,首次确认了“一维静应力+冲击扰动”组合加载下室内“岩爆”的释放能量现象。上述结果揭示了矿柱型岩爆的发生机理,并为岩爆能与人工诱导碎裂能的互换模型和诱导技术提供了理论依据[40]。

利用该岩石动静组合加载装置,刘少虹等[59-61]研究了动静组合加载下应力波在煤岩结构中的传播机制、能量耗散特性、煤岩动态破坏特性和破坏失稳突变模型以及混沌机制。研究中发现,当煤岩组合体承受的静载值大于“临界静载”时,外界施加很少的动载能量就能使煤岩组合体产生破坏;同时,基于试验结果,认为动载冲击地压可以分为动载主导型和动载诱发型,前者能量源主要来自于动载,后者能量源来自于静载,确定动载冲击地压的类型对于如何防治冲击地压更加有针对性和高效性。金解放和唐礼忠等[62-63]对岩石预先施加一维静应力情况下进行多次循环冲击作用,考察了轴向静应力、冲击次数对岩石组合抗压强度、变形模量以及能耗参数的影响。王文等[26,64]考察了含水煤样在一维动静组合受力情况下的破碎块度、能量耗散特征和动静组合抗压强度的变化情况。周子龙和满轲等[65-66]分别对红砂岩和花岗岩进行了一维动静组合加载下巴西劈裂试验,考察了预静载和冲击动载对岩石抗拉强度的影响。宫凤强等[67]对花岗岩进行了一维预静载下的冲击断裂试验,试验结果表明在不同预静载下岩石承受冲击扰动,会发生明显的断裂强度弱化效应。利用该试验机,还有很多研究人员分别开展了一维动静组合加载岩石力学和能耗特性方面的研究,取得了不少研究成果。

3 二维动静组合加载岩石力学试验发展历程和进展

3.1 基于Instron试验机的二维动静组合加载岩石力学试验系统

在一维动静组合加载试验研究基础上,左宇军等[68]将特制的一维水平静压装置和Instron 电液伺服材料试验机组合,开发了二维动静组合加载试验机,加载示意如图6所示。二维动静组合加载试验机由双轴静载试验装置和动力扰动试验装置组成,全部在Fast Track 8800 型 Instron 电液伺服控制试验系统上经过改造完成。经过改造,该系统在水平方向增加了一个由液压伺服控制的可以独立进行侧向静压加载的装置。利用该试验装置,可以在精确控制情况下实现 0~10 MPa内固定侧向静压、竖向动力扰动作用的二维动静组合加载试验。图7 为二维动静组合加载试验机装置图。

图6 二维动静组合加载试验示意[68]Fig.6 Schematic diagram of two dimensional coupled static-dynamic loading test[68]

利用上述试验机,左宇军等[68]针对红砂岩进行了二维动静组合加载下的破坏试验,来模拟深部岩体在二维高静力情况下再承受周期载荷等动力扰动作用的力学响应和破坏特征。研究中发现,和岩样在周期荷载作用情况下相比,在相同静载条件下再承受动载荷作用后,尽管红砂岩在应力-应变曲线的滞回圈数和全应变均不相同,但是疲劳破坏的极限变形规律却一致,而且破坏过程中岩样所消耗的有效全应变能有趋向相同值的发展趋势。同时,还分析了动载一定时红砂岩在不同水平静载和不同竖向静载下破坏的基本规律和特征,为深部采矿和矿柱等的稳定性分析提供理论与试验依据。马春德等[69]为了模拟开采后的深部在高应力条件下围岩的受力情况,也进行了类似的试验。试验过程中首先对红砂岩试样静力加载到屈服状态,然后在某一受压方向再施加正弦疲劳动荷载,采用定频不同应力幅值的形式,模拟动力扰动作用,直至试样破坏。研究中发现,在不同应力幅值的循环扰动荷载作用下,红砂岩试样主要沿着受水平静压方向发生破裂,破坏模式表现为剪切破坏为主,而且随着扰动荷载应力幅值的增大,岩石破碎程度会逐渐增大。特别是当扰动载荷幅值较大时,当试样整体发生宏观破坏时,在临空面两侧上会产生岩片弹射的室内“岩爆”现象。

3.2 基于SHPB的不同向二维动静组合加载试验系统

PENG J Y等[70]借助SHPB试验系统,实现了方体岩样在二维静载条件下承受正面冲击动载试验。加载试验系统如图8所示,静载装置和动载装置相互独立。

图8 岩石双向静载冲击加载试验系统[70]Fig.8 Impact loading test system for rock specimen under biaxial static loading[70]

试验前,先对试样在水平和竖直2个方向上施加静力,然后利用SHPB系统中的入射杆施加与静载垂直的水平向冲击动载。该试验方法和前面的动静组合加载装置相比,显著区别是静载方向和动载方向相互垂直,而前述的一维或二维动静组合加载装置则是静、动载在同方向上加载。利用该试验装置进行试验,研究中发现,在不均匀的双向静载荷作用下,裂纹首先沿主应力方向扩展,最后形成一个椭圆形的破坏区。在等双轴静载荷作用下,表面裂纹呈弧形扩展,最终形成圆形破坏区。破坏区的周长和体积随着静应力的增加而增大。因此,在深部工程中,合适方向的高地应力会增大岩石破坏区的大小,通过精心设计爆破方案与地应力场的匹配,可以减少炸药的消耗。

3.3 双杆式二维霍布金森压杆力学试验系统

双杆式二维霍布金森压杆力学试验在三轴霍普金森杆试验系统上完成[71]。三轴霍普金森杆试验系统由澳大利亚Monash大学研制完成(图9)[72]。最近东南大学也安装了一套双杆式二维霍布金森压杆力学试验系统(图10)。

图9 三轴霍普金森杆试验系统[71]Fig.9 Triaxial Hopkinson bar test system[71]

图10 东南大学双杆式霍普金森杆试验系统Fig.10 Biaxial Hopkinson bar test system in Southeast university

三轴霍普金森杆系主要由液压约束组成单元、动态加载单元、能量吸收单元、3对独立的方形钢筋、高速数据采集系统采用6块高强度钢制反力框架和1个坚固的框架支撑平台。试样被封装在3对钢质垫块中,其中X方向(入射杆和透射杆)、Y方向(2个输出杆)和Z方向(2个输出杆)的加载装置相互独立。进行二维动静组合加载试验时,在X方向和Y方向先施加一定的预静载,再在X方向施加冲击动载。

利用Monash大学三轴霍普金森杆试验系统,LIU K等[71]进行了二维动静组合冲击试验,试验中发现,在相同的二维静应力作用下,砂岩的动双轴抗压强度随应变速率的增大而增大,同时观察到了2种类型的岩石动态应力-应变曲线,这与峰值后的破裂特征有关。在二维动静组合压缩试验中,岩石的应力状态由一定的静应力和动荷载组合施加,而深部岩爆过程一般也是由高地应力和较小的动荷载共同作用产生的,因此2者的失效和弹射机制在某种程度上是相似的。试验中也观察到了岩片实时弹射现象,而且“V”形槽出现在了岩石试样的双面。

4 常规三维动静组合加载岩石力学试验发展历程和进展

这里总结的三维岩石动静组合加载岩石力学试验机是从试验机本身的功能出发的,认为只要是岩石试样受三维静力情况下能实现 “预静力+扰动”(包括卸载扰动、低频周期扰动、冲击扰动、应力调整扰动等),均可看作是三维岩石动静组合加载岩石力学试验机。另外,本节所说的常规三维动静组合加载岩石力学试验是相对于下一节真三轴动静组合加载岩石力学试验而言的。

4.1 基于SHPB的三维动静组合加载岩石力学试验机

如前所述,在常规SHPB系统上,笔者等自主开发研制了三维动静组合加载岩石力学试验系统[20]。三维动静组合加载岩石力学试验系统示意如图11所示[73],其中轴压装置如图5所示,围压装置如图12所示,轴压装置和围压装置相互独立。图12所示的围压构件由钢架组成,配有油缸、橡胶套、底座、进油/出油阀等。在弹性杆端部和试样之间,安装保护性钢块防止弹性杆表面受损。当需要施加高围压时,可以通过手动泵送操作来增加腔室中的油压。围压设计值在0~200 MPa。三维动静组合加载岩石力学试验中,应变率为10~100 s-1。

在该试验系统上,宫凤强等[73]系统地开展了三维动静组合加载下砂岩的动力学特性试验研究。试验研究结果表明,在一定的围压条件下,当轴压比在 0.52~0.87内时,砂岩的抗压强度都会随着轴压的增大而逐步减小。而且在有围压的情况下,当轴压比合适时,岩石破坏过程中也会释放出能量。试验结果确认了“三维静应力+冲击扰动”组合加载下岩爆的释能现象,提出了深部岩石在三维静应力和冲击加载联合作用下发生岩爆的一种新观点。这一现象跟钱七虎[74]的研究结论“岩爆不仅发生在硐壁,也可能发生在远离硐壁的地方”结论类似。利用该试验机,宫凤强等[32,75]对砂岩首先进行了高应变率范围内动态三轴试验(试验前,轴向静压等于围压,然后施加轴向冲击作用),得到了不同σ3和不同应变率下的动态偏差强度(相当于σ1-σ3)变化规律,并分别提出了基于应变率效应的动态Mohr-Coulomb准则和Hoek-Brown准则,拓展了岩石动态强度准则的率效应研究范围[76-77]。周宗红等[78]、张伟等[79]、王文等[80]和马少森等[81]利用该试验机也分别对白云岩、砂浆、含水煤样、花岗岩等进行了三维动静组合加载试验,得到了相关研究结论。

图11 基于 SHPB 装置的三维动静组合加载试验系统示意[73]Fig.11 Experimental system sketch of 3D coupled static and dynamic loads based on SHPB apparatus[73]

图12 三维动静组合加载试验系统中的围压装置[20]Fig.12 Confining pressure apparatus in experimental system under 3D coupled static and dynamic loads[20]

殷志强等[82]利用该试验机,对砂岩进行了“三维加载-围压卸载-轴向冲击”应力路径下的动力试验,研究了试样临界破坏时的特性。研究中发现,当轴向静应力为零或轴向静应力较低时,试样动态破坏时的应力-应变曲线为典型的I型曲线,而且试样必须从外界吸收能量用于破坏。但是随着轴向静应力的增大,试样破坏时的应力-应变曲线逐渐变化为II型曲线,此时试样破坏反而释放出能量,类似于宫凤强等[40]试验中的室内“岩爆”现象。宫凤强等[83]总结了三轴SHPB岩石材料动力学特性试验研究的现状和发展趋势,认为非常有必要建立统一的SHPB试验建议方法或者规范。

4.2 TFD-2000/D 型动态扰动电液伺服岩石三轴试验系统

陈旭和张俊文[84]报道了TFD-2000/D 型动态扰动电液伺服岩石三轴试验系统,该系统在原有的常规三轴试验系统基础上经过改造而成。该试验系统能达到的最大轴向荷载为2 000 kN,最大围压为70 MPa,所能施加的最大扰动荷载为300 kN,扰动荷载的最高频率可达到70 Hz。运用所研制的试验系统,对大理岩进行了单轴压缩过程中的动态扰动试验。试验结果表明:当扰动荷载频率相同时,振幅越大,扰动至岩样破坏时经历的时间越短;反之,振幅越小,扰动至破坏时经历的时间越长。从破坏模式来看,扰动力作用下大理岩破坏较为散碎,扰动荷载振幅越小,散碎程度越高。

4.3 单双向约束摆锤式冲击动力加载试验装置

赵洪宝等[85]自行研制开发了一种能实现三维动静组合加载功能的单&双向约束下利用摆锤进行冲击动力加载的试验装置。需要说明的是,这一装置和3.2节中的装置类似,动载与静载方向相互垂直,不是同方向的动静组合加载。试验前,通过调节装置可实现对煤样先施加竖直方向的单向以及水平和竖直方向的双向约束力,摆锤垂直于约束方向,摆锤质量和摆角大小可以进行调节,从而形成不同的冲击能量施加动载,进而实现试样周向静载和轴向动载的试验。利用该试验装置,赵洪宝等[85]分别进行了单向和双向约束条件下冲击荷载对煤样渐进破坏规律的系统试验研究。研究结果表明:随着冲击次数的增加,煤样损伤量表现为倒“S”型累积增长模式;在单向约束条件下,当轴向应力为 1 MPa 时煤样累积损伤最大,随着轴向应力提高,煤样损伤量显著减小;而在双向约束条件下,当水平约束与轴向约束应力比为1∶1时,此时煤样最不容易发生损伤,保持水平约束应力不变,并逐渐增大轴向应力,煤样在试验初期就会出现损伤加剧,最终损伤量明显变大。

5 真三轴动静组合加载岩石力学试验发展历程和进展

在进行深部开采岩石力学试验研究时,由于传统的三轴试验机不适用于研究考虑初始应力环境和应力路径下的动静组合加载岩石力学,为此国内很多单位开发研制了能实现真三轴静力加载下考虑扰动作用的真三轴动静组合加载岩石力学试验系统。

5.1 深部岩爆过程实验系统

为了在实验室条件下能够再现岩爆现象,2007年何满潮等设计构思了深部岩爆过程模拟实验系统,并由中国矿业大学(北京)等单位开发研制[86-87]。该实验系统能实现真三轴加载和真三轴卸载功能,用于模拟巷道围岩某一方向突然卸载进而可能发生岩爆破坏的过程,试验系统如图13所示。利用该实验系统,何满潮等[86]对花岗岩进行了加载岩爆和卸载岩爆实验,在实验室条件下成功地再现了花岗岩的岩爆过程。在加载岩爆模拟试验中,首先对试样进行三向加载,然后对一个方向水平应力进行迅速卸载,使试样在该方向有临空面,然后再增加垂直向最大主应力使试样发生破坏,用于模拟深部岩体开挖后切向应力集中发生岩爆的过程。在卸载岩爆试验模拟中,在试样进行三向加载,然后快速卸载1个或2个水平方向的应力,使试样暴露表面来模拟深部积聚能量的岩体在巷道开挖后卸载产生临空面后发生岩爆的过程。

图13 深部岩爆过程模拟实验系统[86]Fig.13 Experimental system for simulation of rockburst process at great depth[86]

5.2 TRW-3000型岩石真三轴电液伺服诱变(扰动)实验系统

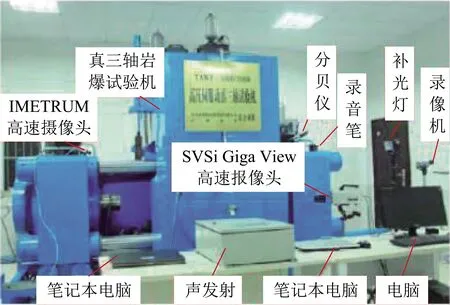

为了开展深部矿山初始高应力作用下岩石诱导致裂方法、动静组合加载作用下岩石优化匹配以及高应力岩石诱变性能的测试,2012年中南大学和朝阳试验仪器厂联合自主研制了 TRW-3000型岩石真三轴电液伺服诱变(扰动)实验系统[39,88]。该实验系统可以实现真三轴加载条件下卸载试验、卸载后施加扰动试验,扰动形式分为局部面扰动和点扰动。该试验系统还配备了高速摄像仪和声发射监测系统,可以对试样动力破坏过程进行实时记录和监测。真三轴扰动诱变实验系统示意、实物图和扰动载荷施加方式如图14所示。

图14 真三轴扰动诱变实验系统实物[88]Fig.14 Physical picture of true triaxial disturbance mutation experiment system[88]

5.2.1应力组合条件下的真三轴卸荷及扰动试验

在该实验系统上,笔者、周子龙、杜坤等[89-92]开展了在真三轴初始高应力条件下卸荷及扰动诱发岩石破坏的研究。三轴卸荷试验结果表明,当σ3=0时,岩石强度随中间主应力σ2的增大而增大。采用幂律关系的真三轴强度准则可以对试验数据进行拟合。立方体试样高宽比引起的端部效应对真三轴试验结果影响不大。真三轴卸荷条件下,立方体试样的强度和破坏模式均受中间主应力的影响。断裂角的变化表明,当σ2增加到临界值时,岩石的破坏模式可能由剪切变为层裂。张晨阳等[93]利用该实验系统对煤岩组合体进行了真三轴加卸载条件下发生冲击破坏的试验研究,得到了不同煤厚比例组合体的力学行为响应特征,并分析了煤厚比例对组合体冲击破坏特征的影响规律。

5.2.2考虑卸荷速率的真三轴卸荷岩爆模拟试验

司雪峰和宫凤强[94]在该试验机上对花岗岩进行了考虑卸荷速率的真三轴卸荷岩爆模拟试验。研究中发现,卸荷会产生明显的强度弱化效应,而围岩强度弱化是岩爆发生的主要原因。对于恒定的卸载速率,围压越高,发生岩爆时越剧烈。当围压一定时,降低卸荷速率有利于减少围岩的强度弱化程度,承载力会越高使得更多的弹性能量将积累和储存在岩石中,一旦发生岩爆,岩爆的强度将更剧烈。

卸荷速度越快,导致围岩强度弱化越显著,进而承载力越低,储存的弹性能也越低,发生岩爆时剧烈程度越低。岩爆强度和发生可能性大小是反向关系。 在真三轴应力条件下,岩石破坏模式为剪切破坏。二维应力状态下,岩石破坏模式是剪切-张拉破坏(剪切为主)。在真三轴压缩卸荷下,随着围压的增加,岩石破坏模式逐渐从剪切-张拉破坏转变为纯张拉破坏,图15是40 MPa/s卸载速率下花岗岩试样的整体破坏图。围岩破坏模式由剪切-张拉向纯张拉模式转换是造成围岩强度弱化的根本原因,而高应力卸荷应力路径是引起围岩破坏模式转换的力学解释。

图15 卸载速率40 MPa/s下花岗岩试样的整体破坏[94]Fig.15 Overall failure diagrams of granite specimens under different confining pressures and unloading rates unloading rate of 40 MPa/s[94]

5.2.3考虑空间效应的真三轴“静应力+应力调整扰动”组合作用下岩爆和板裂模拟试验

利用该试验系统,宫凤强等[95-100]进行了一系列含预制孔洞(圆形、矩形和直墙拱形)的真三轴加载试验,模拟深部洞室围岩在开采后承受应力调整发生岩爆、板裂破坏的现象。对于圆形孔洞,在三轴加载下两边侧壁会发生平行于加载方向的板裂或岩爆现象;对于矩形孔洞和直墙拱形孔洞,两边侧壁也会发生平行于加载方向的板裂现象。侧壁破坏激烈程度跟岩性和高应力环境相关。不论哪种孔洞,只要加载力足够大,两边侧壁最终都会形成垂直于加载方向的对称型“V”型槽。图16为花岗岩圆孔侧壁发生岩爆时高速摄像仪记录的照片跟天生桥水电站[101]和AECL-URL试验隧洞[102]发生岩爆位置对比图。

5.2.4动静组合加载下诱导破岩试验和采矿工程现场应用

为探索高地应力硬岩矿山诱导致裂非爆连续开采的破岩机理[103],在真三轴电液伺服诱变(扰动)试验系统平台上,笔者等开展了动静组合加载下截齿破岩实验,研究了截齿作用参数、岩石特性、岩石受力环境等因素对截齿破岩特性的影响[104-106],得到:动静组合加载条件下,镐型截齿对硬岩的截割性随着预静载的增大而增大,采矿实践中在保持破岩机械原有静载截割能力的前提下,通过向截齿施加一定的动态扰动,可提高机械破岩效率。因此,在深部高应力硬岩机械开采时,需要开挖诱导工程,增加矿岩体的临空面数量,将双轴围压应力环境改变为单轴围压应力环境,并通过有效的支护及能量调控措施使临空面矿岩体在单轴应力下发生应力释放效应,产生受限应力较低和裂纹发育的松动区,或者通过临空面切槽、钻孔、预裂爆破等工降质手段解除临空面矿岩体内的应力,构造可采区域,从而通过机械刀具连续旋转切割矿岩,实现高地应力硬岩矿山诱导致裂非爆连续开采。

图16 现场围岩典型V形槽及模拟试验Fig.16 Typical V-shaped notches of the on-site surrounding rock and simulation experiment

以上述研究结论为指导,针对深部开采的诱导破岩问题,在贵州开磷集团马路坪矿640中段(垂直深度超过800 m)布置试验采场,开展了不同采矿应力环境下截齿破岩实验和现场机械化破岩试验(图17,18)[107]。通过开挖诱导工程,增加矿岩体临空面数量,诱导深部高应力产生受限应力较低和裂纹发育的松动区,在此基础上利用悬臂式掘进机对松动区矿体进行连续旋转切割,平均切割效率达到107.7 t/h,显著提高了非爆连续开采破岩效率。

5.3 冲击岩爆试验系统

何满潮等[108]研发了冲击岩爆试验系统。该实验系统具备三向独立加载系统,能够实现三向异步加、卸载,还可以在三向或者其中任意2个方向同步加载或卸载(图19)。该实验系统还配备了模拟开挖爆破、断层滑动诱发岩爆的16种模拟扰动波形。

图17 马路坪矿640中段试验采场情况[107]Fig.17 Layout of mining test stope in 640 middle section of Maluping Mine[107]

图18 悬臂式掘进机连续切割矿柱[107]Fig.18 Continuous cutting pillar with cantilevered roadheader[107]

根据该实验系统的性能,何满潮等针对砂岩立方体试样(中间预先开圆孔)进行了三向加载下动态扰动诱发冲击岩爆试验,并用高速摄像仪拍摄的冲击岩爆试验过程图片。研究中发现冲击岩爆发生前的弹射现象不太明显、有少量片状剥离并发生损伤,当发生岩爆时有大量颗粒从损伤部位弹射出,弹射方向比较相对集中。

5.4 真三轴岩爆试验系统

为模拟深部岩体经过开挖后发生切向应力集中,并且与低频周期扰动荷载联合作用下的发生岩爆过程,苏国韶等[109-111]自主研发了真三轴岩爆试验系统(图20)。该试验系统在3 个垂直方向可以进行独立伺服加载,并采用了刚性推头直接加载的方式,能够实现6面压缩、单面临空5面压缩、6面压缩1面突然卸载等真三轴试验功能。此外,可以通过伺服控制系统对各向油缸输送动力波加载命令,进而施加低频动力扰动荷载。试验系统还同时配置了高速摄像机、声发射仪以及红外热像等视频、图像记录与信号监测装置。

图20 真三轴岩爆试验系统[109]Fig.20 True triaxial rockburst experimental system[109]

利用该实验系统,苏国韶等[109]对花岗岩材料加工成200 mm×100 mm×100 mm尺寸,进行了三向5面受力静载条件下的扰动加载试验,试验中考察了轴向静力、第3主应力、扰动荷载幅值和扰动荷载频率对花岗岩岩爆的影响。

5.5 新式Mogi型真三轴实验系统

冯夏庭等[112]设计开发了真三轴实验系统(Lavender 508),用于研究脆性硬岩在加载和卸载应力路径下的破裂行为。Lavender 508tta系统包括加载框架、限制单元、传感器、数据采集系统、控制器和液压系统以及软件,应力路径可使用内部开发的软件包编程。图21为Lavender 508真三轴试验系统示意和实物图。

图21 Lavender 508真三轴试验系统[112]Fig.21 Schematic of the Lavender 508 true triaxial apparatus showing the loading directions of the specimen[112]

冯夏庭等[112]采用σ3卸荷应力路径对花岗岩试样进行了真三轴试验。研究结果表明,在加载阶段可以观察到明显的弹性应变,但进入σ3阶段卸载时,塑性应变显著,近似于流动状态,直至试样破坏。根据现场观测,在发生突然脆性破坏之前,一些深部硬岩的破坏往往伴随着大变形,这可能与卸载应力路径有关。

XU H等[113]对锦屏大理岩进行了真三轴压缩条件下的最小主应力卸载试验,研究了初始应力和卸荷速率对岩石变形破坏的影响机理。分析了初始应力和卸载速率对锦屏大理岩承载力和变形破坏特征的影响。

5.6 真三轴扰动卸荷岩石测试系统

许文松等[114-115]报道了安徽理工大学研制的真三轴扰动卸荷岩石测试系统(图22),用于模拟地下工程开挖之后生成临空面和岩体积聚能量往临空面方向进行释放导致破坏的现象。该测试系统在3 个相互垂直方向设置独立加载,而在水平方向的1个面可以单独突然卸载,暴露出试样侧表面,而后在竖向加载。利用该试验机,对大理岩岩样进行了第3主应力单面卸荷加、卸载试验研究[103]。研究中发现,岩样卸荷破坏强度是单纯加载破坏强度的80%,说明岩体在卸荷情况下比加载更容易发生破坏。

图22 真三轴扰动卸荷岩石测试系统[114-115]Fig.22 True-triaxial unloading disturbance testing system[114-115]

5.7 多功能真三轴流固耦合试验系统

为研究深部开采动静载荷条件下冲击地压的发生机制,重庆大学研制了“多功能真三轴流固耦合试验系统”(图23)[116]。该试验系统加载方式为“两向刚性+一向柔性或刚性”,可以进行6面加载、单面临空5面加载、6面压缩任意一面卸载等真三轴应力条件下煤岩动静力学特性等试验研究。利用该试验机,尹光志等[116]以层状复合煤岩体作为试验,进行了考虑静应力组合等试验条件下的真三轴试验。试验过程中,观察到了煤岩小面积颗粒弹射、块片弹射、煤体抛出、煤岩大面积抛出及试样失稳现象。

图23 多功能真三轴流固耦合试验系统[116]Fig.23 True triaxial fluid-solid coupling experiment system[116]

利用该试验机,张俊文等对砂岩进行了真三轴不同应力路径下力学特性的试验研究。试验中首先还原了不同深度的深部初始高地应力状态,然后对砂岩进行了不同应力路径下的真三轴正交力学试验,获取了真三轴不同工况下砂岩变形全过程应力-应变曲线,考察了深部矿井巷道开挖后围岩的渐进变形演化特征及其渐进破坏力学机制[117-119]。

5.8 三轴 Hopkinson bar系统

如前所述,澳大利亚Monash大学研制了三轴 Hopkinson bar系统[72],可对立方体试样进行三维静应力下的冲击试验,试验系统实物如图9所示。三轴 Hopkinson bar系统包括1个动态加载系统、1个气枪和1个圆柱形撞杆,3个垂直方向上的3对独立的方形钢杆,3个液压缸(压力能力高达100 MPa)、1个坚固的平台、6个高强度钢反作用框架和1个多通道高速数据采集系统。方形杆在X,Y和Z方向上正交对齐。沿X轴方向,有冲击杆(1.5 m)、入射杆(2.5 m)、传输杆(2.0 m)、吸收杆(0.5 m)。在Y和Z轴方向,使用4根输出杆(2.0 m)通过液压加载缸施加围压,并监测输出波。总的来说,仪器的总尺寸为水平X方向长8 m,水平Y方向宽5 m,垂直Z方向高5 m。在试验过程中,通过2个水平液压缸和1个垂直液压缸在1个立方体试样上施加3个相互独立的正交方向的预静应力,并通过在气枪中发射撞杆来施加动载荷。最近,深圳大学在谢和平院士主导下,正在开发三维高应力下三维动载同时加载试验系统,将会使岩石动静组合加载实验达到一个新高度。利用该试验系统,LIU K等[72]对砂岩进行了3个方向预静应力条件下的一维冲击试验,试验结果表明,在相同的冲击速度下,砂岩的动力特性(如动强度、弹性模量、断裂模式)表现出围压效应。沿冲击方向,动态强度随轴向预应力σ1的增大而减小,随侧向预应力σ2和σ3的增大而增大。

6 真三轴动静组合加载岩石力学试验机特点

(1)真三轴动静组合加载岩石力学试验机均为刚性试验机,而且配备了高速摄像机、声发射以及红外探测设备等。刚性试验机的特点是适用于硬岩的力学试验。很多深部工程中出现岩爆灾害,而且均发生在强度比较高的硬岩中,因此真三轴动静组合加载岩石力学实验系统可以用于岩爆模拟研究。利用刚性试验机对硬岩进行动静组合加载试验,可以得到岩样破坏后的峰后应力应变曲线。岩爆是典型的岩石脆性破坏,结合高速摄像机拍摄的岩样瞬间破坏过程、声发射以及红外探测设备等监测信号,根据峰后应力应变曲线可以更加全面的分析岩样脆性破坏时的变形和能量特征。

(2)真三轴动静组合加载岩石力学试验机不但具有加载功能,而且增加了卸载和扰动功能。传统的真三轴试验机普遍只具备加载功能,主要关注岩石材料在加载状态下的力学响应和强度特征,仅可用于模拟深部岩体在三维高静力作用下的破坏,无法来模拟深部围岩在开采过程中的受力全过程,尤其是一般不具备卸载和施加扰动功能。真三轴动静组合加载岩石力学试验机不但具备加载功能,而且可以进行独立的卸载或者施加低频扰动或冲击扰动。利用该类试验机,可以进行“三维初始静应力(考虑应力方向、大小组合)+扰动应力(如卸载扰动、低频周期扰动、冲击扰动、应力调整扰动等)”等多种组合条件下的力学试验,模拟深部岩石在复杂开采环境和路径下的力学响应和破坏规律,深化对深部开采岩石力学的科学认识。

(3)真三轴动静组合加载岩石力学试验机的研制,均受深部开采动静组合受力这一科学认识的指导,而且绝大部分是我们国家的研究人员自主研制的。传统的岩石力学主要是单纯的静力学或动力学,而且都是以单一路径的加载理念构建理论体系和设计试验系统,科学认识相对单一。岩石动静组合加载力学完全不同于传统的岩石静力学或动力学,但是也和两者密切相关。正是意识到传统的岩石静力学或动力学理论无法科学指导深部开采岩石力学,而传统的岩石力学试验机也无法满足深部开采岩石力学的试验要求,世界上也没有现成的动静组合加载岩石力学试验机可以借鉴,因此以动静组合加载岩石力学的科学理念作为指导,进而自行研制或联合开发了相关的试验机。

(4)研制真三轴动静组合加载岩石力学试验机的目的比较一致,都是为了解决常规试验机无法真实模拟深部围岩在开采过程中的力学响应或破坏特征(特别是岩爆现象)而研制的。因此,有部分试验机以“真三轴+扰动或冲击”命名,有的试验机则以“真三轴+岩爆”命名,都带有明确的试验主旨特征和特色,这和传统试验机命名方式很不相同。真三轴动静组合加载岩石力学实验系统还有一个特点是,在该类试验机上也可以完成常规真三轴试验。相对于传统真三轴试验机,真三轴动静组合加载岩石力学试验机拓展了试验加载方式和功能。

(5)已获得的真三轴动静组合加载岩石力学试验结果,拓展了人们对深部围岩在开采过程中力学响应方面及能量特征方面的科学认识。比如很多真三轴动静组合加载岩石力学试验中都模拟了室内“岩爆”现象的发生,也有试验研究了板裂破坏现象。实际上,在很多深部工程现场,岩爆和板裂联系紧密,甚至在同一地点发生。已有的研究有的也认为板裂是岩爆的前奏。上述动静组合加载试验结果也说明,虽然很多试验机都模拟出了岩爆现象,但是岩爆问题本质上受岩性、初始高应力环境、卸荷路径和速度、扰动形式及加载快慢、围岩初始受力状态等众多因素的影响,导致明确其发生机理异常复杂,这也是导致岩爆机理成为世界科学难题的原因。因此,未来岩爆机理的探索还需要更加深入、系统的研究。

7 动静组合加载岩石力学试验未来的发展趋势

经过近20 a的发展,在动静组合加载岩石力学试验方面,不论是试验系统研制,还是创新性的研究成果和人们对深部开采岩石力学的科学认识,都取得了很大的进步。基于现有的试验系统功能和条件,动静组合加载岩石力学试验未来发展的方向有如下几点:

(1)发展能实现“三维高静应力+卸载+冲击扰动”功能的真三轴SHPB动静组合加载试验机。目前澳大利亚Monash大学已经有三轴Hopkinson试验机,能够实现在三维或二维及一维加载下的动静组合加载试验。目前东南大学已组装了双杆式SHPB试验系统,按照设计可以实现二维加载一个方向卸载后的冲击试验。将来可进一步改进真三轴SHPB试验系统,真正实现真三轴条件下“三维高静应力+卸载+冲击扰动”动静组合加载力学试验,模拟深部围岩爆破开采下的力学响应、能量规律和破坏机理。中南大学获批的国家重大科研仪器研制项目“深部多场耦合岩体致灾能量诱变试验系统”也将在这方面进行尝试。

(2)发展大尺寸岩石内部卸荷真三轴试验机。目前对于岩石材料在各种动静组合加载条件下的力学试验开展的最多,研究的也最充分,但是对于考虑洞室空间结构的深部围岩破坏相对较少。尤其是在大尺寸真三轴岩石试样内部卸荷条件下的动静组合加载试验鲜有报道。常规的内部预制孔洞的真三轴动静组合加载试验,采用的是“先开孔、后加载”的方式,只能在一定程度上模拟深部巷道围岩开采完成后承受各种扰动的动静组合受力状态,跟深部围岩开采过程的“先加载、后开孔”还存在较大差距,无法更加真实的模拟深部开采过程中围岩的全受力状态。因此,必须发展大尺寸岩石内部卸荷真三轴试验系统。目前,司雪峰和宫凤强[120]已在TRW-3000型岩石真三轴电液伺服诱变(扰动)实验系统上,实现了二维静应力条件下内部卸荷的岩爆模拟试验(图24),观察到了钻孔卸荷带来的明显强度弱化效应。在未来,应该很快可以实现三维高静应力条件下内部卸荷真三轴试验机的研制。

图24 预静载条件下岩石内部钻孔卸荷试验装置[120]Fig.24 Rock internal borehole unloading test device under pre-static load condition[120]

(3)基于三维动静组合加载岩石力学试验聚焦深部围岩发生岩爆灾害的能量机理。目前多数动静组合加载岩石力学试验主要关注岩爆发生的力学特征及判据。岩爆本质上是深部围岩破坏过程中的能量释放过程,力学判据只能说明岩爆发生的条件,无法定量刻画释放出能量的大小。宫凤强等[121-124]在研究岩石岩爆倾向性及煤岩冲击倾向性过程中,发现了线性储能规律,并提出了基于剩余弹性能指数的岩爆倾向性判据。目前的研究成果显示,线性储能规律对各种岩石均适用,并且在拉伸、断裂试验及二维三维压缩试验中也存在[125-128]。在未来的岩爆机理研究中,可进一步结合动静组合加载试验,利用线性储能规律科学定量的计算出三维条件下岩石内部存储的能量以及破坏后剩余弹性应变能,用于定量评估岩爆释放能量的大小,进而完善以能量为准则的判据[39]。

(4)开展深部原位保真取芯的三维动静组合加载岩石力学试验。进行深部开采岩石力学的研究,最理想的情况是根据谢和平等首先提出的深部原位取芯技术[129-131],最大程度维持岩芯深部原位赋存环境与状态,然后再施加动力扰动,从而实现真正意义上的动静组合加载力学试验。深部岩石初始状态都是三维受力,在能够实现原位保真取芯的基础上,开展真三轴动静组合加载力学试验才能真正模拟深部开采围岩的真实受力状态。

8 结 语

传统岩石力学体系是以浅部开采背景发展起来的,很少考虑围岩所在初始应力环境和所经历的应力路径。随着对深部开采或开挖岩石力学科学认识的不断深入和提高,岩石力学学术界逐渐形成共识:必须同时考虑深部围岩开采前所承受的静力状态和开采过程及开采完成后所受的扰动状态,即必须研究动静组合加载岩石力学,才能全面深入科学的了解深部围岩在开采全过程中的力学特性和规律。动静组合加载岩石力学,这是一种全新的岩石力学体系,完全不同于传统的岩石力学体系。在这方面,以深部开采工程为背景,围绕岩爆、板裂等深部围岩的特殊破坏现象发生机理,我国众多科学家和单位从研制、开发动静组合加载岩石力学试验机入手,率先开始了对动静组合加载岩石力学的研究,并且取得了很多研究成果。笔者介绍了“动静组合加载岩石力学”从概念提出到相关试验机研制的发展历程,总结了一维、二维和三维动静组合加载状态下开展的相关岩石力学试验情况,并重点概述了真三轴动静组合加载岩石力学试验系统地研制情况和取得的研究进展。最后结合人们对深部开采岩石力学不断深入的科学认识,提出了动静组合加载岩石力学未来的发展趋势和研究方向。