破碎方式和粒度对低阶煤在炼焦配煤中的影响研究

2021-04-10刘莹莹

刘莹莹

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.煤炭工业节能监测中心,北京 100013)

焦炭在炼钢过程中起支撑作用,在保持强度的基础上热量越高越好[1]。炼焦用煤的煤质特性和炼焦工艺条件是影响焦炭品质的两大因素。煤料的粉碎是焦化备煤工艺中重要的一环,在配煤炼焦中根据不同煤种的煤质特性控制其粉碎粒度[2],通过调节煤粒度得到适宜的煤岩组分,改善其黏结性,提高焦炭质量。

1 入炉煤粒度对焦炭强度的影响

1.1 炼焦煤粉碎性能

入炉煤煤质特性是影响炼焦过程及焦炭质量的最主要因素,同时备煤工艺条件也与之有着密切关系。同一种煤的破碎细度不断增加,焦炭强度先增加后降低;不同煤种的最佳粉碎度取决于煤的黏结性,黏结性越好,与焦炭强度极大值对应的粉碎度越高。对于配煤炼焦而言,确定粉碎粒度的依据是各单种煤的煤质、粉碎特性。为了保持强黏结性煤的黏结性优势,应对其进行粗粉碎,如配加弱黏煤或不黏煤,细粉碎可以增加其配入量。煤的黏结性不仅取决于煤质特性,亦受煤颗粒大小以及整体粒度分布的影响,因此为得到强度最好的焦炭,须对不同煤种进行粒度和粒度分布的调节,寻找最适宜的细度[3]。

1.2 不同煤种的粒度组成对焦炭强度的影响

煤岩配煤理论将煤的岩相组成分为活性组分和惰性组分[4]。将气、肥、焦、瘦四种传统炼焦煤种破碎至不同的粒度,粗粒度优于中、细粒度,说明活性组分多的煤颗粒粒度较大有利于提高黏结性;黏结性较差的气煤和瘦煤则相反,尤其是瘦煤,表明惰性组分多的煤颗粒细粉碎对炼焦有利,适宜细粉碎[5]。

在炼焦过程中,当惰性组分较多且粗破碎时所得焦炭强度较差,粉碎粒度逐渐减小至小于3 mm时,焦炭强度最好,若继续粉碎至小于0.5 mm时焦炭强度又明显下降。如过细粉碎是不利于黏结的。细粉碎有利于活性组分较多的煤料炼焦,所得焦炭强度高,若进一步细粉碎,焦炭强度仍略有提高,虽然过细粉碎会在一定程度上降低黏结性,但与此同时也降低了收缩阶段的内应力,减小了龟裂,因此焦炭强度仍有所提高。

1.3 入炉煤的粒度分布原则

备煤工序中如何选择适宜的粉碎工艺、破碎设备是以入炉煤的粉碎粒度分布最优化为基础的,为实现粒度分布最优化应遵循以下原则[7]:

1) 入炉煤的细粒化和均匀化。为了保证入炉煤破碎后各组分煤颗粒混合均匀,入炉煤整体粒度组成中大部分颗粒的粒度应小于3 mm。

2) 入炉煤的粉碎。为了避免由于过细粉碎使表面积增大的煤颗粒过度吸附胶质体或者由于小颗粒热解时内部气体容易析出减少胶质体的生成导致的黏结性降低,应对入炉煤中黏结性好的煤和活性组分粗粉碎,黏结性差的煤和惰性组分细粉碎,以减少裂纹中心。

3) 控制入炉煤粒度的上、下限。入炉煤一般的破碎粒度下限为0.5 mm,粒度上限与入炉煤堆密度密切相关,一般是随堆密度的增加而降低。

4) 入炉煤粒度分布的堆密度最大原则。入炉煤中各粒级的含量分布,应保证不同粒度的煤粒可相互填充,以实现入炉煤堆密度最大。通过提高入炉煤的堆密度,改善其黏结性,保证焦炭质量。

2 低阶煤备煤处理方式及破碎粒度影响

备煤工艺中的煤粉碎大体分为配合粉碎和分别粉碎两种工艺[8],不同煤和配合煤应采用与之相适应的备煤工艺。为此,开展了低阶煤备煤处理方式及其粒度影响试验研究。

2.1 试验方案设计

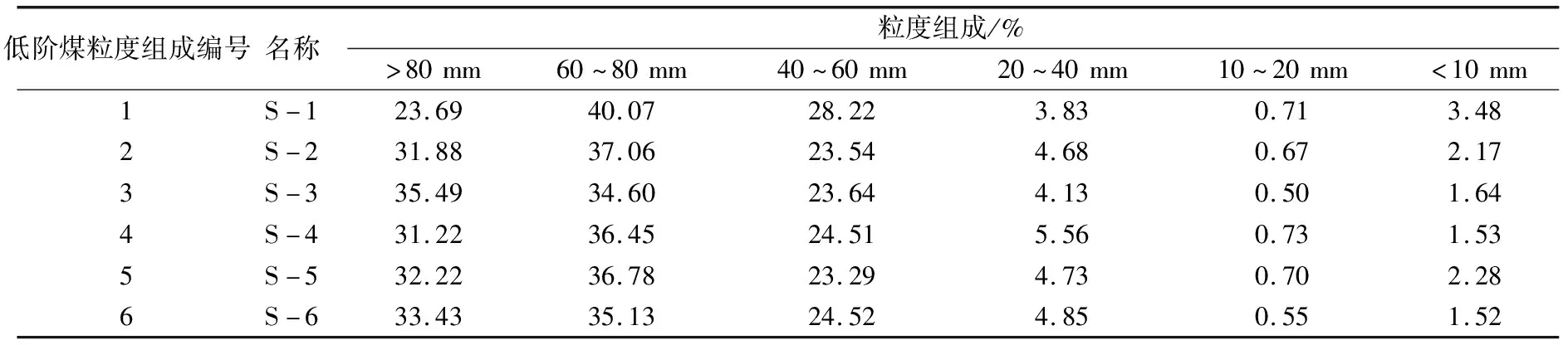

结合强黏结性煤粗粉碎要优于细粉碎,本试验黏结性的基础煤破碎粒度组成、配煤方案及炼焦工艺条件均不发生变化,主要考虑配入的不同粒度的低阶煤,探索低阶煤的粒度和破碎方式在炼焦配煤中的影响。本试验中设计低阶煤的粒度组成见表1。

表1 低阶煤的粒度组成 %

在确定低阶煤的最佳粒度组成后,保持配煤方案及其它炼焦工艺条件不变的前提下,采用配合粉碎的方式进行炼焦试验,并对两种备煤方式所得焦炭质量进行对比。

目前,众多院校尤其是高职院校已经非常重视校企之间的合作,开展的合作形式可谓多种多样,如邀请企业经理参与课堂教学,组织学生去企业实习、实践、观摩、听企业经理行业讲座等,让在校学生提早接触企业,了解会展行业发展的现状和要求。这不仅满足了企业对学生专业技能的要求,也满足了企业所需要的行业经验要求。

2.2 破碎粒度对顶装工艺所得焦炭质量的影响

在顶装配煤炼焦工艺条件下,考虑到低阶煤可能配入量不会太大,低阶煤粒度对焦炭质量影响可能较小。因此,设计配煤方案中,低阶煤配入量为15%,基础煤占85%。不同粒度组成的低阶煤(表1)与基础煤配合炼焦,所得焦炭质量见表2、表3。

表2 低阶煤配煤炼焦粒度试验焦炭粒度(顶装)

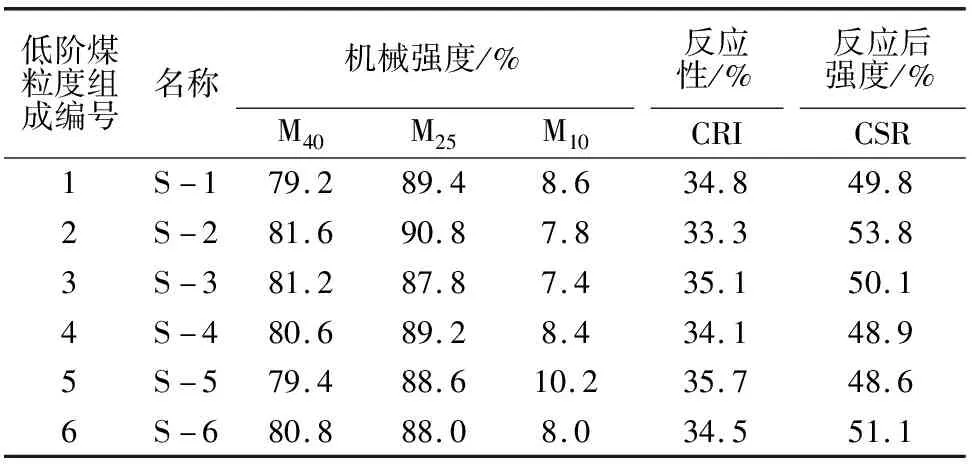

表3 低阶煤配煤炼焦粒度试验焦炭基本性质(顶装)

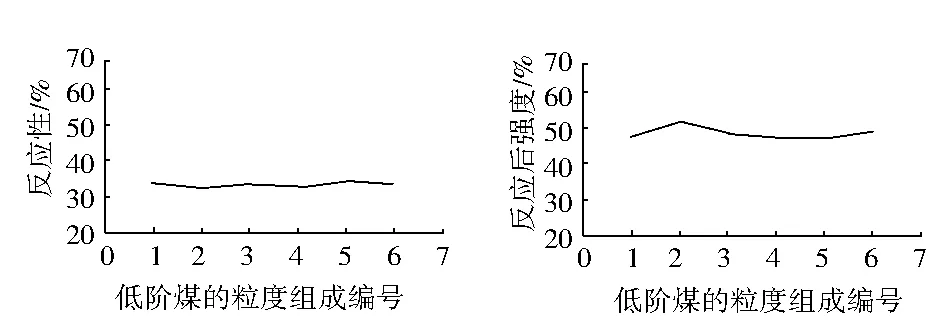

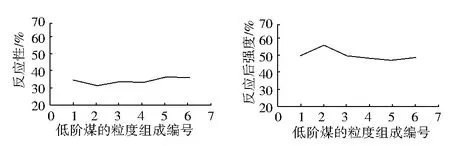

对焦炭的冷、热态强度与不同粒度的低阶煤作图。图1是不同粒度的低阶煤对焦炭冷强度的影响,图2为不同粒度的低阶煤对焦炭热性质的影响。

图1 不同粒度的低阶煤与焦炭机械强度关系

图2 不同粒度的低阶煤与焦炭热性质关系

由图1可以看出,随着低阶煤粒度组成逐渐变细,并在低阶煤粒度3 mm以下约85%时,焦炭的冷态强度最佳;根据图2知,随着低阶煤粒度组成逐渐变细,并在低阶煤粒度3 mm以下约85%时焦炭热性质最好。综合考虑焦炭的冷、热态强度,可以认为顶装炼焦工艺下,低阶煤粒度3 mm以下约85%时,焦炭质量较好。因此,粒度过细的低阶煤配煤炼焦所得焦炭质量较差。

2.3 破碎粒度对捣固工艺所得焦炭质量的影响

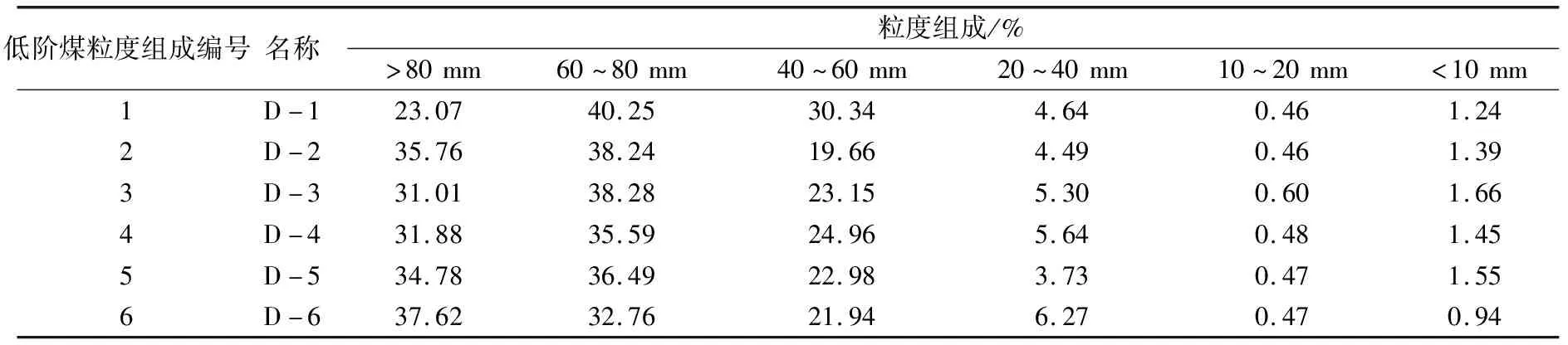

在捣固配煤炼焦工艺下,可以适当多配入高挥发分的低阶煤。因此,设计配煤方案时,低阶煤配比为20%,基础煤种占80%。同顶装工艺一样,基础煤种粒度组成保持不变,只按表1数据改变低阶煤粒度组成配合炼焦,得到的焦炭质量见表4、表5。

表4 低阶煤配煤炼焦粒度试验焦炭粒度(捣固)

表5 低阶煤配煤炼焦粒度试验焦炭基本性质(捣固)

对表中焦炭的冷、热态强度与不同粒度的低阶煤作图。图3是不同粒度的低阶煤对焦炭冷强度的影响,图4为不同低阶煤粒度对焦炭热强度的影响。

图3 不同粒度的低阶煤对机械强度影响

图4 不同粒度的低阶煤对热强度影响

由图3可知,焦炭的冷态强度随低阶煤粒度组成的变细呈下降趋势,观察图4,焦炭的热态强度在低阶煤粒度3 mm以下约85%时最佳。综合考虑,说明在捣固工艺条件下,低阶煤粒度3 mm以下适宜的配煤炼焦工艺粒度占比约为85%。

2.4 破碎方式对焦炭质量的影响

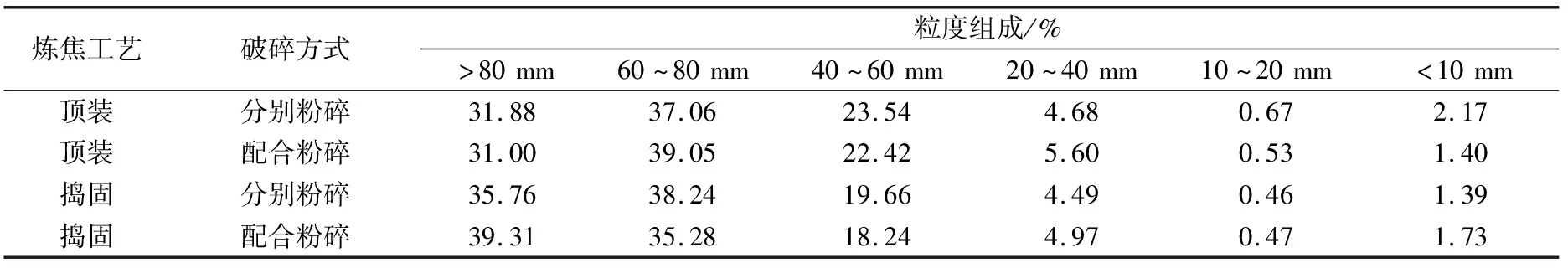

为研究何种备煤工艺更适合低阶煤配煤炼焦,特设计如下试验。以粒度影响试验中确定的低阶煤最佳粒度配煤方案为对比对象,保持该方案的配比不变,分别在捣固和顶装两种炼焦工艺下,进行两种备煤工艺下的炼焦试验,所得焦炭质量见表6、表7。

表6 不同备煤工艺下焦炭粒度

表7 不同备煤工艺下焦炭基本性质

从表6和表7中数据可以得到:在顶装工艺下,两种备煤工艺相比,分别粉碎所得焦炭的冷态强度稍好,但差别不大;焦炭的CSR配合粉碎下为53.3%,而分别粉碎下为53.8%,两者的差别在实验误差范围内。综合分析说明,分别粉碎所得焦炭质量稍好于配合粉碎所得焦炭质量,但两者差别不显著。

在捣固工艺下,分别粉碎与配合粉碎相比,焦炭质量稍好一些。综合考虑,捣固工艺下,分别粉碎所得焦炭质量稍好于配合粉碎所得焦炭质量,但两者差别亦不显著。

综上所述,可以认为“分别粉碎”较“配合粉碎”时所得焦炭质量稍好,说明低阶煤配煤炼焦,选择何种备煤工艺,对焦炭质量影响不大。

3 结 语

基于对煤粉碎特性的分析,无论是入炉煤粒度的分布原则,还是不同煤种的适宜破碎粒度,均是为了保证入炉煤的黏结性最优。

本文选用了6种不同粒度组成的低阶煤进行配煤炼焦试验,分别研究了配加低阶煤在两种不同备煤方式、两种炼焦工艺下对焦炭质量的影响。通过40 kg焦炉试验,无论是何种炼焦工艺,分别破碎所得焦炭的质量都略优于配合粉碎,但差距不明显。无论是顶装工艺还是捣固工艺,低阶煤适宜的配煤炼焦工艺粒度为3 mm以下占比85%左右,所得焦炭的冷、热态强度最佳,遵循了入炉煤的粒度分布细粒化和均匀化的原则。