缸盖清洁度颗粒度控制浅析

2021-04-09张观福魏森

张观福 魏森

摘 要:发动机是汽车的重要组成部分,缸盖是发动机的重要零部件,精度要求高、加工工艺复杂,加工的质量直接影响发动机的整体性能和质量。其负责发动机的配气组成机构,控制着发动机的进排气量与时机,对发动机燃烧做功起到关键作用。缸盖的清洁度控制中,如颗粒度超差,会直接影响缸盖各部件的精密运行,从而影响发动机工作。

关键词:缸盖 清洁度 颗粒度 铝屑

Analysis on the Control of Cylinder Head Cleanliness and Granularity

Zhang Guanfu Wei Sen

Abstract:Engine is an important part of the automobile, cylinder head is an important part of the engine, which requires high precision, complex processing technology, and whose processing quality directly affects the overall performance and quality of the engine. It is responsible for the composition mechanism of the engine's air distribution, controls the amount and timing of the engine's air intake and exhaust, and plays a key role in the engine's combustion work. The control of the cleanliness of cylinder head, such as out-of-tolerance particle size, will directly affect the precise operation of the cylinder head components, thus affecting the engine work.

Key words:cylinder head, cleanliness, particle size, aluminum chip

1 缸蓋清洁度颗粒度控制的重要性

1、缸盖清洁度控制要求:重量7mg;颗粒度:油道<600μm、非油道<1000μm。

某机型的增压发动机缸盖材料为铝合金,清洁度除了重量要求外,还对颗粒度进行了控制,且要求较高,现有的加工工艺、设备难达到该要求,造成颗粒度测量超差。

2、颗粒的来源对于切削加工的缸盖无法避免,缸盖的切削毛刺产生了毛刺,毛刺的去除对加工极其重要。外国专家Gillespie指出,精密零部件去毛刺及棱边光整工序所需要的成本占据了加工成本的30%,去毛刺工序消耗的时间占到了全部生产时间的5%-10%。且去毛刺工序难实现自动化,特别是在钻削加工交叉孔。零部件在使用过程中如交叉孔毛刺脱落,很可能导致润滑油路的堵塞导致故障,造成不必要的损失。

2 造成清洁度颗粒度超差的原因

2.1 毛刺产生的过程

加工中产生的毛刺是清洁度颗粒度的主要来源,对于机械加工来说毛刺的产生不可避免。加工厂产生毛刺主要分未面切削毛刺和孔钻屑毛刺。毛刺是金属切削加工过程中工件的棱边处金属材料在刀具的挤压作用下产生塑性变形而未被切除,最终滞留在工件棱边的残留物。

2.1.1 切削毛刺的形成

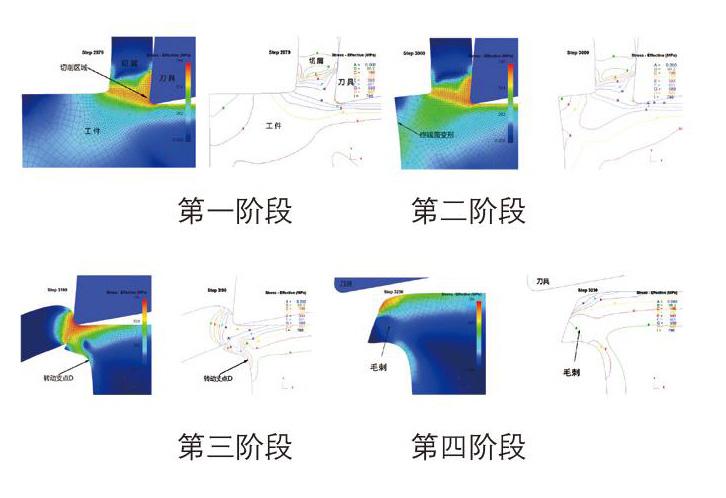

根据徐国勇对毛刺产生的研究分析[1],切削毛刺产生过程分为四个阶段。(Defonn 2D仿真结果)

第一阶段:正常切削阶段。在此过程中,接近刀尖区域产生塑性变形,并沿着加工方向运动不断向端面延伸。第二阶段:终端面变形阶段。在这个进度,在刀具作用下,工具受到刀具的挤压作用,端面发生了变形。第三阶段:端面变形扩展阶段。这个阶段为端面变形阶段的发展和延伸。端面变形不断扩大,并在端面行程一个转动支点D,在切削刀具推挤作用下,工具材料绕着支点D转动发生弯曲变形。第四阶段:毛刺最终形成阶段。该阶段加工刀具已经切出工具本体,工具端面材料绕着D点旋转发生形变残留在工件上,形成了毛刺。

以上为徐国勇对切削毛刺产生的研究,切削毛刺的产生于刀具刃口、切削参数、工件材料密切相关,锋利的刀具刃口产生的切削力小,减少零件端面材料变形减少毛刺。同时工件材料对端面的材料变形也至关重要。结合实际工件可知,在各面切削加工中同类的毛刺产生非常普遍。特别是在延展性比较好的增压机型铝合金材料上异常明显。从实际工件上观察,毛刺的产生出现在切刃出口方向,且增压机型延展性好的材料比自吸机型产生更明显。

2.1.2 钻削毛刺的形成

钻孔加工是机械加工中常用的方式。在生产过程中,钻孔产生的毛刺往往比较难清理,特别是在一些交叉孔的部位毛刺由于孔小及其它深度等原因,无法进行人工清除。

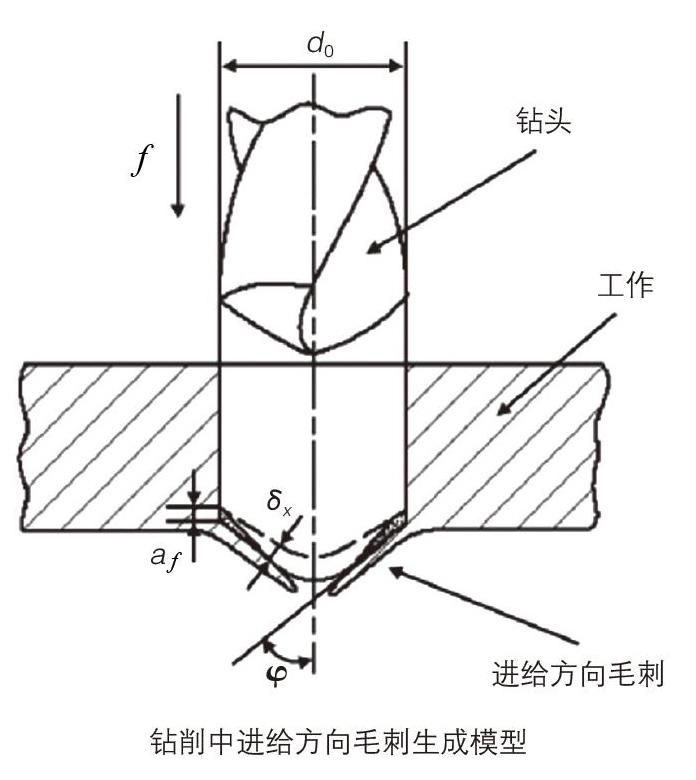

根据王贵成教授建立的钻削加工中毛刺形成的过程模型[2]可知钻头与工件的相对运动关系及钻出表面工件材料的变形机理。

图中:d0——钻头直径;f——进给量;ψ——二分之一的钻头顶角;af——每齿进给量;δx——与钻头主切削刃x点接触的工件材料的挠曲变形量。当δx=0时,钻头沿着轴线方向不断向工件末端接近,此时由于钻头前端的工件材料足够厚,足够支撑因钻头的轴向力,所以在此过程中,工件材料只受到钻头切削刃的切削作业,在钻头主切削刃x点处的钻削加工正常进行。当0<δx

以上为王贵成教授对钻削毛刺产生的研究。钻削加工毛刺的产生受材料变形、钻角度(影响钻削力)、钻削参数影响。

根据现场零件状态(如下图),钻削毛刺在钻穿出口形成较明显毛刺残留,毛刺多呈现被推挤弯曲状。

2.2 颗粒度超差的后期因素

2.2.1 在实际生产过程中,除了加工本身产生的铝屑颗粒影响清洁度颗粒度结果外,后期零件转运过程的防护也至关重要。输送辊道清洁度造成零件污染;送检零件车辆造成零件污染;清洁度测量设备不干净造成测量结果失真。

2.2.2 清洗能力不足。对于零件加工后的清洁,多采用清洗液直接清洗烘干的方式保障最后的零件质量,而清洗机的状态对清洗结果至关重要,如清洗液浓度、过滤精度,高压清洗的压力、喷嘴结构等。

3 主动控制措施

3.1 加工根源控制

3.1.1 根据毛刺产生过程分析,在零件材料不能改变的情况下,通过合理的刀具选择及加工工艺可减少毛刺的产生。通过验证,面切削加工时,选择PCD刀具能较好的解决加工边缘毛刺问题,但PCD刀具对到余量面加工受力不足,故只能用于小余量的切削,通过验证,在余量0.3mm的切削时,PCD刀具对毛刺的产生抑制最好,几乎能消除边缘毛刺的产生满足质量要求。

3.1.2 使用毛刷去除。通过使用毛刷对面切削毛刺进行去除,且毛刷的走刀路径与刀具切削的走刀路径相反,能对刀具切削边缘产生的毛刺起到更好的去除效果。

3.1.3 使用断屑、分屑刀具减小铝屑大小,减少铝屑在缸盖内的残留,同时小的铝屑更利于零件清洗时清洗出水腔内的铝屑。

3.1.4 通过对钻孔毛刺形成过程分析,钻尖大小对毛刺的产生有积极作用,经过验证使用V型钻头尖角为140°时其加工孔后表面的清洁度较好,对钻孔毛刺产生有较好的抑制作用[6]。

3.1.5 使用新型钻头:E型钻尖钻头。在孔即将钻通时,切削刃部分(远端)可以有效的对材料进行切削,能较好的消除挤压材料产生毛刺问题[6]。

3.1.6 交叉孔毛刺的去除。由于此类孔多为长孔,人工去除较难,而加工难避免形成各种状态的铝屑,使用接触去除法有较好的效果。

3.1.6.1 使用专用去毛刺刀具去除交叉孔毛刺,钴领刀具公司公司去毛刺刀具:直槽铰刀头,进入孔内后通过冷却喷水孔喷出高压水产生压力使刀具偏心,旋转后达到去毛刺效果。

3.1.6.2 使用高压清洗去除。利用清洗机的高压清洗装置,对孔内毛刺进行冲洗,对于交叉孔毛刺的高压清洗最有效方法是清洗喷头能深入到孔内进行冲洗,由于高压清洗压力释压很快,如从孔口往里冲洗效果会不够理想。对于高压喷嘴的选择,尽量只保留喷嘴径向的孔,对于轴向的孔可尽量,这样可减少压力流量的快速释放,保障充足的清洗压力对内孔毛刺进行清洗。

4 结语

通过生产中的清洁度问题解决,分析了铝合金缸盖加工中毛刺产生的解决方案,通过实践运用消除毛刺的产生和后期去除,满足清洁度颗粒度的要求。在这过程中发现毛刺的产生对毛坯材料和刀具选型至关重要,新项目前期应该尽可能早的利用设计阶段介入加工的问题解决。交叉孔毛刺的解决需要较长的去除工序时间,前期能提前评估工艺会有较好的运用方案。

参考文献:

[1]徐国勇,钻削加工中交叉孔毛刺形成机理及其控制技术研究,镇江:江苏大学,2019.

[2]王贵成,金属切削毛刺,吉林:吉林科学技术出版社,1997.

[3]王祝堂,铝合金及其加工手册,中南工业大学,2000.

[4]郭伟民,可抑制毛刺的钻头结构,制造技术与机床,2017(10):85-88.

[5]石贵峰,钻削毛刺形成机理及其控制技术研究,镇江:江苏大学,2019.

[3]张观福、谢安、高帅,钻头钻尖角对铝合金材料加工清洁度影響分析,时代汽车,2019.