岩沥青与SBS复合改性高黏沥青的配比研究

2021-04-09贺俊玺

黄 刚,贺俊玺,张 霞,龚 巍

(1. 重庆交通大学 交通土建工程材料国家地方联合工程实验室,重庆 400074;2.湖南大学 设计研究院有限公司,长沙 410082)

目前,中国公路交通量增长迅速,超重载持续增加,对沥青混凝土路面提出了越来越高的要求,促进了改性沥青的快速发展[1-4]。在层出不穷的沥青改性剂中,天然岩沥青已日渐被关注,因为其与各种沥青均具有良好的配伍性,便于生产、运输等特点[5-8]。近年来,在交通领域的道路研发方面,应用岩沥青的规模越来越大,其中包括了北美岩沥青以及国内广元、新疆等地出产的岩沥青。基质沥青可以通过添加一定量的天然岩沥青,使其高温稳定性和路面抗车辙的能力有较大程度的提高[9-13],同时,SBS改性剂是现有沥青改性剂中,综合表现最好的沥青改性剂之一,被广泛应用于道路路面的建设或用于进行各类材料的复合改性沥青的研发,该改性剂可使沥青的综合路用性能得到一定幅度的提升,价格低廉具有高性价比的特点[14-18]。

笔者主要以均匀设计方法为主,着重研究岩沥青与SBS改性剂复合改性制备高黏沥青的配比问题,分别对制备出的复合改性沥青进行一系列沥青性能试验,并以高黏沥青的指标为基准,以制备出的复合改性沥青的基本性能为参考指标,建立该复合配比的数学模型,通过MATLAB软件计算确定岩沥青与SBS改性剂的最佳配比,研发出基于该配比下的复合高黏沥青材料。

1 试验原料

试验原料:基质沥青(中海AH-70#沥青);岩沥青(伊朗的中东的岩沥青);SBS改性剂(SBS-4401热塑丁苯橡胶,中国石化巴陵石油化工有限公司生产)。3种材料的基本性能指标分别如表1~表3所示。

表1 中海AH-70#沥青性能指标Table 1 CNOOC AH-70# asphalt performance index

表2 中东岩沥青性能指标Table 2 Performance index of Middle East Rock asphalt

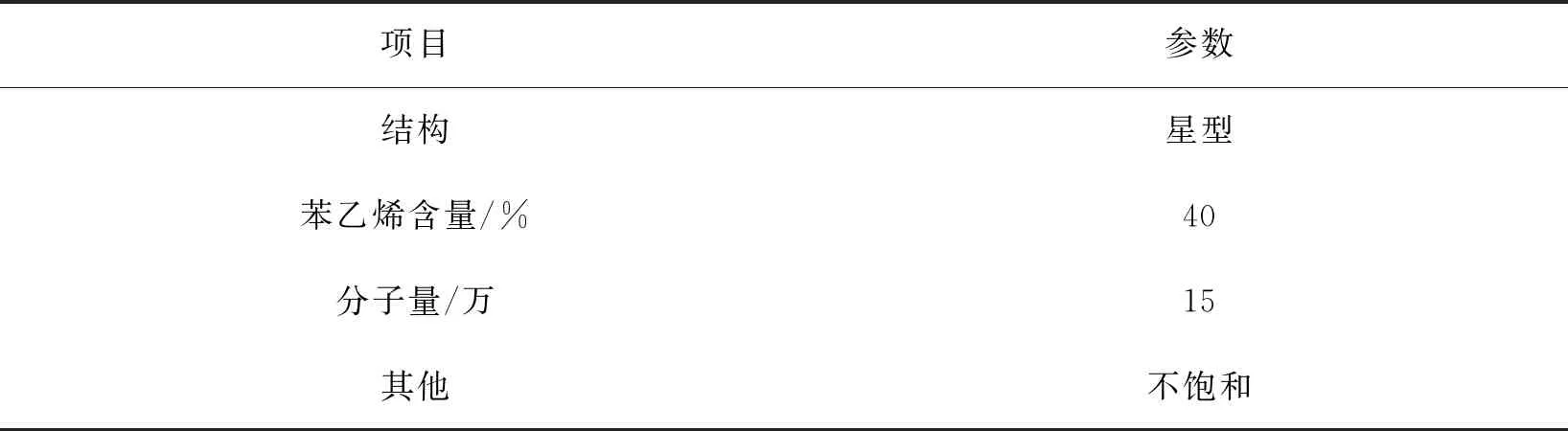

表3 SBS改性剂性能指标Table 3 Performance index of SBS modifier

2 改性沥青制备方法

改性高黏沥青的制备步骤:1)将基质沥青熔化;2)直接掺入试验所需用量的SBS改性剂,进行适当搅拌,保持在160 ℃下1 h,进行溶胀发育;3)接着以4 000~5 000 r/min的转速,在180 ℃的温度下,高速剪切1 h;4)再以800 r/min 的转速高速剪切1 h;5)再放置于170 ℃的烘箱中,恒温烘2 h,并在室温(25 ℃)下,静置发育1 d;6)将天然岩沥青分3次加入已成型的SBS沥青中,每次加入的量均应大致相等,注意在每次岩沥青加入后,应置于180 ℃的油浴中,并进行15 min高速剪切,以4 000~5 000 r/min的转速,再高速剪切5 min,以1 000 r/min的转速,分别重复3次,总的剪切时间为1 h;7)最后将样品在170 ℃的烘箱中烘2 h进行高温处理,取出后在常温条件下(25~30 ℃)自然冷却24 h,即可。其制备流程如图1所示。

图1 改性沥青制备流程图Fig. 1 Preparation flow chart of modified asphalt

3 基于均匀设计法试验掺量组合设计

利用均匀设计表,可以从所有的测试点中选择分布均匀、具有反应出体系代表性和主要特征的测试点,从而降低试验次数,减少试验强度。该方法对试验结果不存在较大影响,但应对试验结果采用回归分析方法进行处理分析,从而接近最真实的试验结果。

表4 因素水平表Table 4 Factor level table

表5 U5(53)均匀设计表Table 5 U5(53) homogeneous design table

表6 U5(53)使用表Table 6 U5(53) using table

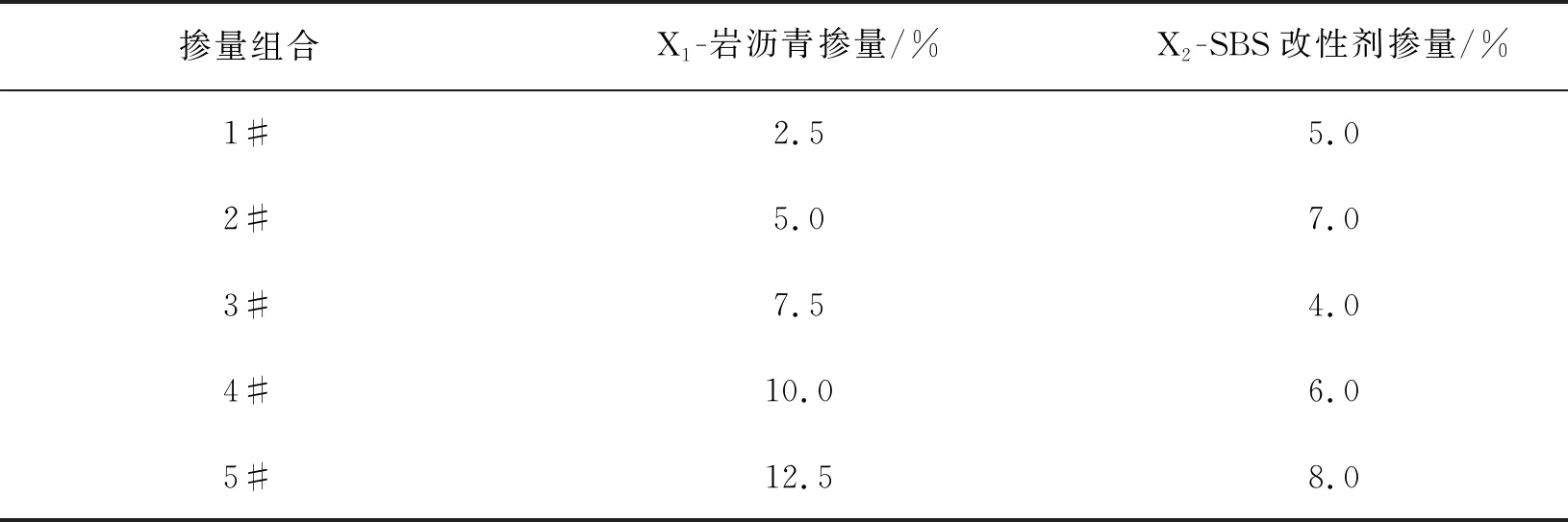

由表6可知,偏差值D越小,该试验所选取的试验点的均匀分布程度越优,参考文中选取的试验因素,选用第1、2列进行设计。根据表4~表6的参数,设计得到试验材料掺配组合如表7所示。

表7 试验掺量组合Table 7 Test admixture combination

4 试验结果分析

研究中除试验设计的材料掺配组合外,再采用1组成品高黏沥青做对比分析,成品高黏沥青性能指标如表8所示(其参数指标参考《高粘高弹道路沥青》(GB/T 30516—2014)与日本《排水性铺装技术指针》)。

表8 成品高黏沥青性能指标Performance index of high viscosity asphalt

4.1 针入度试验分析

针入度反应了沥青的流变学性能,表示沥青在特定的试验温度条件下的稠度。针入度试验采用SYD-2801D针入度仪(下列试验若无特别说明,其试验仪器均为上海昌吉地质仪器有限公司所制造)。试验温度条件为:15 ℃、25 ℃、30 ℃的恒温水浴,试验结果如表9所示。

表9 针入度试验结果Table 9 Test results of the penetration degree

根据表9可知,1# ~5#试验组,针入度值均远远小于对应的成品高黏沥青,说明2种改性剂使基质沥青流变性能减弱,导致针入度减小。因为1#、2#、3#、4#、5#样品的岩沥青的掺量逐次增加,但SBS改性剂的掺量未存在严格递增,说明复合改性沥青的流变性能受天然岩沥青的影响更大。不同试验温度下与成品高黏沥青针入度对比可知,在15 ℃、25 ℃、30 ℃ 时,1#试验组的针入度值均为各试验组的最大值,分别为20.7/0.1 mm、46.3/0.1 mm、56.0/0.1 mm,均小于对应温度下成品高黏沥青的针入度值,32.0/0.1 mm、71.0/0.1 mm、80.0/0.1 mm,说明所制备的高黏改性沥青稠度更高。在25 ℃时,1#、2#样品的针入度值分别为46.3/0.1 mm与42.7/0.1 mm,均大于40/0.1 mm,满足高黏沥青指标要求。

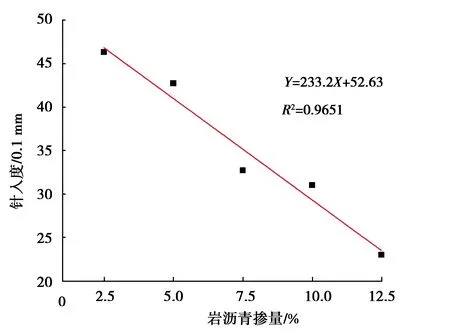

利用不同岩沥青含量及其相应的针入度,得到岩沥青含量和针入度之间的关系,如图2所示。

图2 岩沥青掺量与针入度关系图Fig. 2 The relation diagram of the amount of rock asphalt and the penetration degree

由图2可知,在该复合改性沥青中,岩沥青的掺量与针入度变化情况存在显著线性相关关系,其拟合决定系数为0.965 1。利用15 ℃、25 ℃、30 ℃水浴温度状态下的针入度值,根据式(1)、式(2)计算得到针入度指数PI值,如表10所示。一般来说,沥青PI值越小,温度敏感性越大,沥青性能越差;反之沥青性能越优。

lgP=AT+K,

(1)

(2)

式中:lgP为针入度的对数值,mm;K为关系试中的截距,mm;T为测试温度,℃;PI为针入度指数;A为感温系数。

表10 由各温度针入度回归所得PI值Table 10 PI values derived from the regression of each the penetration degree

由表10可知,1#、2#、3#、4#、5#的针入度指数PI值分别为2.072、2.170、0.753、0.135与-0.400,1#与2#试验组的PI值与成品高黏沥青PI值(2.579)接近。3#、4#、5#试验组的PI值远远小于成品PI值(2.579)。根据5#试验组,岩沥青掺量为12.5%,PI值为-0.400,为负数,根据规范可知,SBS(I-D型)改性沥青其PI值应该大于0,说明加入的岩沥青大大增加了沥青的温度敏感性。2#与3#试验组,岩沥青掺量分别为5.0%与7.5%,仅增加了2.5%,但针入度指数PI从2.170急剧减小到0.753,说明岩沥青的掺量介于5%~7.5%时,对复合改性沥青感温性的影响敏感度极高。推测岩沥青掺量宜介于5% ~7.5%之间。

4.2 延度试验分析

低温延度试验可表征沥青的低温性能,延度试验采用SYD-45DBF调温调速的延度拉伸试验仪,试验环境温度为15 ℃ 恒温水浴。延度试验结果如表11所示。

表11 延度试验结果Table 11 Test result of ductility

改性沥青1#、2#的延度值分别为90.8 cm、74.4 cm,满足高黏沥青延度指标要求(≥50 cm),低于成品高黏沥青延度值;3#、4#、5#的延度分别为30.7 cm、38.5 cm、28.4 cm,都低于50 cm。2#与3#试验组,岩沥青掺量分别为5.0%、7.5%,仅增加了2.5%,但延度减小值达44.0 cm。当岩沥青掺量值大于7.5%时,尽管对应试验组的SBS改性剂掺量值有所增加,但延度值都在28~40 cm之间,小于50 cm。说明改性沥青的延度受岩沥青的负影响作用,在复合改性掺配中岩沥青掺量宜小于7.5%。

4.3 软化点试验分析

软化点表示沥青从固态变为液体的1个临界温度,可表征沥青的高温稳定性。软化点试验采用SYD-2806E软化点试验仪,软化点试验结果如表12所示。

表12 软化点试验结果Table 12 The test result of softening point

由表12可知,1#、2#、3#的软化点分别为69.8 ℃、74.8 ℃、67.3 ℃均低于高黏沥青软化点的合格指标(>80 ℃),4#与5#的软化点分别为82.7 ℃、89.3 ℃,均大于该合格指标。根据2种改性剂特性可知,改性剂的总掺量与改性高黏沥青的软化点有关,当5#改性剂复合掺量最大时(达到20.5%),其软化点比成品高黏沥青还要高。然而,1#的总掺量最小,只有7.5%;3#的总掺量虽然大于1#的总掺量,达到了11.5%,但其软化点仍比1#小2.5 ℃。对比岩沥青掺量:1#(2.5%)小于3#(7.5%);对比SBS改性剂掺量: 1#(5%)大于3#(4%)。说明SBS改性剂对改性沥青高温稳定性的提升效果占主要部分。

4.4 60 ℃动力黏度试验分析

60 ℃动力黏度是高黏沥青的控制性核心指标,该指标合格与否,决定了能否成功开发出合格的改性高黏沥青。试验采用SYD-0620A真空减压毛细管黏度仪,试验结果如表13和图3所示。

表13 60 ℃动力黏度试验结果Table 13 The test result of 60 degrees dynamic viscosity

图3 动力黏度与复合掺量的关系Fig. 3 Relationship between dynamic viscosity and content of compound modifier

由表13可知,改性沥青1#样品的动力黏度为18 692 Pa·s,略小于合格指标(>20 000 Pa·s);2#、3#、4#、5#的动力黏度分别为25 162 Pa·s、20 134 Pa·s、30 651 Pa·s、54 138 Pa·s均大于高黏合格指标。由表7可知,改性剂总掺量由小到大的排列顺序为:1#2#3#4#5#,而动力黏度由小到大的排列顺序为:1#2#3#4#5#,对动力黏度与改性剂复合掺量进行线性拟合,拟合决定系数为0.826。该线性拟合关系成立,具有良好的相关性,说明基质沥青增加黏性的程度受复合改性剂的总掺量的控制。

4.5 旋转黏度试验及分析

测试不同温度条件下沥青的表观粘度由Brookfield黏度试验测试。仪器为NDJ-1F布氏黏度计。在120 ℃、135 ℃、170 ℃时的复合改性沥青的Brookfield黏度测量以评估复合改性沥青的黏弹性性质。试验结果如表14和图4所示。

表14 布氏黏度试验结果Table 14 The test result of Brookfield viscosity

图4 布氏黏度与复合掺量的关系Fig. 4 The relationship between Brookfield viscosity and composite content

由表14可知,1#、2#、3# 135 ℃布氏黏度分别为2.5 Pa·s、2.89 Pa·s、2.61 Pa·s,与成品高黏沥青相比其布氏黏度非常接近,均满足合格标准(<3 Pa·s)。4#、5# 135 ℃布氏黏度分别为4.08 Pa·s、6.37 Pa·s均不满足高黏沥青的合格标准(<3 Pa·s)。复合掺量由大到小排序为:5#>4#>2#>3#>1#,而135 ℃布氏黏度由大到小排序为:5#>4#>2#>3#>1#,对布氏黏度与改性剂复合掺量进行线性拟合,在120 ℃、135 ℃、170 ℃的温度下的拟合决定系数分别为0.898、0.851、0.927,表明在不同温度下布氏黏度与改性剂的复合掺量呈良好的线性关系。同时,基质沥青的黏性增加均受这2种改性剂的影响,这与60 ℃动力黏度的试验结果具有相同的特性。

基于温度120 ℃、135 ℃、170 ℃,通过1# ~5#试验组已测定的表观粘度,并根据式(3)、式(4)分别建立粘温关系曲线,计算出粘温指数VTS,如表15所示。

lg(T+ 273.13) =N-M[lg(lgA)],

(3)

(4)

式中:N、M为系数;T为试验温度,℃;VTS为粘温指数;A1、A2为170 ℃、120 ℃对应的黏度值/Pa·s;T1、T2分别为170 ℃、120 ℃。

表15 粘温关系曲线表Table 15 Viscosity-temperature relation curve table

由表15可知,复合改性沥青1#、2#、3#、4#、5#的粘温关系曲线的决定系数分别为0.998、0.985、0.999、0.999、0.984,说明1# ~5#试验组所拟合的粘温关系曲线均显著成立。根据粘温指数VTS可知,其中2#、4#、5#的粘温指数分别为-1.69、-1.77、-1.65,其值均大于成品高黏沥青(-2.68);而1#、3#的粘温指数分别为-2.91、-2.81,其值与成品高黏沥青非常接近,进一步说明基质沥青增加黏性的程度均受2种改性剂的掺量所控制,但其黏弹性变化与两因素掺量的关系不明显。

4.6 DSR试验分析

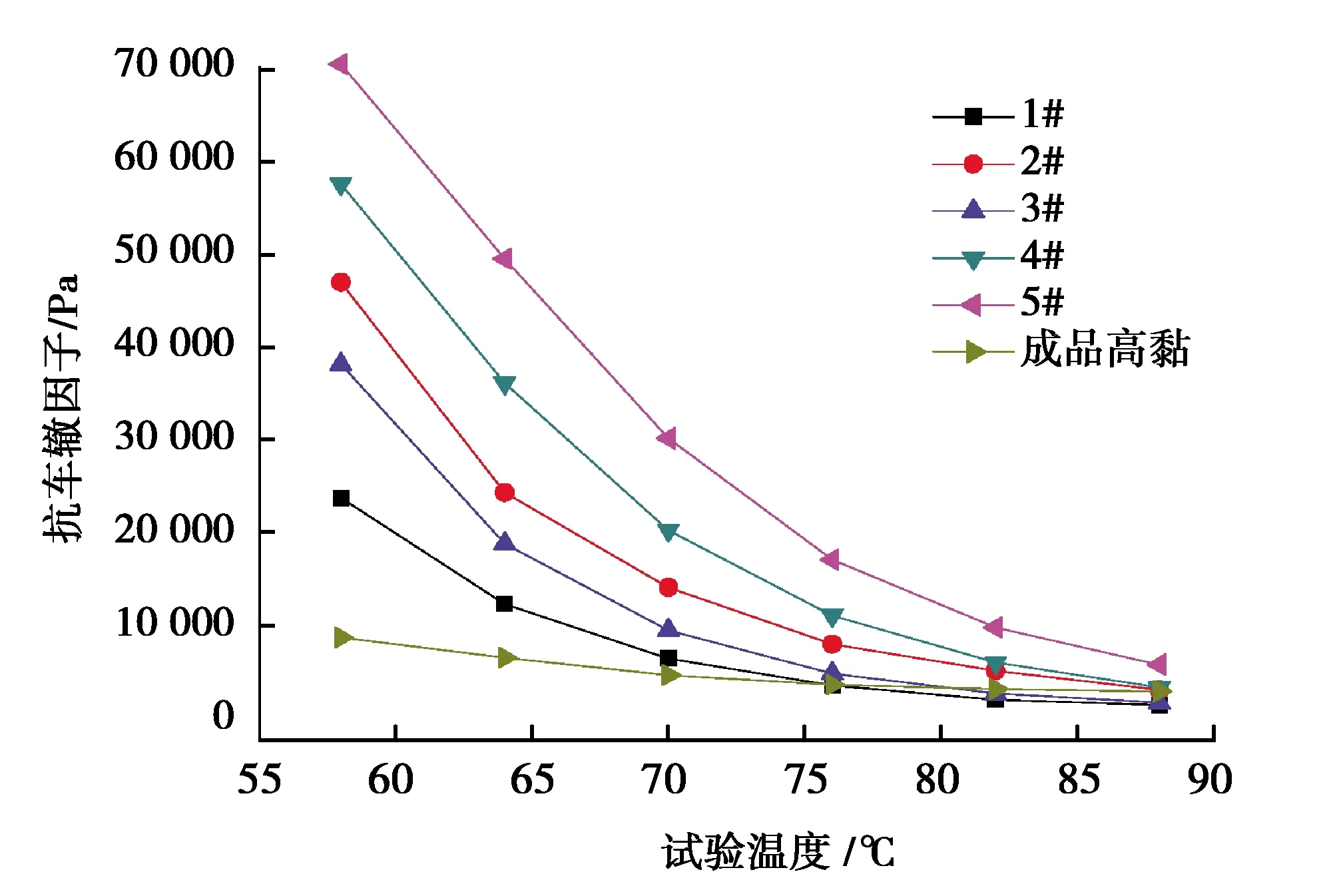

动态剪切流变仪(DSR)可测定改性沥青的高温抗车辙性能,研究改性沥青的黏弹特性。采用GEMANI-3型动态剪切流变仪(由英国马尔文设备有限公司制造),进行PG分级试验获取改性沥青的相关高温性能指标。试验条件:G*/sin δ<1.0 kPa,试验结果如表16所示和图5所示。

表16 DSR试验结果Table 16 The test results of DSR

由DSR试验结果可得,1# ~5#改性高黏沥青与成品高黏沥青的抗车辙因子与温度之间的关系图,结果如图5所示。

图5 不同沥青温度—抗车辙因子图Fig. 5 Different asphalt temperature—anti-rutting factor diagram

通过拟合计算获得各自曲线的函数方程式,以及临界温度值,如表17所示。

表17 不同沥青温度与抗车辙因子函数表Table 17 Different asphalt temperature and anti-rutting factor function table

由表16和图5可知,复合改性沥青1#、2#、3#、4#、5#样品在58 ℃抗车辙因子时,分别为23 644.8Pa、46 947.3Pa、38 147.6Pa、57 569.2Pa、70 532.6Pa,远远高于成品高黏沥青的抗车辙因子(8 542.9Pa),说明通过2种改性剂的复合改性作用能够使改性沥青具有较好的高温性能。但在试验终止温度88 ℃时,1#与3#样品的抗车辙因子(分别为1 286.59Pa、1 527.23Pa)均小于成品高黏沥青(2 736.3Pa),2#与4#样品的抗车辙因子(分别为2 872.33Pa、3 167.88Pa)接近于成品高黏沥青,说明改性高黏沥青其抗车辙因子随温度变化更敏感,而5#样品的抗车辙因子(5644.1Pa)几乎是成品高黏沥青的2倍,表明5#的高温性能更优。由表17可知,1#~5#样品的临界温度分别为89.4 ℃、98.9 ℃、91.7 ℃、97.1 ℃、108.8 ℃均小于成品高黏沥青的临界温度(114.8 ℃),其中,5#样品与成品高黏沥青的临界温度相接近,表明5#样品的高温性能更优。由此可知,改性沥青的抗车辙因子和临界温度受复合改性剂总掺量的控制,其控制关系为正相关。

综上所述,推测岩沥青与SBS改性剂的材料复合掺量分别接近5.0%与7.0%。

5 最佳配比求解

选取针入度(Y1)、延度(Y2)、软化点(Y3)、60 ℃动力黏度(Y4)和布氏黏度(Y5)作为基本性能指标,选取岩沥青的掺量(X2)与SBS改性剂的掺量(X2)作为影响作用指标,并运用SPSS软件建立的数学回归模型;采用高黏沥青性能的合格指标作为约束条件,建立计算模型,最后运用MATLAB软件求解,并结合试验的实际情况,得到最佳复合改性高黏沥青的材料组成。

5.1 回归模型的建立

由于复合改性的作用效力是由各自因素(X1、X2)单独作用以及耦合作用共同形成,则其相应的改性沥青的指标与其设计因素之间的函数关系,如式(5)所示;其数学函数关系通式,如式(6)所示。

Y=f(X1) +f(X2) +KX1X2,

(5)

(6)

式中:f(Xi) =∑KiXi+Kn+1。Y为基本指标;X为影响作用指标;f(X1)为岩沥青掺量的作用效力;f(X2)为SBS改性剂掺量的作用效力;K为常数项。

通过实际试验与回归模型对比,当n=1时,表示改性沥青基本性能受单因素的影响;当n≥2时,表示改性沥青基本性能受综合因素(大于等于双因素)的影响。该试验中因素水平为2个,又存在单因素影响与双因素复合影响,即n=2,最终回归模型为

Y=K1X1+K2X2+K3X1X2+K4,

(7)

式中:Y为基本指标;X1、X2分别对应的岩沥青与SBS的掺量;K1、K2、K3、K4为常数。

根据式(7)的数学回归模型,利用SPSS软件,对针入度(Y1)、延度(Y2)、软化点(Y3)、60 ℃动力黏度(Y4)和布氏黏度(Y5)5个指标分别进行函数模型的建立。建模结果如表18所示。

表18 不同指标的回归模型计算结果Table 18 The results of the regression model of different indexes

根据表18可知,针入度(Y1)、延度(Y2)、软化点(Y3)、60 ℃动力黏度(Y4)和布氏黏度(Y5)5个回归模型,决定系数分别为0.990、0.963、0.927、0.997、0.998,表明各个指标的回归模型均具有较好的拟合度,建立的模型可靠,可用于最佳配比的求解。

5.2 最佳配比的求解

由于在实际计算中,针对非线性函数问题很难得到精确的解,故给出回归模型的限定条件,构建具有良好映射的不等式方程组,通过MATLAB软件求解最优解集,同时通过实际试验分析调整,寻找复合改性沥青的最佳材料组成。着重开发基于天然岩沥青与SBS改性剂的复合改性高黏沥青,选定高黏沥青各项性能合格指标为计算模型的限定值,如表19所示。

表19 高黏沥青合格指标Table 19 Qualified index of high viscosity asphalt

根据该限定条件进行计算时,存在无解的情况,可对其中一个或几个限定条件进行适当调整,使得方程组既有解也不至于解集区域过大。现根据实际试验结果对限定条件进行优化,由第4部分的试验分析,推测了岩沥青与SBS改性剂的接近掺量,并且最接近的掺配组为2#样品,分析2#样品的限定性条件,发现除了软化点指标以外,其余限定条件均满足高黏沥青的标准,故对软化点指标的限定条件进行调整,即调整为大于45 ℃,其他限定条件不变。其非线性不等式方程组如式(8)所示。

(8)

式中:X1、X2为岩沥青掺量与SBS改性剂掺量。

运用MATLAB软件对式(8)限定条件下函数回归模型进行求解,其解集图形绘制如图6所示。

图6 解的区域Fig. 6 The region of solution

由于计算时并未给出目标函数,符合限定条件的解具有无数组。通过因素分析可知,结果存在于内插所得,限定在实际试验中岩沥青的掺量和SBS改性剂的掺量分别在2.5% ~12.5%、4% ~8%范围内取得。综合考虑2个因素材料的生产成本,岩沥青相比SBS改性剂来说更具有价格优势,当岩沥青用量越高时,性价比越高。根据图6可知,在交点处,存在岩沥青掺量的最大控制值为5.472%,故最佳配比组合应在交点附近选取,考虑实际操作情况,岩沥青的掺量为5.4%,SBS改性剂的掺量为6.4%,其材料配比组成也符合前期的预测结果。

5.3 最佳配比下的性能验证

验证最佳配比下高黏沥青的各项性能指标,将模型计算出的材料配比结果代入不同指标的回归模型可得到预测值,根据最佳配比制备复合改性高黏沥青,并测试其各项指标与预测值进行对比,结果如表20所示。

表20 最佳配方下的沥青性能Table 20 Asphalt performance under the optimum ratio

根据表20可知,最佳配比下的高黏沥青Y1~Y5的5项指标预测值的误差分别为3%、5.3%、9.5%、5.1%、0.7%,误差控制均在10%以内,且各项性能指标均满足高黏沥青的标准,说明了建立的回归模型具有可靠性和有效性。

6 结 论

1)复合改性高黏沥青的针入度与延度,天然岩沥青掺量的影响率大于SBS改性剂掺量。

2)复合改性高黏沥青的软化点,天然沥青掺量的影响率小于SBS改性剂掺量。

3)复合改性高黏沥青的动力黏度、布氏黏度、抗车辙因子以及临界温度,各项指标均与复合改性剂总掺量呈正相关关系。

4)复合改性高黏沥青的最佳改性剂材料配比:岩沥青掺量为5.4%,SBS改性剂掺量为6.4%。