深部裂隙煤岩体变形破坏机理及高压注浆改性强化试验研究

2021-04-09李文洲康红普姜志云司林坡蔡瑞春郭罡业

李文洲,康红普,姜志云,司林坡,蔡瑞春,郭罡业

(1.煤炭科学研究总院,北京 100013; 2.中煤科工开采研究院有限公司,北京 100013; 3.天地科技股份有限公司 开采设计事业部,北京 100013; 4.煤炭资源高效开采与洁净利用国家重点实验,北京 100013; 5.中煤新集能源股份有限公司 口孜东矿,安徽 阜阳 236153)

随着煤炭资源的开发和利用,煤矿开采逐步向深部发展。相比浅部矿井,深部矿井地应力水平越来越大,煤岩体裂隙发育、在高应力作用下软岩特性也越来越突出[1-4],深部巷道掘进后,短期内围岩变形明显。煤岩体内部节理、层理、裂隙等结构面很大程度上决定着煤岩体的强度和变形特征,而煤岩体的应力环境又对煤岩体的结构及煤岩体中裂隙变形破坏起着决定性作用,煤岩体内部裂隙的扩展及破坏,将造成煤岩体整体强度下降,进而造成锚杆锚索锚固力急剧下降乃至失效,对矿井巷道安全造成严重影响;且工作面中煤岩体裂隙发育强度弱化及地质构造等也将对工作面智能化回采造成影响,将严重制约我国煤矿工作面回采及巷道掘进的智能化进程[5]。

多年来矿井破碎煤岩体注浆试验,一定程度上解决了破碎煤岩体加固及锚杆锚索锚固力不足的问题,针对浅部矿井形成了较为完整的煤岩体加固的支护方式、注浆材料及相关工艺等,但浅部煤岩体注浆多为浅孔低压模式[6-8]。面对深部矿井地应力水平高、煤岩体裂隙开度较小、围岩大变形造成锚杆锚索失效等新问题,采用常规的锚杆锚索支护配合低压浅孔注浆,无法达到预期的围岩控制效果[9-13]。国内外学者对深部矿井裂隙煤岩体的诸多问题,如地应力分布特征、煤岩体体物理力学特性、变形特征及控制方法等进行了大量的实验研究[14-21]。但针对深部矿井高应力环境下煤岩体改性强化参数的确定及相关机理的研究较少,为更好地对深部矿井巷道围岩进行支护,康红普院士针对深部矿井高应力、大变形围岩与支护相互作用机理,提出了“支护-改性-卸压”协同控制原理,为深部矿井裂隙煤岩体改性强化研究提供了指导[5]。

笔者在对不同埋深地应力分布特征实测及煤岩体裂隙发育特点对比分析的基础上,采用数值模拟对不同应力水平不同裂隙倾角煤岩对裂隙煤岩体变形破坏特征进行了详细研究;通过建立煤岩体裂隙悬臂梁理论模型,对煤岩体变形破坏影响因素及改性强化机理进行了分析研究;提出了深部高应力裂隙煤岩体高压注浆改性强化相关工艺参数和指导原则。通过现场试验,裂隙煤岩体改性强化效果良好,围岩控制效果得到明显提高,对煤矿巷道及工作面智能化的推进奠定较好的地质先决条件,也为我国深部煤炭资源开发提供强有力的理论与技术支撑。

1 不同埋深地应力及裂隙分布特征

1.1 不同埋深地应力分布特征

煤岩体赋存的应力环境是决定煤岩体结构的主要因素,为了更好地对深部高应力水平裂隙煤岩体变形破坏特征及改性强化机理进行研究,采用小孔径水压致裂法对埋深500 m左右和1 000 m左右裂隙煤岩体地应力分布特征进行了实测对比分析,不同测点地应力测试结果见表1。

表1 不同测点地应力测试结果Table 1 In-situ stress testing results of different testing points

其中,埋深500 m左右实验地点选取山西潞安常村煤矿,共布置4个测站,分别布置在23采区运输巷300 m处,埋深487 m,23采区1号回风巷850,1 400,2 000 m处,埋深分别为499,525,549 m。埋深1 000 m左右实验地点选取安徽口孜东矿、山东孙村矿和华丰矿,共布置13个测站,其中口孜东矿7个测站,布置在121304工作面回风巷,埋深905 m;121303工作面运输巷,埋深904 m;西翼回风巷585,690 m处,埋深1 050 m;西翼运输巷500 m处,埋深976 m。西轨道大巷960和800 m处,埋深976 m;孙村矿3个测站,布置在-1100水平一采区轨道大巷,埋深1 251 m。-1100水平二采区轨道下山回风巷道,埋深1 259 m。-1100三采区轨道下山联络巷,埋深1 271 m。华丰矿3个测站,布置在-1180水平大巷左掘进工作面,埋深1 274 m;-1180水平胶带井硐室,埋深 1 274 m;-1180水平大巷掘进工作面,埋深1 271 m。通过不同埋深共17个点地应力测试数据对比分析,得出地应力随深部变化规律曲线,如图1所示。

图1 地应力随深度变化曲线Fig.1 Monitoring curves of in-situ stress with depth

通过图1可看出埋深1 000 m左右时,最大、最小水平主应力变化分别为19.70~39.13 MPa,10.35~21.03 MPa,垂直主应力大小变化为22.17~31.85 MPa。最大最小水平主应力与垂直主应力随深度基本呈线性增长关系。

最大水平主应力随深度变化规律拟合公式为

σH=0.027 2H-2.587 8,R2=0.865 9

(1)

最小水平主应力随深度变化规律拟合公式为

σh=0.014 3H-1.148 4,R2=0.854 0

(2)

以上测点最大水平主应力优势方向为北偏西,通过不同深度地应力测试数据分析可为不同埋深煤岩体应力特点分析提供指导,而煤岩体中平均水平主应力与垂直主应力的比值及最大水平主应力与最小水平主应力的比值也是煤岩体裂隙形成和扩展的主要影响因素。不同应力比值曲线如图2所示。

图2 不同应力比值曲线Fig.2 Ratio curves of different stresses

最大最小水平主应力差5.82~18.10 MPa,深部最大水平主应力与最小水平主应力差值为5.82~18.10 MPa,深部最大水平主应力与最小水平主应力差值为9.02~18.10 MPa,最高18.10 MPa,平均水平主应力与垂直主应力比为0.63~0.95,最大水平主应力与最小水平主应力比为1.79~1.99。

通过浅部和深部矿井地应力测试数据分析,根据摩尔库伦准则,拟合得到了不同埋深煤岩体摩尔强度包络线公式为

τ=0.183 7σ+3.84,R2=0.876 3

(3)

其中,τ为剪应力,MPa;σ为正应力,MPa。深部煤岩体摩尔强度包络线如图3所示,其中红色为浅部煤岩体摩尔圆,蓝色为深部煤岩体摩尔圆。

图3 不同埋深煤岩体摩尔强度包络线Fig.3 Mohr envelopes of coal-rock mass in different depth

通过以上分析得出:我国深部矿井裂隙煤岩体最大水平主应力最大约为最小水平主应力的2倍,最大最小水平主应力最大差值达到了18 MPa,较大的主应力差导致剪应力水平较大,造成煤岩体剪胀效应明显,更易造成裂隙的形成及扩展,且深部高应力条件下煤岩体软岩特性明显,受采动等叠加因素影响,煤岩体裂隙进一步扩展发育,造成裂隙煤岩体强度进一步下降,围岩强度弱化明显,进而诱发支护锚固失效,围岩大变形等。

1.2 深部煤岩体典型裂隙特征

煤岩体裂隙可根据宽度分为密闭裂隙(<1 mm);微张裂隙(1~3 mm);张开裂隙(3~5 mm);宽张裂隙(>5 mm)等,通过对深部裂隙煤岩体结构调查,其典型裂隙特征如图4所示。巷道围岩浅部主要以环状离层为主,深部主要为细小、封闭裂隙、微张裂隙为主。受高应力、采动等因素影响,煤岩体内部裂隙经历变形启动、变形扩张、贯通,形成裂隙网络,最终导致煤岩体扩容膨胀。

图4 深部煤岩体裂隙典型特征Fig.4 Typical features of fractures in deep

煤岩体裂隙率对煤岩体力学性能的控制要远大于材料本身,裂隙网络的形成将引起煤岩体完整性急剧降低,锚杆锚索预应力扩散效果差,造成围岩控制效果差。

图5 不同倾角裂隙数值模型Fig.5 Number model with different angle fractures

2 不同应力水平裂隙煤岩体变形特征

2.1 不同倾角裂隙变形特征

煤岩体中裂隙网络的形成是基于应力环境的随机系统,其中主应力差是主要影响因素,裂隙网络具备分形特征,裂隙网络的形成是多个不同倾角裂隙扩展贯通的相互叠加。为了对煤岩体中不同倾角裂隙变形特征进行分析,以煤岩体单一裂隙为例,在对不同埋深地应力分布特征及裂隙特点分析的基础上,采用UDEC6.0数值模拟软件研究了不同倾角裂隙煤岩体变形破坏特征,其数值模型如图5所示。

图5(a)中数字为不同角度裂隙,图5(b)中α为裂隙倾角。模型宽度50 mm,高度100 mm。根据实测地应力数据,施加相关应力,量测施加梯度水平应力,底部垂直位移固定。以模型中点为圆心,按裂隙倾角15°,30°,45°,60°,75°,90°,105°,120°,135°,150°,165°,180°及不同埋深应力水平,共建立24个模型,对煤岩体裂隙变形特征及其影响因素进行研究。

煤岩体物理力学参数见表2,其物理力学参数通过实验室单轴压缩试验并通过现场围岩结构GSI分类折减后取得。

不连续结构面力学参数见表3。

表2 数值模型煤岩体力学参数Table 2 Coal and rock mechanical properties

表3 数值模型煤岩体结构面力学参数Table 3 Mechanical properties of coal and rock structural plane

相同应力不同裂隙倾角最大水平主应力和裂隙周围塑性区分布如图6,7所示。

图6 不同倾角裂隙煤岩体最大主应力Fig.6 Maximum principal stress under different angles

图7 不同裂隙倾角裂隙周围状态Fig.7 Simulated block state patterns of fractures

随着裂隙倾角增加,裂隙倾角为90°时,最大水平主应力和裂隙周围塑性破坏区呈现对称状态。裂隙倾角逐渐增大时,裂隙周围拉应力集中区由裂隙两端较小区域逐渐扩展到中部较大面积区域,随后逐渐减小;而主压应力集中区则相反。裂隙倾角为45°时,裂隙端部同时存在拉应力和剪应力集中区,裂隙倾角<60°和>120°时,裂隙周边主应力逐渐减小;裂隙倾角为90°时,裂隙两端应力差较大,易造成裂隙张开或顺向错动,从而造成煤岩体破坏。

相同裂隙倾角不同应力水平裂隙长度方向垂直应力曲线如图8所示。

图8 不同应力状态相同裂隙倾角垂直应力曲线Fig.8 Vertical stresses curves with different dip angles

以裂隙倾角45°为例,当倾角相同时,随着应力水平增大,深部煤岩体裂隙周边应力区明显大于浅部,裂隙端部应力集中区也更大,更易发生剪切扩容,形成剪胀效应,裂隙扩展两翼成对称分布,以主应力方向为渐近线朝轴力方向延伸线。当地应力水平一定时,裂隙扩展后,将保持稳定。裂隙倾角为90°时,最大最小水平主应力差对裂隙扩展至关重要,深部最大最小水平主应力差高达18.1 MPa,最大水平主应力最大约为最小水平主应力的2倍,受主应力差影响,裂隙剪胀效应导致围岩弱化特性明显。

2.2 不同应力水平裂隙改性机理分析

通过对深部煤岩体裂隙发育情况的调查,为了探讨深部裂隙煤岩体改性强化的主要影响因素,取厚度为T受均匀拉应力σ1的煤岩体进行分析,假设煤岩体在拉应力作用下生成长度为L的裂隙,则煤岩体释放的应变能为

(4)

式中,U为生成长度L裂隙释放的应变能,J;σ1为拉应力,MPa;L为裂隙长度,m;T为煤岩样厚度,m。

裂隙扩展需吸收的能量为

S=2LTr

(5)

式中,S为生成长度L裂隙吸收的应变能,J;r为表面能,J/m2;2LT为裂隙上下两表面面积和,m2。

根据应变能释放率与能量吸收率间的关系,可以确定裂隙是否处于稳定状态,即可得裂隙扩展临界应力σcr表达式为

(6)

根据剪切模量和弹性模量关系E=2Gτ(1+ν),可得

(7)

式中,Gτ为剪切模量,GPa。

通过上述分析,可以得知当裂隙长度一定时,其泊松比、表面能是不变的,裂隙扩展临界载荷和剪切模量Gτ相关,而煤岩体变形和裂隙闭合程度和表面粗糙度又进一步影响其剪切刚度,因此煤岩体改性机理应主要从裂隙剪切刚度、垂直刚度、内摩擦角、黏聚力等进行分析。

(1)只改变裂隙的剪切刚度和垂直刚度,将其减小到接近为0,裂隙周边应力分布及塑性区状态如图9所示。

图9 裂隙周边应力分布及状态Fig.9 Simulated different stresses and block state

改性前后裂隙周边主应力水平及区域变化较大,应力集中区大小显著降低,两端主应力水平明显降低,裂隙周边应力状态明显得到改善。裂隙煤岩体改性前后裂隙长度方向垂直应力曲线如图10所示,改性后裂隙长度范围承载力大小提高为改性前的1.30~12.20倍。

图10 改性前后裂隙长度垂直应力曲线Fig.10 Vertical stress curves before and after modification

(2)只改变裂隙内摩擦角,将其减小到接近为0,裂隙周边应力分布及塑性区状态如图11所示。改性前后裂隙周边最大主应力状态变化不大,裂隙两端及裂隙中部应力分布范围变化也较小。改性前后裂隙长度方向垂直应力曲线如图12所示,改性后裂隙长度范围承载力提高为改性前1.04~1.66倍。

图11 裂隙周边应力分布及状态Fig.11 Simulated different stresses and block state

图12 改性前后裂隙长度垂直应力曲线Fig.12 Vertical stress curves before and after modification

(3)只改变裂隙参数黏聚力和拉应力,将其减小到接近为0,最大水平主应力和塑性区状态如图13所示,改性后裂隙长度范围承载能力提高较小,改性前后裂隙周围主应力水平及分布区域变化不大,裂隙两端煤岩体应力状态没有得到明显改善。改性前后裂隙长度垂直应力曲线如图14所示。改性后煤岩体裂隙长度范围承载能力提高为改性前的1.04~1.16倍。

图13 裂隙周边应力分布及状态Fig.13 Simulated different stresses and block state

图14 裂隙煤岩体改性前后垂直应力曲线Fig.14 Vertical stress curves before and after modification

通过以上分析可以得知,对裂隙煤岩体改性影响最大的为裂隙剪切刚度和垂直刚度,其次为内摩擦角,最后为黏聚力和拉应力,即深部裂隙煤岩体改性强化的重点是提高煤岩体内部裂隙的垂直刚度和剪切刚度,但裂隙内摩擦角和黏聚力又直接影响裂隙的剪切刚度和垂直刚度,而剪切刚度随裂隙闭合度及围岩性质变化而变化。对深部裂隙煤岩体进行改性强化,则需要相对浅部更高的注浆改性强化压力,因此深部高应力裂隙煤岩体改性强化机理应是通过高压力配合注浆材料对裂隙煤岩体进行原位力学性能强化,消除裂隙端部应力集中,改变裂隙周围的应力状态,提高裂隙煤岩体的完整性,贯通作用范围内封闭半封闭裂隙,实现裂隙煤岩体结构重塑,转换破坏机制,进而达到提高煤岩体整体控制效果的要求。

3 煤岩体裂隙模型及力学特征

为了对煤岩体裂隙变形破坏特征进行分析,建立煤岩体裂隙理论模型,如图15所示。

为了对裂隙扩展进行分析,将裂隙简化为悬臂梁,裂隙长度为2L,则悬臂梁长度等于此裂隙长度的一半L,受力示意如图16所示。

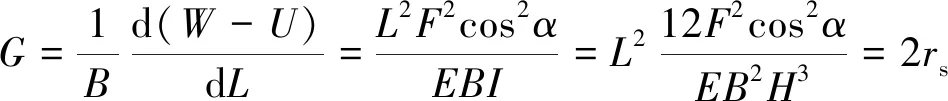

通过材料力学可得

(8)

(9)

式中,F为模型竖直方向受力,kN;α为裂隙与水平方向夹角,(°);L为一半裂隙长度,m;I为惯性距,m4;B为悬臂梁宽度;Hg为悬臂梁高度,m;l为裂隙总位移,m。

图15 裂隙理论模型Fig.15 Fracture theoretical model

图16 裂隙悬臂梁模型及受力示意Fig.16 Fracture mechanics model

当裂隙的长度由L增加到L+dL时,系统刚度会随之降低。因此,裂隙宽度l也会增至l+dl。此时拉力和位移的关系如图16(b)所示。这里OA和OB分别为裂隙一半长度L和L+dL。Fcosα与l成正比,在恒拉力Fcosα的作用下,释放的能量d(W-U)即为图中ΔOAB的面积(阴影部分)。即

(10)

式中,W为外力所做的功;U为应变能。

对式(8)进行微分可得

(11)

将式(11)代入式(10)可得

(12)

根据Griffith判据G=2rs,在裂纹扩展的过程中,能量在裂端区释放出来,释放的能量将用来形成新的裂纹。

(13)

式中,G为能量释放率,N/m;rs为表面自由能,J/m2。

(14)

即裂隙扩展临界拉力Fcr为

(15)

通过上式可得深井裂隙煤岩体裂隙扩展临界载荷,除与煤岩体的性质相关外,还与裂隙的倾角相关,当裂隙确定时,令

(16)

则裂隙扩展临界拉力Fcr可表示为

(17)

裂隙不同倾角临界载荷变化趋势曲线如图17所示。

图17 裂隙临界载荷随角度变化趋势Fig.17 Critical load curves with different fracture angle

通过以上分析可得,当拉力不变时,裂隙扩展为失稳扩展。当裂隙角度为90°时,即裂隙方向和垂直应力方向相同,函数存在奇异性,煤岩体在裂隙贯通后表现为未切冒效应,因此煤岩体改性强化前需对围岩裂隙结构及其优势方向进行详细调查,以确定相关改性强化参数。

4 煤岩体改性强化参数及现场试验

4.1 裂隙煤岩体改性强化原则

为了提出深部裂隙煤岩体的改性强化原则,在前期地应力测试基础上,对埋深1 000 m左右共13个测点煤岩体破裂压力进行了统计分析,其中口孜东矿7个测点,破裂压力分别为15.95,12.10,24.50,16.01,24.60,14.17,14.91 MPa,平均值17.50 MPa;孙村矿3个测点,破裂压力分别为20.84,24.68,24.82 MPa,平均值23.40 MPa;华丰矿3个测点,破裂压力分别为19.04,25.46,19.32 MPa,平均21.30 MPa。最大25.46 MPa,最小12.10 MPa,不同埋深煤岩体地应力测试压力曲线如图18所示,曲线中首次达到的峰值为破裂压力。通过以上分析,深部裂隙煤岩体改性强化既要保证浆液的有效扩散,对煤岩体浅部裂隙进行有效充填,又要对深部封闭、半封闭裂隙进行贯通扩展,形成有效的煤岩体浆液固结体支撑网络,尽量恢复煤岩体的完整性,又要防止对煤岩体造成进一步破坏,因此裂隙煤岩体改性强化压力取值最大应为25~30 MPa。

图18 不同埋深煤岩体地应力测试压力曲线Fig.18 In-site stress testing curves in different buried depth

在对不同埋深煤岩体应力状态及裂隙变形破坏特征分析的基础上,提出采用分段分压高压注浆的方式对深部裂隙煤岩体进行改性强化处理,其改性强化工艺及装备应符合以下原则:① 要对深部高应力裂隙煤岩体进行有效改性强化,首先必须考虑深部煤岩体的应力结构特征,包含地应力特征及相应应力环境下裂隙分布特征,并对优势裂隙方向进行调查分析;② 在对煤岩体内部裂隙的分布特征开度、尺寸等调查的基础上,确定合适的注浆压力,保证微张裂隙的扩展扩充劈裂贯通及充分加固,以形成有效的浆液固结体承载网络结构;③ 根据现场施工条件,确定系统压力损失,改性强化压力最高不宜超过30 MPa;④ 考虑现场地质构造等因素,根据注浆孔钻进变形情况,确定相应封孔及卸压工艺,以确保改性强化工艺装备的安全性和可靠性。

4.2 现场试验

4.2.1试验点概况

试验地点选取千米深井工作面巷道,试验工作面巷道布置如图19所示。该试验工作面东部边界为断层,西部边界为采区准备巷道,北部边界为未布置工作面,南部边界为上一工作面采空区,工作面煤柱宽度25 m,该工作面回采期间巷道变形严重,巷道宽度4.5 m,高度4.1 m,埋深超过1 000 m,直接顶为泥岩及煤线组成复合顶板,厚度4.5~9.3 m,平均厚度7.3 m,普氏系数4.2。基本顶为细砂岩,厚度3.0~5.2 m,平均厚度4.3 m,普氏系数8.3。

图19 试验点布置Fig.19 Layout of testing position

该试验工作面区域煤层顶板上方100 m范围内未发现厚度超过10 m的坚硬砂岩层。直接底由泥岩及煤线组成的复合底板,厚度1.9~7.4 m,平均厚度5.5 m,普氏系数3.2。基本底为砂质泥岩,厚度1.2~4.2 m,平均厚度2.7 m,普氏系数7.3。

4.2.2现场试验及效果分析

现场试验注浆孔采用9个、6个隔排布置,每排9个注浆孔时,煤柱侧注浆孔长度18 m,两帮侧底角侧注浆孔距离底板0.31 m,垂直帮部往下偏转5°,中部孔垂直帮部打设,上部孔垂直帮部往上偏转8°,顶板及工作面侧帮注浆孔深部10 m,工作面注浆孔角度同煤柱帮。每排6个注浆孔时,煤柱侧孔深18 m,帮部注浆孔垂直帮部分别向上向下偏转4°,顶板及工作面侧帮部注浆孔深10 m。

通过现场试验获得了裂隙煤岩体改性强化全过程压力曲线,如图20所示。裂隙煤岩体改性过程中部分位置峰值改性压力达到了30 MPa,结合煤岩体改性强化过程中裂隙充填压密及扩展过程,可将浆液流动扩散过程分为浅层浆液流动充填强化扩散及深层微裂隙扩展充填强化扩散2个阶段。

图20 裂隙煤岩体改性强化全程压力曲线Fig.20 Fully pressure curves of modified to strengthen

巷道围岩浅层浆液扩散根据注浆压力及煤岩体裂隙特征主要包含充填Ⅰ、压密Ⅱ、渗透Ⅲ、扩充劈裂Ⅳ四个阶段;充填阶段Ⅰ主要是针对巷道表层裂隙较为发育,开度较大的情况,浆液扩散主要表现为对开度较大裂隙的充填过程,压力表现为注浆起始的增长阶段;随着浆液的进一步扩散,开度较大裂隙完成充填,浆液在注浆改性压力作用下进一步压密,浆液将逐步向尺度较小的裂隙扩展,表现为压密阶段Ⅱ,该阶段与煤岩体的裂隙度直接相关,煤岩体局部刚度等得到显著提高;根据浆液材料中颗粒尺度和裂隙尺度的相应关系,随着注浆压力增大,浆液体积得到进一步压缩,渗透阶段Ⅲ中曲线出现局部震荡及先降低后升高的过程,表现为煤岩体中尺度较小且离浆液作用范围较近的封闭、半封闭裂隙的开启扩展充填过程。随着煤岩体裂隙有效尺寸的进一步减小,浆液材料颗粒尺寸将显著大于裂隙尺寸,浆液不能通过裂隙达到有效的扩散,导致浆液注入性降低,裂隙煤岩体完整性提高,浆液将随着注浆改性压力的升高,浆液直接作用于煤岩体,当改性压力进一步升高,煤岩体达到临界破裂载荷,进入扩充劈裂Ⅳ阶段,煤岩体出现劈裂裂隙,改性强化压力急剧下降,进入深层扩散阶段。

深层微裂隙扩展充填强化扩散阶段,煤岩体裂隙分布随着距离巷道表面深度的增加,裂隙开度逐渐减小,裂隙煤岩体深层浆液扩散主要表现为小尺度裂隙的启动张开及扩充劈裂扩展过程,主要对应为改性强化压力曲线的多幅震动过程,即深层浆液扩展充填主要为渗透Ⅲ、扩充劈裂Ⅳ两个阶段的重复叠加过程,进而达到对不同尺度裂隙的扩充充填,形成有效的充填体网络支撑结构。

现场试验后进行了取样及浆液固结体电镜扫描特征分析,现场取样及试样微观特征如图21所示。

图21 现场取样及微观特征Fig.21 Sampled in field and apparent characteristics

从图21中可以看出浆液对裂隙煤岩体进行了有效充填,达到压密及扩充劈裂前阶段,浆液固结体形成了有效的煤岩体裂隙骨架结构,且采用高压注浆改性后,在20 μm 及2 μm 微观尺度上,浆液固结体密实度更高,浆液固结体结构多成纤维状,排列也更为规整,从微观上解释了高压改性后煤岩体物理力学性能也更高的原因。

微观尺度下浆液充填效果及裂隙固结体界面黏结效应如图22所示。

图22 微观尺度浆液固结效果及界面效应Fig.22 Different sizes fractures and grouting results

试样显示裂隙宽度为8 μm,浆液对裂隙进行了有效充填,浆液固结体与煤岩体之间存在明显的界面,界面两侧显示了不同煤岩体及浆液固结体结构,黏结界面连续且密实度较高。

为了更好的对裂隙煤岩体主动改性强化的效果进行分析,对煤岩体与浆液固结体界面区的力学性能进行了纳米压痕试验分析。界面区纳米压痕弹性模量云图和试样不同位置弹性模量变化如图23所示。

图23 注浆试样纳米压痕实验及弹性模量变化曲线Fig.23 Nanoindentation testing and variation of elastic modulus

从试样纳米压痕弹性模量云图可以看出浆液固结体与煤岩体存在明显的界面效应,以裂隙固结界面为界,根据试样不同区域弹性模量不同可以明显分为区域Ⅰ和区域Ⅱ。在纳米压痕弹性模量云图上分别取y=200,300 μm 两条测线对试样长度方向弹性模量的变化趋势进行了分析。

通过分析可得弹性模量随长度变化呈现平稳—逐步上升—平稳3阶段过程,其中区域Ⅰ弹性模量范围为20~30 GPa,区域Ⅱ弹性模量范围为55~65 GPa,裂隙充填区域弹性模量逐步升高,形成完整连续的弹性模量曲线,浆液固结体在裂隙充填区形成了煤岩体间的桥结构,煤岩体与固结体间范德华力进一步增强,完整性得到更好了提高,裂隙煤岩体改性强化效果明显。

5 结 论

(1)对埋深500 m左右和1 000 m左右煤岩体地应力赋存特征及深部裂隙特征进行了分析,得到最大水平主应力和最小水平主应力随深度的变化规律,深部最大最小水平主应力差最大达到了18.10 MPa,最大水平主应力最大为最小水平主应力的2倍。深部较高的主应力差导致煤岩体剪胀效应明显,拟合得到了不同埋深裂隙煤岩体摩尔强度包络线,为裂隙煤岩体的改性强化提供了基础。

(2)基于煤岩体应力分析基础上,采用数值模拟方法建立不同角度裂隙模型,对比研究了不同埋深不同应力水平煤岩体裂隙变形特征,得到了不同角度裂隙周边应力分布特征及围岩塑性区状态。根据裂隙扩展应变能释放率与能量吸收率间的关系,探讨了影响裂隙煤岩体改性强化的主要影响因素,分析了裂隙不同物理力学参数对煤岩体改性强化的影响大小,从煤岩体裂隙的角度揭示了高压注浆的改性机理。

(3)建立煤岩体裂隙的悬臂梁模型,基于Griffith裂纹扩展判别准则,对煤岩体裂隙扩展临界载荷和裂隙角度之间的关系进行了分析,得到了裂隙不同倾角临界载荷随倾角的变化趋势。裂隙在一定拉力作用下,其扩展为失稳扩展,煤岩体裂隙贯通后表现切冒效应,煤岩体改性强化前需对煤岩体结构进行详细调查,以确定相关改性强化参数。

(4)通过对不同埋深煤岩体破裂强度的统计分析,结合煤岩体改性强化的工艺及装备要求,提出了深部裂隙煤岩体改性基本原则及改性强化临界值范围。在千米深井工作面巷道进行了现场试验研究,得出了裂隙煤岩体改性强化高压注浆全过程压力曲线,采用现场取样表征分析、实验室电镜扫描及纳米压痕试验对煤岩体体改性强化效果及界面弹性模量效应进行了分析,验证了深部高应力裂隙煤岩体改性强化效果。