钢混组合梁内填充混凝土受顶推落梁影响研究

2021-04-09何巍

何 巍

(中国铁建大桥工程局集团有限公司 天津 300300)

1 引言

针对桥梁结构的施工方法,现代顶推施工思想来源于早期的拖拉施工法,并借助千斤顶和板式滑动支座等装置,从而大幅提升了施工精度和顶推能力,由此使得顶推施工得以科学有效地应用于实际工程[1-2]。

为系统增强桥梁结构在顶推施工过程中的稳定性,多位学者基于实际工程开展了相关研究。李传习等[3]以变曲率竖曲线钢箱梁顶推施工为背景,采用有限元分析方法,对桥梁结构的最不利节段进行了施工过程中的误差敏感性分析;韦有波[4]以一座上承式拱桥为例,分析了在顶推施工过程中拱上立柱顶部水平位移、底部应力和拱圈竖向位移,以保证施工的安全稳定;黄成国等[5]采用有限元分析方法,研究了可能影响曲线钢箱梁桥抗倾覆稳定性的主要因素;张立华[6]基于斜交异形钢箱梁桥梁工程,提出了智能顶推施工方法的技术内容、基础理论、施工原则、操作流程及注意事项。

在对桥梁结构进行顶推施工全过程分析后,发现在落梁阶段存在结构体系转换问题,使得上部结构与桥墩间的应力分布较为复杂。继而,唐杨[7]结合重庆市具体工程项目,基于有限元模型,分析了在混凝土桥墩上部填充混凝土对顶推施工落梁时结构性能的影响;李雁鸣[8]针对施工中的高位落梁问题,对上部钢箱梁和混凝土桥墩连接处进行了系统的应力分析;魏华等[9]确定了三种工况下落梁时的有限元模型,并结合具体施工监测数据,确定了详细的顶推落梁施工技术;蒋田勇等[10]通过实测与有限元结果,分析了在顶推施工落梁时不同节段钢箱梁梁底高差对顶推力和连接处应力分布的影响。

本文以下部龙大桥为主要研究对象,该桥上部结构采用连续钢箱梁,并以顶推法进行施工。为抵抗钢箱梁在连续端支座处剪切力并增大钢箱梁刚度,确定在结构连续端中支点浇筑底板内填充混凝土。但在连续端落梁过程中,钢箱梁底板会产生内应力,影响桥梁结构整体稳定性。基于上述实际问题,本文将深入研究钢箱梁底板内填充混凝土引起的应力分布情况,并分析其稳定性能。

2 工程概况

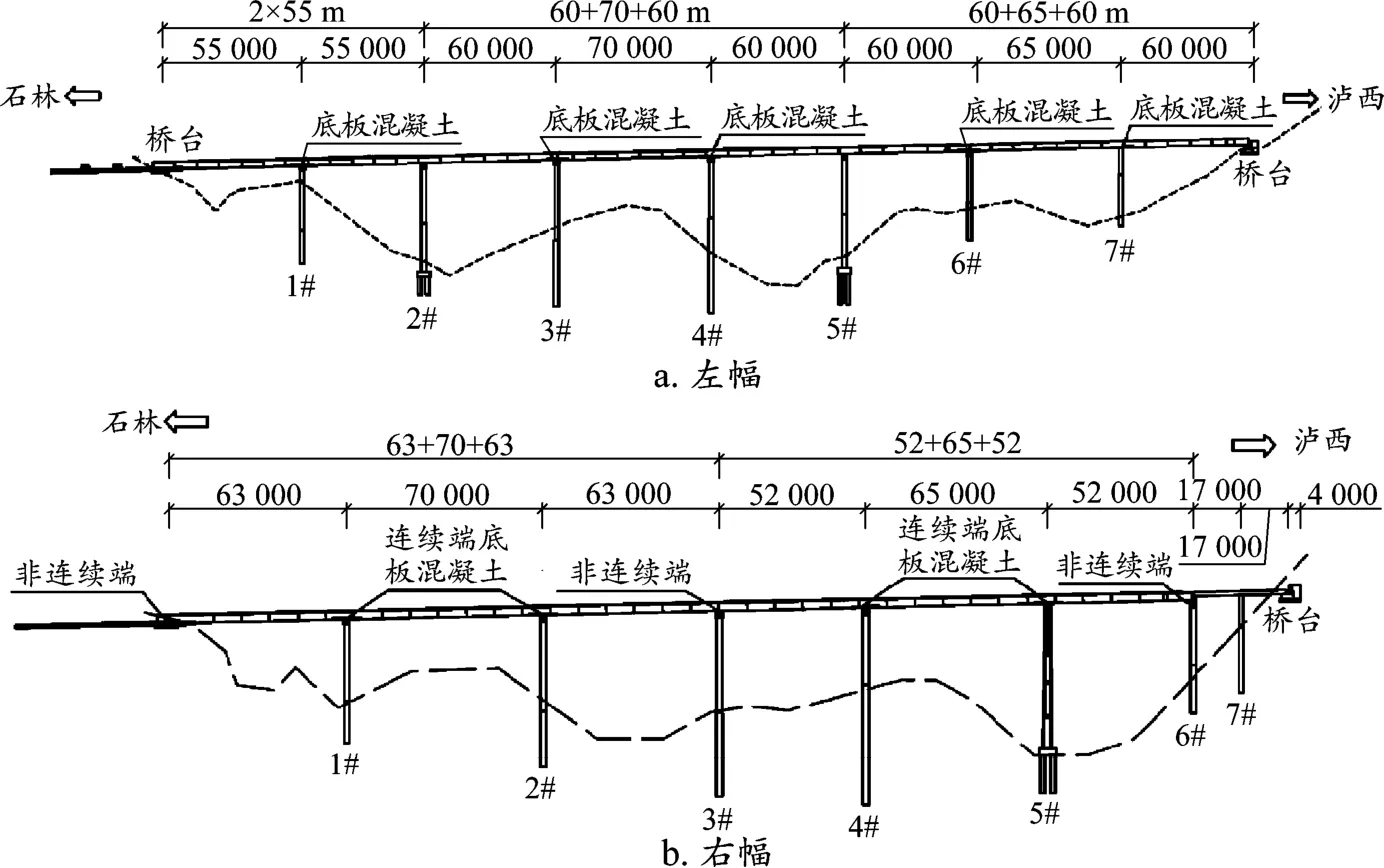

下部龙大桥位于石林至泸西高速公路昆明段,跨越下部龙煤矿采空区及山间沟谷。主桥分为左右两幅,左幅桥采用2×55 m +(60+70+60)m +(60+65+60)m连续钢箱组合梁,右幅桥采用(63+70+63)m+(52+65+52)m连续钢箱组合梁 +2×17 m现浇箱梁。具体桥跨布置如图1所示。

图1 桥跨布置(单位:m)

左幅1#~7#墩、右幅 1# ~4#、6#~7#墩采用双柱式桥墩;右幅5#采用变截面空心方形薄壁墩,下设承台及群桩基础,两岸桥台均采用重力式桥台。

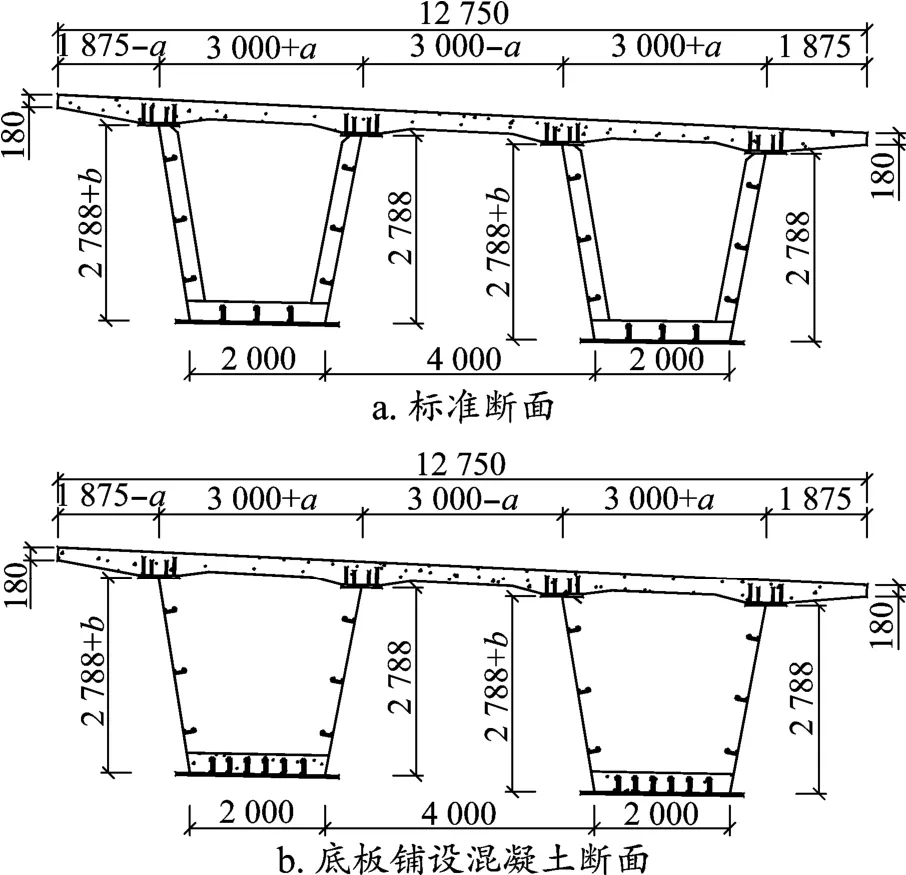

单幅桥跨设置2根主梁,钢梁横截面为槽型断面,采用Q345C钢材。钢梁底板及上翼缘板水平,两侧腹板外倾且不等高,腹板厚度14 mm并设置三道水平加劲肋,竖向设置间距为2.5 m的加劲肋并在两端加密。为抵抗钢箱梁在支墩位置处的剪切力作用,在钢箱梁连续端中支点位置处两侧各5 m范围内的钢结构底板铺设40 cm厚C50补偿收缩混凝土。两类典型钢梁横断面如图2所示。

图2 典型钢梁横断面图(单位:mm)

3 顶推施工方案及钢梁底板内填充混凝土布置

3.1 顶推施工方案

桥梁上部钢混组合梁从石林侧向泸西侧采用多点步履式同步连续顶推施工方案。

施工工序主要包括,在拼装区内拼装钢导梁,拼装完成后顶推2~3个节间;钢梁按每段10 m在工厂加工制作并在现场进行拼装,并由龙门吊或履带吊提至拼装区域,继而与钢导梁连接,然后进行钢梁顶推作业。顶推中,采用单向多点顶推计算机控制系统来控制各点同步顶推。

在钢梁前端设置导梁,导梁采用双工字型形式中间加设横联,具体导梁结构如图3所示。每个钢槽梁对应一个工字型截面,导梁长为35 m,与钢梁接触位置设有1 m钢梁连接段,前端设置鼻梁,以辅助钢梁上墩。

图3 钢导梁结构示意

在左幅1#~7#,右幅1#~5#墩顶设置步履式顶推设备及倒换滑块。在左幅泸西侧桥台前方填筑平台,设置导梁接引和拆除操作平台,利用履带吊作为导梁的拆除设备。右幅桥导梁顶推至6#墩时,利用履带吊悬臂拆除导梁。

钢梁顶推到位后,分两步进行落梁工作:拆除顶推设备并在墩顶安装正式支座及临时支座,精确调整纵横向位置,将钢梁落至设计高程;解除各跨间临时连接,按照设计顺序分别浇筑连续墩墩顶处两侧5 m底板40 cm厚混凝土、跨中桥面板、墩顶两侧10 m桥面板混凝土,达到要求后落梁至设计位置。

3.2 钢梁底板内填充混凝土布置

为抵抗钢箱梁在支墩位置处剪切力,在连续端中支点浇筑底板内填充混凝土。但在连续端落至永久支座的二次落梁过程中,钢箱梁底板内填充混凝土会产生内应力[11-12],为研究钢箱梁底板内填充混凝土在落梁过程中稳定性受到的影响,对内填充混凝土在落梁施工过程中的受力情况进行数值模拟计算分析。

在钢箱梁非连续端中支点两侧各5 m范围内钢结构底板铺设强度为C50、厚度为40 cm的补偿收缩混凝土,并在钢箱梁架设完成后桥面板施工前铺设,同时按要求养护10 d,并在焊钉间隙处设置钢筋。底板内填充混凝土梁段的具体位置如图1所示。

3.3 钢箱梁底板内填充混凝土施工

落梁之前在非连续端安装永久支座,连续端安装永久支座及临时支座。顶推就位后,钢箱梁连续处钢梁下落至临时支座,非连续处钢梁下落至永久支座,临时支座较永久支座高出25 cm/30 cm;其后浇筑连续墩墩顶处两侧5 m底板40 cm厚补偿收缩混凝土,并养护不少于10 d;在墩顶处底板混凝土与钢梁结合后,浇筑跨中(墩顶两侧10 m外)桥面板;待墩顶桥面板混凝土达到强度后,连续处支点下降至设计位置。

4 落梁高度对钢箱梁底板内填充混凝土稳定性能影响分析

在浇筑连续端两侧底板内填充混凝土时,忽略桥梁设计坡度,连续端高程高于非连续端高程,这造成了此时钢箱梁各个节段在连续端有一定的起拱。在完成中支点两侧混凝土的浇筑和养护工作后,连续端继续落梁,使大桥钢箱梁达到设计线形。落梁过程中,连续端曲率逐渐变小,使得在上一施工步骤中浇筑并与钢箱梁固结的底板内填充混凝土与钢箱梁底板产生脱离的趋势,导致混凝土底部产生拉应力作用。这种拉应力的大小与钢箱梁落梁高度存在很强的相关性,在保证混凝土工作性能的前提下增加落梁高度能够显著提高施工效率。因此以落梁高度为参数对钢箱梁底板内填充混凝土稳定性能进行分析。

4.1 建立有限元模型

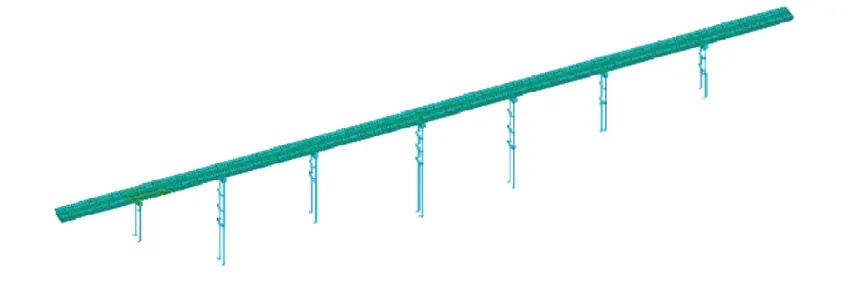

选取下部龙大桥左幅作为代表采用有限元计算分析软件建立全桥模型,以落梁高度为控制参数,对连续端钢箱梁与支座共节点位置处节点做提升高程处理,详细模型如图4所示。

图4 下部龙大桥左幅全桥模型

采用实体单元模拟底板内填充混凝土,在连续端建立相应实体模型,设置材质为C50,并根据大桥钢箱梁横隔板分格,分割混凝土实体单元,以更好地模拟相应变形,同时通过刚性连接与大桥钢箱梁连接以模拟实际工程中钢箱梁焊接栓钉的锚固作用。

当施工底板内填充混凝土时,下部龙大桥钢箱梁已经完成顶推工作,并进行了卸载和节段分割,故而在非连续端处通过放松梁端约束的方式模拟节段分割;采用强制位移荷载条件模拟第二次落梁完成后连续端和非连续端的高程差弥合的情况,大桥桥台处采用固结边界条件模拟,放松Y向转动约束。

4.2 落梁高度对内填充混凝土稳定性能分析

根据实际工程情况,未施加强制位移的工况混凝土在浇筑过程中所产生的内力可以忽略不计,因此直接验算施加强制位移后混凝土应力状况。

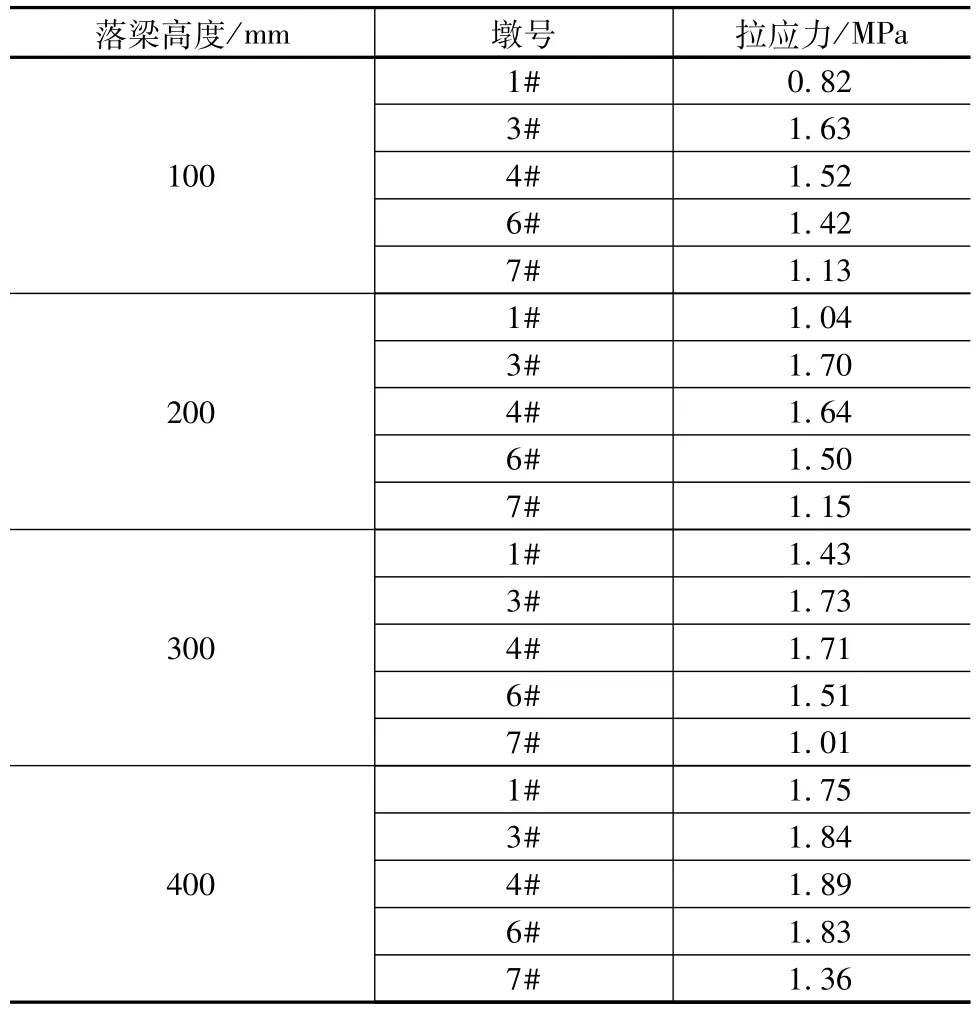

以前述有限元模型为基础,调整强制位移初始数值,得到不同落梁高度情况下钢箱梁底板内填充混凝土拉应力值(见表1)。由表1可知,随着落梁高度的增加各桥墩对应的钢箱梁底板内填充混凝土拉应力值逐渐增大,当落梁高度超过400 mm时,部分桥墩的底板内填充混凝土拉应力值超过C50混凝土抗拉强度设计值,已不符合规范要求。当落梁高度为300 mm时,内填充混凝土最大拉应力相较于C50混凝土抗拉强度设计值有9.2%的强度冗余,具有一定的安全储备,且相较于落梁高度为200 mm情况,最大拉应力仅增大1.8%,落梁高度增加50%,可见设计落梁高度为300 mm时最为经济合理。大桥左幅连续段最长为190 m,可见在钢箱梁顶推施工选取落梁高度时,可以取钢箱梁连续段最大长度的0.16%作为参考。

表1 不同落梁高度下钢箱梁底板内填充混凝土拉应力值

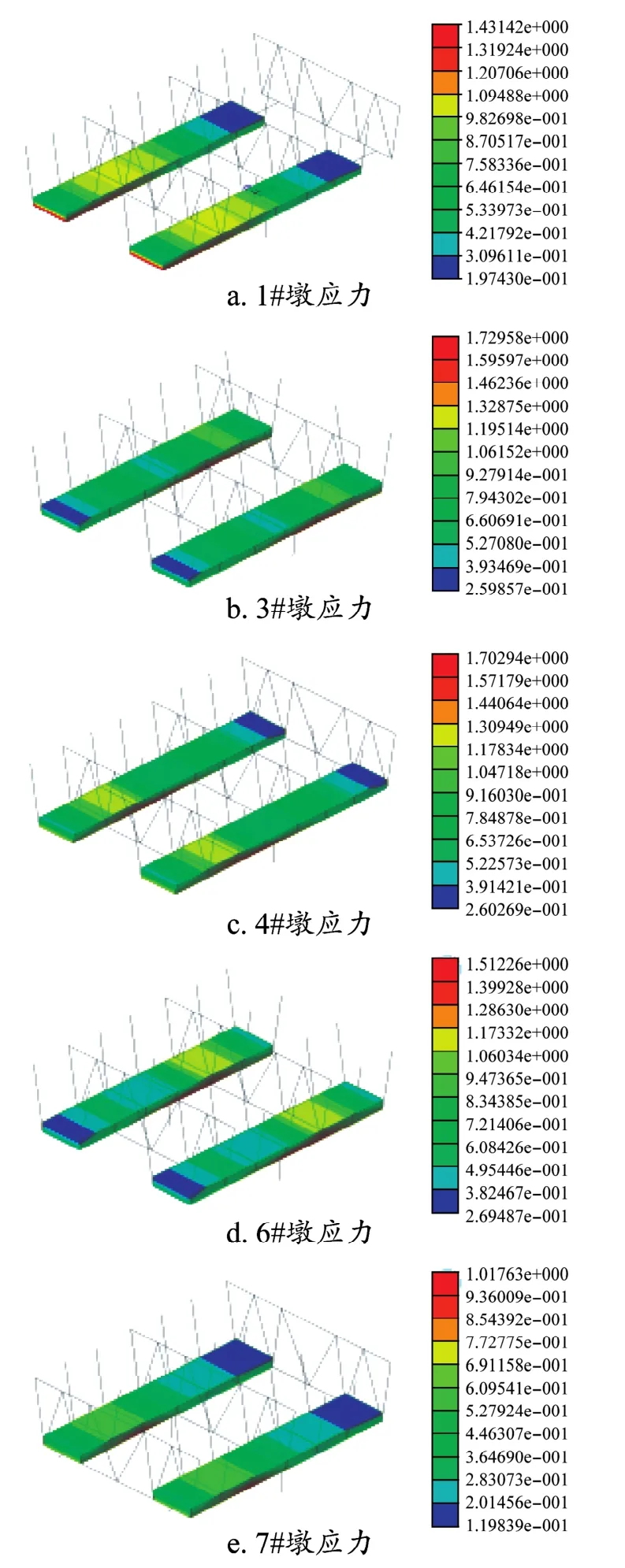

在落梁高度为300 mm情况下,左幅各连续端两侧底板内填充补偿收缩混凝土在连续端落梁至永久支座后的应力、应变情况如图5所示,左幅钢箱梁在浇筑混凝土后应力如图6所示。

图5 左幅各连续墩底板内填充混凝土应力和位移

图6 左幅铺装混凝土桥面板后钢箱梁应力

根据以上有限元计算结果可知,落梁高度为300 mm时,在连续端落梁至永久支座后,连续端两侧底板内填充混凝土产生拉应力,应力最大值为1.73 MPa,发生在左幅3#支墩位置对应混凝土板底面处,钢箱梁最大应力为185 MPa,小于钢材屈服强度设计值(235 MPa)。由施工现场C50混凝土材性报告可知,C50混凝土抗拉强度设计值为1.89 MPa,故而底板内填充混凝土应力值符合规范要求。

经过比较可知,在下部龙大桥顶推落梁施工过程中,落梁高度为300 mm时能够满足桥梁整体强度要求和混凝土抗拉强度要求,且施工效率最高。

5 结论

本文基于下部龙大桥的钢梁顶推施工过程,研究了内填充混凝土的钢箱梁在落梁时,由于落梁步骤不同步而引起的内部混凝土应力分布变化,并分析了不同落梁高度对内部混凝土应力的影响。主要结论如下:

(1)在顶推施工过程中,为抵抗连续端支墩剪力作用并防止钢箱梁扭转,须在连续端中支点浇筑底板内填充混凝土。

(2)在连续端落至永久支座的二次落梁过程中,使得在上一施工步骤中浇筑并与钢箱梁固结的底板内填充混凝土与底板接触位置产生一定的拉应力和形变,进而对结构整体受力性能产生一定影响。

(3)基于有限元模拟计算分析结果,发现底板内填充混凝土拉应力随落梁高度的增加而增加,当落梁高度为300 mm时连续端两侧底板内填充混凝土产生拉应力为1.73 MPa,小于混凝土抗拉强度设计值。将落梁高度设为钢箱梁连续段最大长度的0.16%时最为经济合理。