基于地磁传感器的车流量智能检测系统设计*

2021-04-08田为广徐海黎殷戎飞邢强沈

田为广徐海黎*殷戎飞邢 强沈 标

(1.南通大学机械工程学院,江苏 南通226019;2.南通天承光电科技有限公司,江苏 南通226100;3.南京蓝泰交通设施有限责任公司,江苏 南京210019)

实时的交通流量获取是提升交通效率,构建智慧交通体系的重要基础,在城市道路建设、交通管理、交通信号控制等方面起着越来越重要的作用。车流量检测器作为智能交通系统的最前端部分,承担着相关信息的采集任务,其准确性和实时性影响着系统的后续工作[1]。

车辆检测和识别技术已经广泛应用于交通场景中,目前主流的车流量检测方案为视频、微波雷达、环形线圈和地磁检测器等。 视频检测方式安装简便,不影响交通,直观可靠,但受限于数据量大,处理复杂度高,易受恶劣天气影响。 微波雷达可检测交通流量、车速等多项交通流信息,但安装和调试的要求较高且价格昂贵。 环形线圈检测技术成熟,精度高,性能稳定,但安装维护繁琐,且易使路面寿命降低[2-4]。 地磁检测器利用传感器检测周围磁场的变化以判断车辆的经过,可很好地实现车辆检测、分类[5-7]。 因其体积小、功耗低、环境适应性好,在无线车辆检测的应用逐渐增多[8-11]。 但无线检测系统中,检测器通常以道钉形式安装在道路中,供电电池需频繁更换。 无线通信在户外复杂环境下,信号会大幅度衰减,导致通信距离大大缩减,易出现通信异常。

针对现有地磁检测器取电难、通信不稳定的问题,本文基于南通天承光电科技有限公司生产的道路交通发光地砖进行功能拓展,设计一种车流量检测应用系统,具有检测、展示、数据入云等多重功能。检测器采用RM3100 磁场传感器,检测精度高、功耗低。 系统间的数据通过RS485 总线进行传输,稳定高效。 此外,本系统结合道路发光砖,可方便地将检测器安装在道路上,供电稳定便捷。

道路交通发光地砖是近期国内应用的智慧发光斑马线系统的组成部分之一。 在恶劣天气或视线受阻情况下,铺设在斑马线周围与车道停止线上的发光砖将交通信号灯同步映射到地面,不仅能起到提示作用,也为安装车流量检测器提供了便利条件。

1 系统总体方案

1.1 车辆检测原理

地球磁场强度一般在30 至65 微特斯拉左右,不同位置的地球表面磁场强度存在一定的差异,但是在一定的区域内,地磁场强度可以近似为恒定不变。 车辆本身带有大量的铁磁质,具有很大的磁导率,因此行驶的车辆会对周围的环境磁场产生影响[12]。

北京科技大学相关研究人员进行了大量实验后,分析数据得出,当传感器位于车辆下方,采集到的数据变化最为明显[13]。 因此,在相关区域安装传感器采集磁场信号,分析信号的变化便能够完成过往车辆的检测。

1.2 系统总体架构

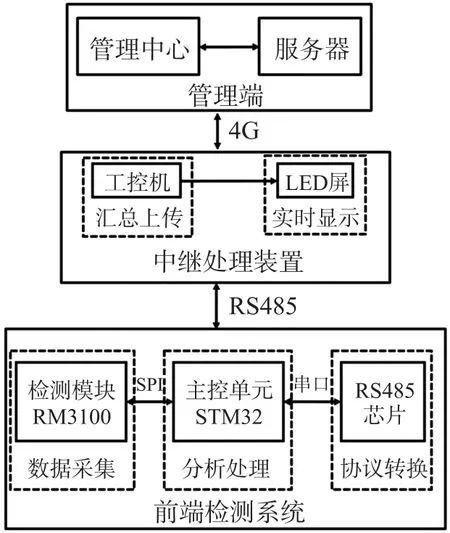

整个系统由前端检测系统、中继处理装置和后台管理端三个部分组成,其结构如图1 所示。 前端检测系统为嵌入在发光地砖中的车流量检测器,主要包括传感器检测模块、主控处理单元和数据传输模块。 中继处理装置包括嵌入式工控机、LED 显示屏和4G 网络通信模块等。

系统工作流程如下:传感器实时采集原始地磁信号,STM32 获取数据后根据相关算法计算车流量,然后将数据按照协议进行打包并通过485 总线发送至中继处理装置。 中继处理装置将数据进行汇总,在LED 信息发布屏上实时显示已统计到的车流量,同时数据通过4G 网络上传至服务器。 后台管理中心可根据相关信息进行决策参考,实现信号配时自适应优化,以及后续的拓展应用。

图1 检测系统整体架构

2 硬件设计

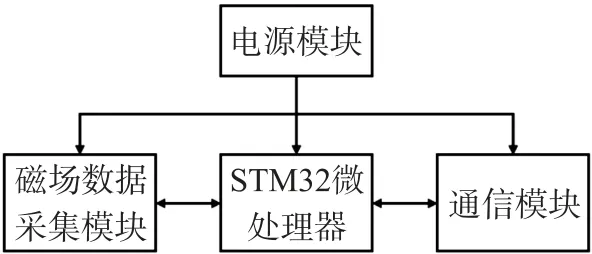

车流量检测器主要实现信号采集、数据处理及传输功能,包括电源模块、STM32 主控、数据采集模块和通信模块,结构框架如图2 所示。

图2 检测器总体框架图

2.1 电源模块

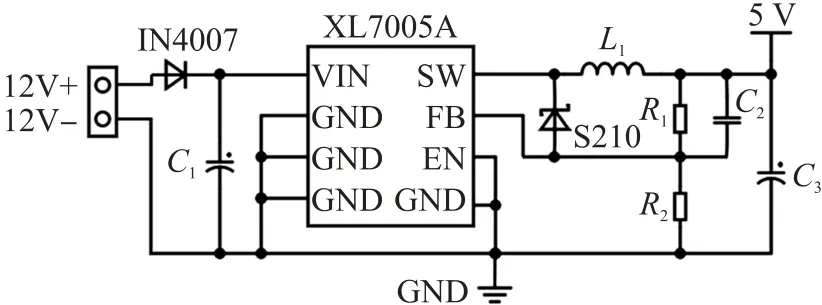

发光地砖是通过开关电源进行24 h 供电,因此也可以给检测器提供持续稳定的供电。 检测器正常工作电压为5 V,需将12 V 开关电源作降压处理。考虑到检测器埋在发光砖中,散热效率较低,所以选择发热量较小的DC-DC 稳压方案。 本文选用XL7005A 稳压芯片,最高可实现80 V 输入电压转换。 电路设计如图3 所示。

图3 电源转换电路

2.2 数据采集模块

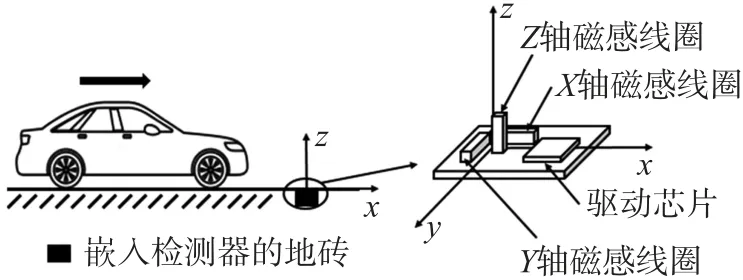

数据采集模块选用PNI 公司的RM3100 传感器。 RM3100 是由三个分立的磁感线圈和一个MAGI2C 驱动芯片组成的磁场传感器,可提供三轴的磁场强度测量。 该模块量程为±800 μT,满足测量范围要求;分辨率高达0.015 μT,可以进行精确的测量。 RM3100 可以直接通过SPI 总线与MCU 连接,传输磁场数据,完成采集工作,如图4 所示。

图4 传感器与控制器连接

2.3 通信模块

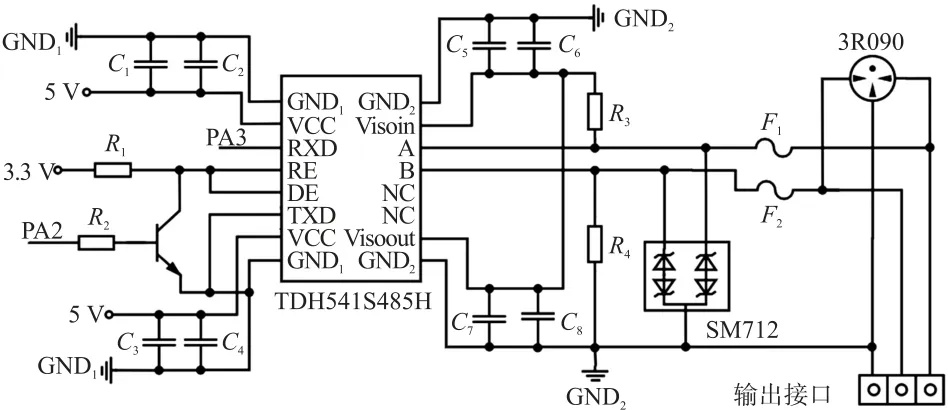

本系统通过RS485 进行数据的高效快速传输。由于检测器埋设于道路当中,工况复杂,为确保数据端口能够在恶劣环境中正常工作,需要对通信接口电路进行电气保护,相关电路设计如图5 所示。

图5 RS485 通信保护电路原理图

选用TDH541S485H 芯片,这是一款隔离型收发器,可有效保护逻辑侧电路不受传输总线的影响。

传输总线的电路保护采用气体放电管GDT+自恢复保险丝PPTC+瞬态抑制二极管TVS 架构方案。本系统中TVS 选用SM712,PPTC 选用15 V/0.5 A规格,GDT 选用3R090 陶瓷气体放电管。

逻辑侧通过三极管开关电路实现硬件自动流向控制,自动识别收发方向,以节省单片机硬件资源,降低软件编程复杂度。

3 软件设计

3.1 检测算法设计

RM3100 的三个传感器线圈能测量以传感器为中心的三维空间的磁场强度,传感器X、Y轴中的其中一个与车辆行驶方向平行,Z轴的方向垂直于地平面,如图6 所示。 将设计的检测器封装进发光地砖铺设在测试车道中央,驾驶汽车沿传感器X轴方向从检测器上方驶过,采集车辆通过前后的磁场强度。

图6 传感器测量坐标系示意图

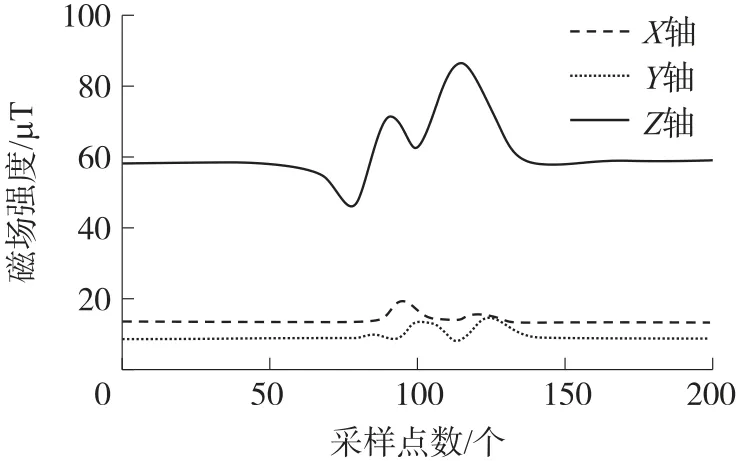

然后采用滑动平均滤波算法对采集的数据进行预处理,绘制出磁场强度的变化情况,如图7 所示。图7 中三条曲线分别对应RM3100 传感器的三轴磁感线圈检测到的磁场强度。

图7 传感器三轴磁场强度变化

初步分析传感器三轴的信号得出,车辆未通过时,采样数据在某一基准值周围小幅度波动。 车辆经过时,各轴的数据都会发生一定程度的变化。 Z轴信号的变化尤其明显,远超过基准值的漂移,考虑到安装位置,这种情况符合实际。

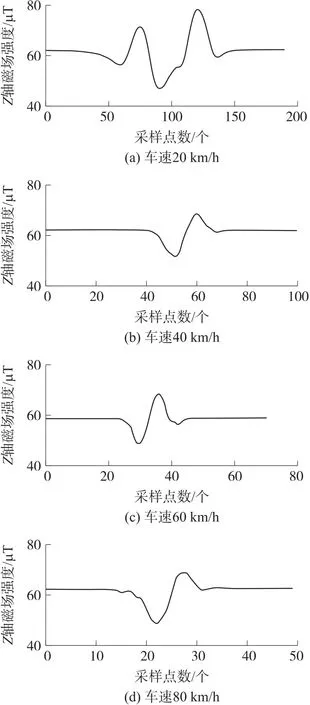

当车辆以不同速度通过检测器时,传感器Z轴的磁场强度均能产生超过基准值10 μT 以上的变化,如图8 所示,证明上述磁场强度变化具有普遍性。 因此,可以直接将Z轴的输出信号用于车辆特征检测。

考虑到相邻车道之间可能产生相互干扰,对车辆驶过测试车道时,相邻车道磁场强度的变化进行了测量,如图9 所示。 结果表明,车辆正常行驶时,对相邻车道的影响可忽略不计。

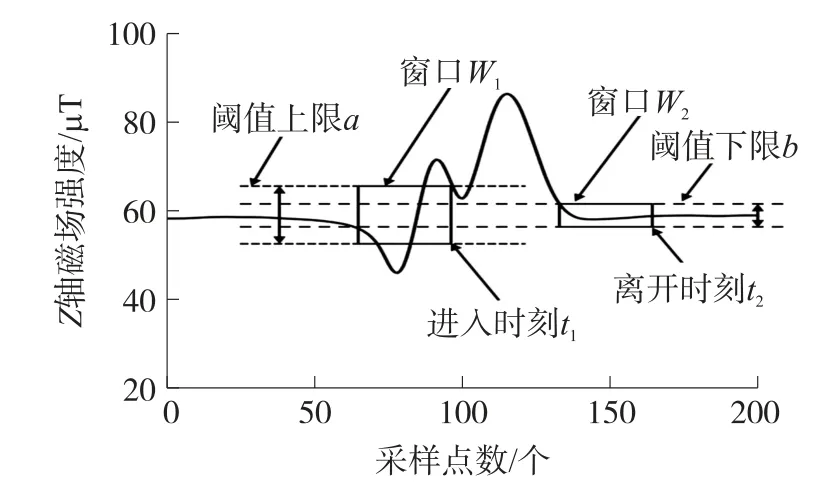

3.1.1 特征波形提取

本文采用双窗口法提取有效波形,如图10 所示,以采样信号与基准值的差分数据ΔBZ作为判断对象,步骤如下:①计算基准值。 基于基准值,设定车辆到来窗口W1与离开窗口W2的高度,即判断阈值上、下限a与b。 ②当采样点处于阈值下限范围内,则保持等待。 如出现超出范围的采样点,说明车辆即将驶入,开启窗口W1。 ③当采样点超出W1的边界即阈值上限a,记录这些点。 若其达到一定数量N,说明车辆驶入,此时为进入时刻T1。 ④车辆驶入后,当采样点开始回归到阈值下限范围内时,开启窗口W2。 若此后所有采样点都在W2内,说明车辆驶出,记录离去时刻T2,T1与T2之间即为提取的特征波形。

图8 不同车速对传感器Z 轴磁场强度的影响

图9 车辆对相邻车道磁场的影响

图10 波形特征提取示意图

3.1.2 有限状态机算法

在实际检测过程中,因周围环境干扰,基准值容易产生漂移现象,本文通过动态调整的方法,在无车状态下及时更新基准。 在此基础上,设定阈值,得到用于区分有无车辆的自适应阈值。 在阈值判断的基础上引入有限状态机,进行整体判断。

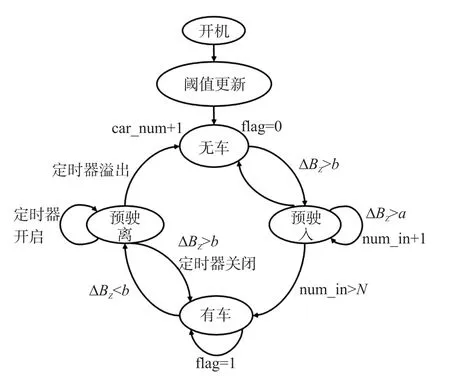

状态机分为初始化、车辆预驶入、有车、车辆预驶离和无车状态,状态机转换如图11 所示,各状态描述如下:

图11 车辆检测状态机

State 0 系统初始化,测量一组数据,计算其均值作为基准值。 在该基准值基础上设定初始阈值上下限a、b,并进入无车状态State 1。

State 1 在无车状态下,车辆检测标志flag 置0。 采样数据波动不超过阈值下限b时依旧为无车状态。 若超过b但未超过a,则进入预驶入状态State2。 如果在无车状态持续等待时间过长,则进行基准值的更新。

State 2 进入预驶入状态后,对超过阈值a的检测值进行跟踪,记录数量num_in,并在预驶入状态等待。 若num_in 超过计数阈值N,则进入有车状态State 3。 若不超过N且持续等待时间过长,则为数据波动,返回无车状态State 1。

State 3 此状态下,将车辆检测标志flag 置1,表示有车进入。 该状态下若检测值低于阈值下限b,则进入车辆预驶离状态State 4,否则保持有车状态。

State 4 在该状态下,开启一个定时计数器。当检测值大于b时,将定时器清空关闭,回到State 3。 若采样值连续低于阈值下限,则波形趋于稳定,定时器正常计数,等到计数溢出,产生中断信号后,则车辆离去,回到无车状态State 1,车辆计数加1,随后进行阈值更新。

3.2 检测器软件

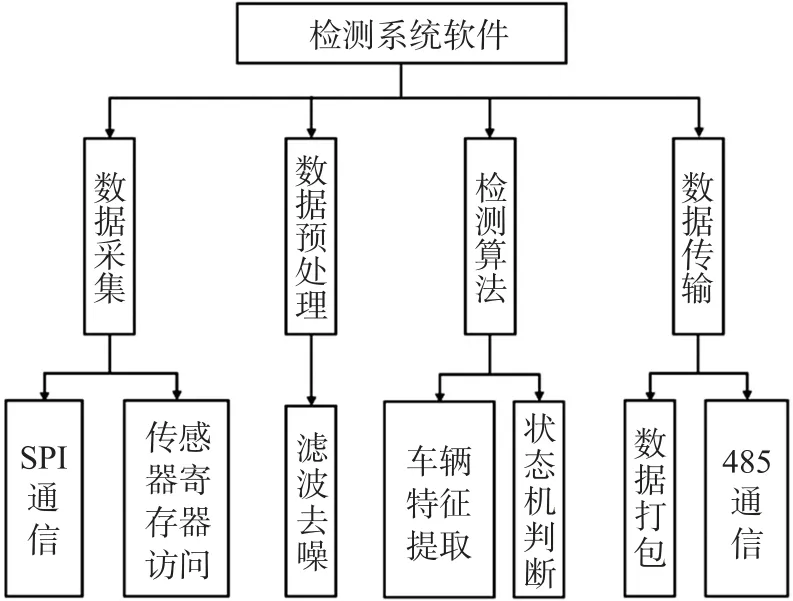

检测系统软件主要实现三个功能:传感器模块的数据采集、主控单元的数据处理和通信模块的数据传输。 图12 为检测系统的软件功能架构,由多个模块化子程序组成。

图12 检测器软件架构框图

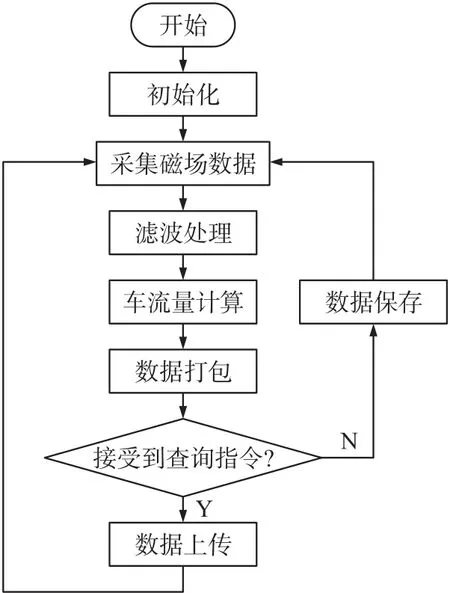

系统上电后,先初始化各功能外设。 随后STM32 通过SPI 访问RM3100 内部寄存器,读取原始磁场数据。 得到数据后,先进行滑动平均滤波处理,去除噪声;然后基于上文的算法思想,编程实现特征提取和状态机判断,得到车流量数据,存放在内部Flash 中。 完成处理工作后,将数据按照制定的协议打包,待接收到中继处理装置的查询命令后上传,软件运行流程如图13 所示。

图13 检测器软件工作流程图

3.3 上位机软件

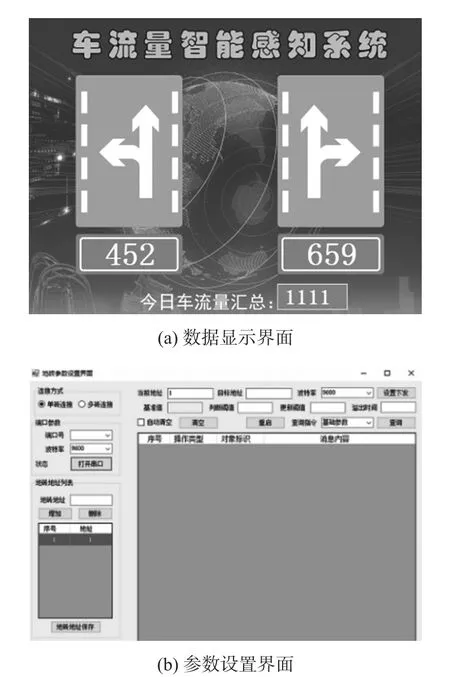

图14 所示的上位机程序运行在嵌入式工控机当中,主要负责汇总检测器的数据,进行显示、上传等工作。 上位机可还以查看检测器运行的相关参数,并进行设置,方便在各种现场环境下安装调试。

图14 上位机软件运行界面

4 系统应用测试

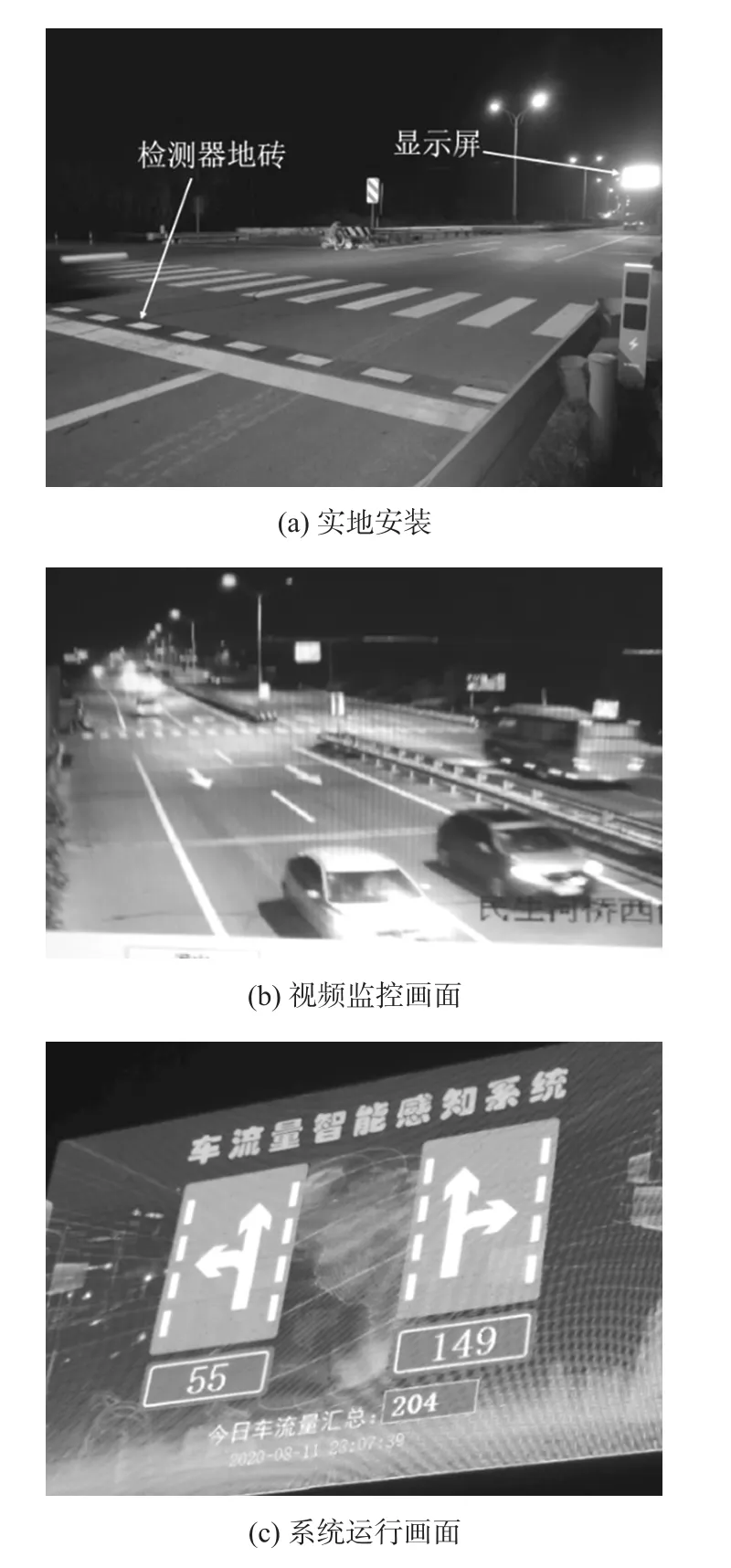

完成系统设计后,在G228 国道与南通市海门区民生路交界处进行了实地测试。 该路段为国道汇入口,相比于城市道路,经过的车辆较多,类型丰富,非常适合车流量检测。 图15 所示为实际测试场地,地磁检测地砖铺设于两个车道中心,在路边的LED屏显示工控机的上位机程序,观察测试效果。 同时,设置了一台摄像机进行现场视频监控,便于人工标定对比。

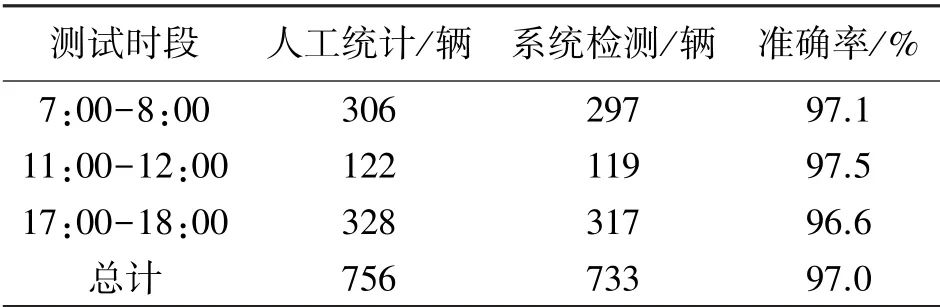

测试分别在早高峰、中午平峰、晚高峰三个时间段进行3 次。 系统运行同时拍摄现场视频,然后根据视频人工统计实际车辆数。 由于测试的路口之前并未安装检测车流量的设备,因此本文在进行实验对比时,以人工统计的车辆作为实际车流量,检测正确率等于系统检测车流量/人工计数车流量,对比结果如表1 所示。

可以看出,在每个时段测试中,该系统检测的准确率能达到97%左右。 由此可知,所设计的车流量检测系统可实现高精度的交通车辆检测。 但是每次都出现一定的漏检情况,这是由于交通高峰期间,出现一定的拥堵,车辆的跟车距离远小于正常行驶间距,传感器采集到的波形变化间隔太短,以至于检测系统将其作为连续波形,出现误判。 因此,检测算法可进一步优化,降低误检率。

图15 实验测试场景

表1 不同时段测试结果对比分析

系统自8 月11 日安装测试起至10 月15 日,连续运行了两个月,未出现故障。 在户外高温环境以及雷雨天气下,也未发生检测或通信异常,因此系统硬件稳定性符合实际的交通现场要求。

5 结束语

本文基于RM3100 地磁传感器设计了车流量检测器,并融合工业物联网等技术开发了一套应用系统。 结合道路交通发光砖系统,相较于传统的无线地磁检测系统,具有供电方便、通信稳定、功能全面等优势。 实验测试证明,设计的检测器识别交通车辆的准确率可达97%左右,但仍需进行一定优化以达到更好的检测效果。 同时,系统硬件也能适应恶劣的工作环境,保证稳定的工作效率。 因此,本文设计的检测器及系统具有良好的应用前景。