大倾角智能工作面刮板输送机“上窜下滑”自动化控制研究与应用

2021-04-08任予鑫康向南

马 昆,任予鑫,李 响,杜 昭,康向南

(1.国家能源集团宁夏煤业有限责任公司枣泉煤矿,宁夏回族自治区银川市,751411;2.中国矿业大学机电工程学院,江苏省徐州市,221006)

“十四五”时期,我国煤炭行业将加快煤矿智能化建设,这是推动煤炭工业高质量发展的需要[1]。目前,国内煤炭领域智能化开采从数量上、智能化程度上、常态化应用水平上已处于3.0阶段[3]。智能化开采技术在工作面环境较好、顶底板条件好、工作面几乎无倾角和无断层、开采工艺简单的条件下实现了不同煤层、不同层次的工业示范[4-6]。然而我国70%的矿井,尤其是西部矿井,地质条件较差,工作面环境复杂,在复杂地质环境下实现自动化,尤其是倾斜、多断层的工作面实现全工作面自动化相对比较困难。本文在国家能源集团宁夏煤业有限责任公司枣泉煤矿(以下简称“枣泉煤矿”)220608综采工作面探索大倾角工作面自动化开采技术,特别是大倾角工作面刮板输送机“上窜下滑”自动化控制技术和智能自动化识别跟机控制技术。

1 工作面工程地质概况

220608综采工作面所处煤层为枣泉煤矿6号煤层,该煤层为中厚煤层,煤层结构简单,平均厚度为2.0 m,容重为1.3 t/m3,煤层倾角为22°~36°,平均倾角为28°。220608综采工作面位于22采区+980 m水平,是22采区6号煤层第5个工作面,该工作面平均走向可采长度为1 250 m。工作面倾斜长度为200 m,面积为250 000 m2,220608综采工作面采用走向长壁综合机械化采煤方法开采,采用全部垮落法处理采空区。工作面范围内煤层厚度在0.8~2.35 m之间,煤层厚度有一定变化,但规律性较明显。

目前,枣泉煤矿综采工作面基本都处于缓倾斜煤层和倾斜煤层,一般情况下,缓倾斜煤层不需要配置专用的防倒防滑装置,而倾斜煤层需要支架设备配置防倒防滑设施保证支架不会倒塌。针对枣泉煤矿的实际应用情况,本研究仅考虑缓倾斜工作面的跟机自动化功能。

2 大倾角工作面自动化控制重点

大倾角工作面自动化控制的重点和难点为支架防倒防滑、刮板输送机“上窜下滑”难以控制[7-9]。

2.1 支架防倒防滑控制

支架防倒防滑一般采用加装防倒防滑装置。

(1)排头支架防滑。一是加装支架底座前部防滑,用移步横梁将排头支架组成整体,相邻两架间设双作用防滑千斤顶,支架与刮板输送机直接用推移装置连接,互相锚固;二是加装支架底座后部防滑,排头支架组后部的防滑多采用千斤顶加锚链的软连接装置与前部支架连接,达到牵拉防滑;三是加长梁打柱防滑,在排头支架滞后支护的情况下,为加强端头处的顶板支护,可在支架顶梁前部加接前探梁,并在梁下增加临时支柱,以加强支架的防滑能力。

(2)中部支架防滑。加装中部支架防滑装置,包括加装支架底座前部防滑、底座后部防滑、导向调架装置防滑。

(3)支架防倒。加装支架防倒装置,包括硬连接防倒装置、软连接防倒装置。

2.2 防止刮板输送机“上窜下滑”控制

2.2.1刮板输送机“上窜下滑”控制原理

密切关注刮板输送机尾部和端头的状态及变化趋势。在刮板输送机机头交叉侧卸处安装测距仪,从而检测交叉侧卸与机巷下帮侧的距离,判断刮板输送机是否下滑;同时在交叉侧卸转载机进料口靠机巷上帮处安装测距仪,监测转载机与机巷上帮间距,判断刮板输送机是否上窜。也可用一个点的间距变化判断刮板输送机是否“上窜下滑”。

2.2.2合理调整工作面的伪倾斜

在工作面倾斜角度较大的情况下,支架经常会出现下滑的现象,最常用的应对措施是将工作面调整至伪倾斜,以更好地抵消支架下滑造成的位移,液压支架的位移方向必须同煤壁保持垂直。

2.2.3工作面割煤工艺控制

220608综采工作面采用单向割煤工艺,该工艺流程为采煤机下行割煤、上行返刀清浮煤,采煤机割煤时落煤方向向下,保证人员安全。

2.2.4工作面推刮板输送机工艺控制

防止下滑的工作面的推刮板输送机方向为由下向上推,目的是防止在推刮板输送机过程中造成刮板输送机下滑;防止上窜的工作面的推刮板输送机方向为由上向下推,目的是防止在推刮板输送机过程中造成刮板输送机上窜。

3 大倾角工作面“上窜下滑”工艺管控策略数据模型

3.1 刮板输送机“上窜下滑”趋势判断方法

3.1.1刮板输送机下滑趋势判断

在刮板输送机机头交叉侧卸处加装超声波测距装置,实时监测交叉侧卸与机巷下帮侧的距离相对位置,通过设定变化参数来判断刮板输送机是否出现了下滑。

(2)控制策略。当“当前距离”与“设定距离”之间的差值超过了“警告距离”,系统认为刮板输送机发生了下滑,系统预警并提醒工人采取相应措施,并在下一刀割煤和支架拉架时自动进行调架控制。

3.1.2刮板输送机上窜趋势判断

在交叉侧卸转载机进料口靠机巷上帮处加装超声波测距装置,实时监测交叉侧卸和机巷上帮的相对位置,通过设定变化参数来判断刮板输送机是否出现了上窜。

(1)参数配置。当前距离:显示当前实时监测距离;设定距离:输入监测的对标距离;警告距离:输入警告距离偏差。

(2)控制策略。当“当前距离”与“设定距离”之间的差值超过了“警告距离”,系统认为刮板输送机发生了上窜,系统预警并提醒工人采取相应措施,并在下一刀割煤和支架拉架时自动进行调架控制。

3.2 刮板输送机“上窜下滑”控制方法

3.2.1跟机推刮板输送机工艺控制方案

(1)参数配置。跟机距离:跟机推刮板输送机距离采煤机的支架数目;跟机范围:同时进行跟机推刮板输送机的支架数目;跟机推刮板输送机的时间为:单位0.1 s,最大25.5 s。

(2)控制策略。在采煤机返刀上行时,随着采煤机的位置移动,采煤机机身后进行跟机推刮板输送机动作,推刮板输送机开始顺序为从下到上,推刮板输送机动作时间按照“跟机推刮板输送机时间”进行控制。为了防止一次推刮板输送机时间过长推断销子,采取多次推刮板输送机且每次短时间的推刮板输送机动作工艺。

20世纪80年代以来,中国市场经济经历了三十多年的高速增长期,创造了世界经济增长的奇迹,成为世界第二大经济体。但是,这种高速增长付出了资源过度消耗、环境严重污染、产能落后过剩、贫富差距加大、债务风险高企等代价换来的。进入21世纪以来,中国在经济社会面临各种高风险的新时代背景下,要完成全面建成小康社会的繁重任务,还要完成从富到强的两个“一百年”的奋斗目标,实现中华民族伟大复兴宏伟目标,必须有新的发展理念引领。

3.2.2跟机拉架工艺控制方案

(1)参数配置。跟机距离:跟机拉架距离采煤机的支架数目;跟机范围:同时进行跟机拉架的支架数目。

(2)控制策略。在采煤机下行割煤时,随着采煤机的位置移动,采煤机机身后进行跟机移架动作,移架动作按“移架距离”和“移架范围”进行控制,并采用交叉移架的控制方式。

3.3 大倾角工作面自动拉架控制模式

本文建立了3种拉架模式控制方案,分别为常规拉架模式、防止刮板输送机下滑带调架的拉架模式、防止刮板输送机上窜带调架的拉架模式,旨在解决大倾角工作面刮板输送机“上窜下滑”技术难题。

3.3.1常规拉架模式

常规拉架模式在拉架过程中不考虑支架的姿态调整问题,只进行拉架控制。常规拉架控制模式拉架动作控制逻辑如图1所示。

图1 常规拉架控制模式拉架动作控制逻辑

3.3.2防止刮板输送机下滑带调架的拉架模式

当工作面是左采工作面时,液压支架的侧护也为左开时,本架拉架时本架的侧护打开,上方相邻支架底调打出,控制支架的姿态,使支架推刮板输送机趋势向上。防止刮板输送机下滑带调架的拉架动作控制逻辑如图2所示。

图2 防止刮板输送机下滑带调架的拉架动作控制逻辑

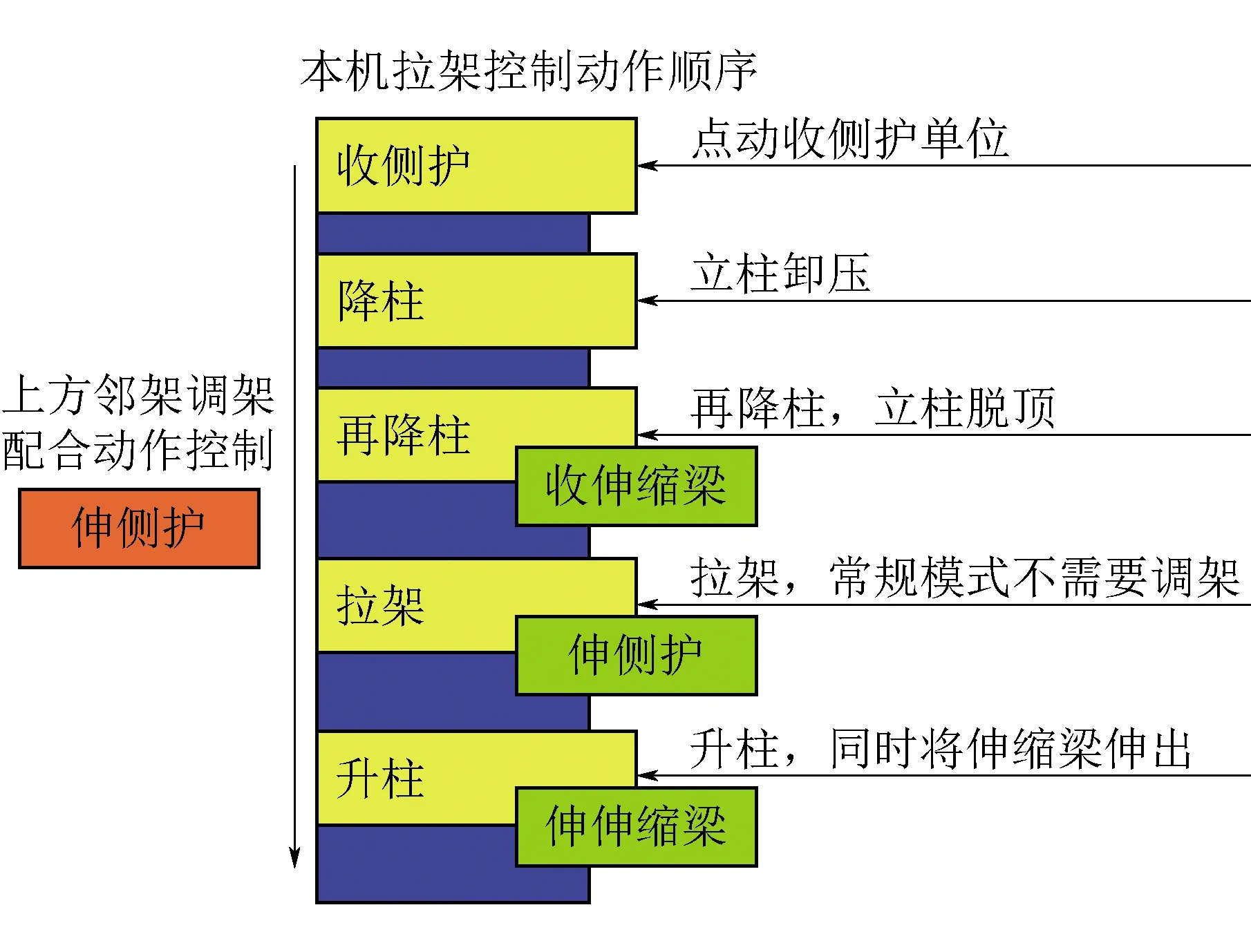

3.3.3防止刮板输送机上窜带调架的拉架模式

当工作面是左采工作面时,液压支架的侧护也为左开时,本架拉架时上方相邻支架侧护打开,本架的底调打出,控制支架的姿态,使支架推刮板输送机趋势向下。防止刮板输送机上窜带调架的拉架动作控制逻辑如图3所示。

图3 防止刮板输送机上窜带调架的拉架动作控制逻辑

4 工程应用效果

本项目自2019年12月实施以来,解决了大倾角综采工作面人与设备、设备与设备、设备与采场间智能协调控制等难题,实现了机、架协调控制的深度融合,实现了设备之间的紧密协同作业与设备对围岩环境的适应性智能开采。

(1)220608综采工作面首次采用单向割煤工艺生产方式,其中下行割煤、支架跟机移架;上行扫底清浮煤、支架跟机推刮板输送机。实现了复杂地质条件下大倾角智能工作面单向开采自动化连续推进技术,能够智能控制优化“单向进刀”开采控制工艺,极大地提高了开采效率,平均开采速度可达到6.3 m/min,当日最高产量实现11 700 t。

(2)建立了工作面“上窜下滑”工艺管控策略数据模型和工艺控制逻辑体系,形成了3种拉架模式进行移架,解决了倾斜工作面刮板输送机“上窜下滑”技术难题。220608综采工作面在开采过程中,刮板输送机受到工作面倾角的影响,当出现“上窜下滑”现象时,超声波测距装置报警传递信号,集控中心根据反馈的信号智能自动化选择防“上窜下滑”拉架模式,当“当前距离”与“设定距离”之间的差值在“警告距离”范围内时,超声波测距装置停止报警,显示刮板输送机处于正常状态。

当刮板输送机处于正常状态时,系统智能自动化选择常规拉架模式,并在下一刀割煤时进行常规移架,最终实现倾斜工作面刮板输送机“上窜下滑”自动化控制。

(3)根据协同控制原理[10],设计并实现了大倾角工作面智能自动化识别跟机控制技术,根据综采工作面实际开采环境及工艺,通过智能传感器反馈及时修正跟机工艺,实时适应开采条件。系统结合工作面运输系统负荷、地质条件、采煤机位置进行综合判断,创建了全周期、多参数、多层次同步观测手段,实现液压支架自动跟机模式的智能调节。例如,就速度引导而言,当采煤机运行速度小于5 m/s时,工作面液压支架自动识别采取顺序跟机移架模式;当采煤机速度在5.0~6.5 m/s时,触发间隔跟机移架模式;当采煤机速度大于6.5 m/s时,触发多台支架跟机移架模式。

(4)创新性建立了大倾角工作面高清可视化技术体系,实现了摄像仪的自清洁、自清洗,解决了动态生产情况下可视化操作困难难题。

(5)在大倾角工作面智能开采过程中,提出“6个融合”管理理念,即地质条件、装备技术、生产工艺、程序参数调整和应用、人员技能、管理能力6个方面的有机融合,保障了大倾角工作面智能开采常态化连续运行。

5 结语

智能化开采赋能煤矿高质量发展,为进一步提升煤矿减人、增安、提效水平开辟了新的技术途径。我国西部地区矿井地质条件较为复杂,多是大倾角且存在断层的工作面,开采工艺比较复杂,在复杂地质环境下实现自动化较为不易。枣泉煤矿220608综采工作面是目前国内外首个实现全工作面自动化技术的倾斜工作面,本研究建立了工作面“上窜下滑”工艺管控策略数据模型和工艺控制逻辑体系,率先创新性地实现了倾斜工作面(平均开采角度为28°)自动化开采技术,攻克了大倾角自动化开采过程中刮板输送机“上窜下滑”自动控制技术难题,设计并实现了智能自动化识别跟机控制技术,根据综采工作面实际开采环境及工艺,通过智能传感器反馈及时修正跟机工艺,实时适应开采条件,为大倾角工作面“上窜下滑”自动控制技术拓展了新思路,为类似地质条件下自动化技术的普及提供了样板和方向。