变频器在煤矿井下DTL180 型带式输送机上的应用研究

2021-04-08邱呈祥

邱呈祥

(霍州煤电集团吕梁山煤电有限公司木瓜煤矿, 山西 方山 033100)

引言

随着煤矿领域的快速发展,采煤效率有了显著提升,带式输送机作为煤矿重要的运输工具,其运输能力也随之得到提升[1]。煤矿在选用带式输送机时,为了确保运输过程的安全,通常都会选择运输能力相对较大的设备,但是采煤过程的性质决定了在不同的时间段,采煤效率存在差异[2],而目前多数带式输送机的运输速度都保持恒定[3],当带式输送机载重量接近其额定载重时,电动机输出的功率就会有被效利用,当其载重量远低于额定运输能力时,电动机输出功率就会被极大浪费[4-5]。大量的实践经验表明,将变频器控制技术运用到带式输送机中,系统会自动检测输送机的载重量,并调整其运行速度,可以起到很好的节能效果[6]。

1 DTL180 型带式输送机变频调速控制系统总体设计方案

DTL180 型带式输送机上使用的皮带型号为ST4500,皮带的宽度为1.8 m。皮带运行速度可以通过变频器技术在0~5 m/s 范围内根据载重量得到调节,皮带最大运输量可以达到4 800 t/h。带式输送机的运输长度为4 601 m,由于运输距离较长,所以在其头部和中部位置均设置了驱动装置(通过电机进行驱动),具体在头部和中部位置分别设置3 台电机。

如图1 所示为带式输送机变频调速控制系统的总体方案。从图中可以看出,控制系统总体结构主要由三大部分构成,分别为检测部分、控制部分和执行部分。

图1 带式输送机变频调速系统总体结构

检测部分主要涉及两种传感器,为速度传感器和煤量传感器,分别对带式输送机的运行速度和运输煤量进行实时检测,并将检测得到的状态信号转变成为数字量信号输入到PLC 控制器中。

控制部分主要是PLC 控制器,关键作用是对传感器输入的状态信号进行分析和处理,判断带式输送机是否处于最佳运行状态,根据判断结果通过变频器对带式输送机电机的启动过程、运行过程和停机过程进行准确控制,以达到节能减排、降低对设备造成冲击的效果。另外,控制部分还包含人机对话界面,可显示设备的运行状态数据,为操作人员对带式输送机进行调节控制时提供直观的界面指令。

执行部分主要是变频器和带式输送机电机。变频器接收PLC 控制器指令后,调节输出电压的频率,以对带式输送机电机的转速进行控制。

2 PLC 控制器装置的选型与设计

2.1 PLC 控制器的CPU 冗余设计

上文已经分析到,PLC 控制器主要负责数据的分析和处理,并下达控制指令,所以其运行的可靠性和稳定性会直接影响系统的性能。结合某煤矿实际情况最终选用的PLC 控制器型号为S7-1200。为了保证PLC 控制器的可靠性,设计本系统时采用CPU冗余设计,即设计2 个CPU、2 个通信模块、2 个电源模块。应用容错技术可以使2 套CPU 系统同时运行,其中1 套CPU 作为主用系统,对整个变频控制系统进行控制。另外1 套CPU 作为备用控制系统,对主用CPU 系统进行监控。如果主用CPU 系统出现问题,就可以马上启用备用CPU 系统。通过这样的控制方式,能够显著提升PLC 控制器运行的可靠性和稳定性。

2.2 变频调速控制器的设计

2.2.1 主程序的设计

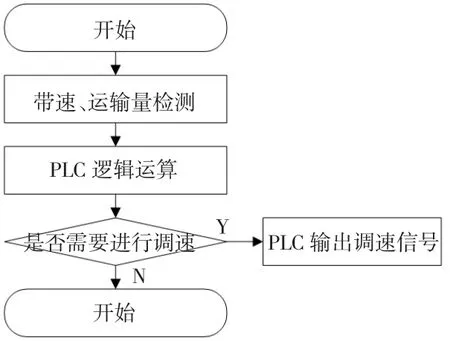

变频调速的根据是带式输送机的载重情况,所以需要对输送机的运输物料重量进行检测。系统通过皮带秤来检测带式输送机的物料载重量,同时通过速度传感器对皮带的运行速度进行检测,并将两种传感器检测得到的数据信号输入到PLC 控制器中进行对比分析,主要分析两者是否匹配,如果发现皮带输送机的运行速度过快、载重量过小,就可以下达指令通过变频器调节供电电压的频率,对带式输送机电机转速进行控制,降低其运行速度,如图2 所示的PLC 控制器的主程序流程图。

图2 基于PLC 控制器的变频调速系统主程序流程图

2.2.2 启动过程控制子程序的设计

对于带式输送机在启动方式的选择,如果选择传统的硬启动方式,会对皮带和设备造成非常大的冲击,影响设备和皮带的使用寿命,而通过变频器控制可以实现对带式输送机的软启动。常见的软启动方式包括抛物线形启动、正弦形启动、S 形启动等。本系统中采用的是抛物线形启动方式,即将控制指令设置到PLC 控制器中,对变频器输出电压频率进行准确控制,实现带式输送机的稳定启动。

2.2.3 皮带运行速度控制子程序的设计

如图3 所示为皮带运行速度控制子程序的流程图。从图中可以看出,首先需要通过两种传感器对带式输送机载重量和皮带运行速度进行检测,并将检测结果输入到PLC 控制器中,通过提前设定的逻辑控制算法来判断两者之间是否匹配,进而判断是否需要对带式输送机的运行速度进行调整。如果发现两者较为匹配,则不需要调整,整个过程结束;相反,如果发现两者不匹配,那么PLC 控制器就会下达控制指令,通过执行机构对带式输送机的运行速度进行调整,使皮带载重量和皮带运行速度相匹配,此时电动机的输出功率将会被最大限度地利用,可避免出现能源浪费的现象。

图3 皮带运行速度控制子程序流程图

3 变频器调速装置的选型与设计

带式输送机总共采用了6 台电机,型号为YB710M2-4,属于国产电机。其中在头部和中部位置均设置3 台电机,电机的功率全部为1 800 kW,供电电压为6 kV。在头部位置设置有2 个驱动滚筒,功率配比为2∶1,在中部位置设置有3 个驱动滚筒,功率配比为1∶1∶1。针对6 台驱动电机,为每台电机配备1 台西门子罗宾康完美无谐波系列高压变频器。该种类型的变频器在煤矿领域有非常广泛的应用,大量的实践经验表明,该变频器能够取得非常好的应用效果,可以对电机的转速进行精确控制。

由于带式输送机同时由6 台电机进行驱动,所以必须保证驱动电机相互平衡才能使得整个运输过程稳定。因此,需要对6 台电机同时控制,使不同电机间相互关联。为实现这一功能,在设计系统时采用的是主从控制器模式,基本原理如图4 所示。从图中可以看出,将6 台电机变频器中的1 台设置为主变频器,将其他5 台设置为从变频器。系统在运行时只需要对主变频器进行控制即可,对其他变频器的控制则是根据主变频器的调整情况进行调整。通过这样的方式能够确保6 台电机之间保持平衡、速度保持一致。

变频器是整个变频调速控制系统的核心,因此应采取措施确保其可靠稳定运行。基于以往的实践经验,发现变频器常见的故障类型主要包括短路、过载、过电压或欠电压等。本系统可以对变频器的故障进行自动检测,当系统检测发现变频器存在问题时,会进行报警并发出停机信号。操作人员根据提示信号做出决策,是否对带式输送机进行停机处理。通过这样的措施能显著提升变频调速控制系统运行的可靠性和稳定性。

图4 带式输送机变频调速控制基本原理图

4 结论

随着国家对节能减排要求的不断提升,以及变频调速技术的不断发展,应用变频调速技术对矿用带式输送机进行控制是发展的必然趋势。使用变频调速技术,可以实现对带式输送机启动过程、制动过程以及运行过程的速度的精确控制,可以实现带式输送机的软启动,可有效避免启动过程对设备造成的冲击,可以根据带式输送机输送的载重量,对运行速度进行实时调节,达到节省电能的效果。