基于PLC 的控制系统在煤矿排水中的应用研究

2021-04-08周剑宁

周剑宁

(大连京信置业有限公司, 辽宁 大连 116033)

引言

目前,大部分矿井中的排水采用了人工与半自动化的排水系统相结合,存在人员劳动强度大、井下排水效率低、自动化排水程度低等问题,也给企业带来了更大的费用支出[1]。为此,国家在2009 年也出台了《煤矿防治水规定》文件,规定需实现井下自动化、无人化的自动排水远程操作,以此推动矿井中智能化排水系统的发展。

1 矿井排水控制系统控制功能确定及排水方式选择

1.1 控制系统主要功能

根据当前的排水现场,需设计一套矿井排水自动控制系统,系统的主要功能包括如下几点[2]:

1)系统需具有较快的计算、分析能力,数据采集精度较高,信息处理量大;

2)能够对矿井中水位高度、关键设备温度、工作压力等关键参数进行实时采集和分析处理;

3)能对各类参数进行界面的实时显示和系统异常的声光报警提示,并对故障类型及故障发生点进行定点提示;

4)能对整套排水控制系统进行远程、无人化自动控制操作,根据避峰填谷的方式进行排水泵的自动启停控制;

5)具有与矿井智能化工作面集成的通讯接口,以便后期能加入至智能化工作面的建设中。

1.2 排水方式选择

排水系统包括直接排水和分段排水等方式,其中,直接排水具有系统结构简单、所需排水泵数量小、基建及运行费用少、维护工作量小等特点。由于大部分矿井的涌水量较小、水平高度低等特点,故此次研究主要选用直接排水的方式进行排水系统分析,即通过设计多个排水泵,经过控制系统对矿井中液位高度进行检测后,启动排水泵,开始对矿井中地表水进行抽取排放,所抽地表水直接排至于专门的排水通道中[3]。

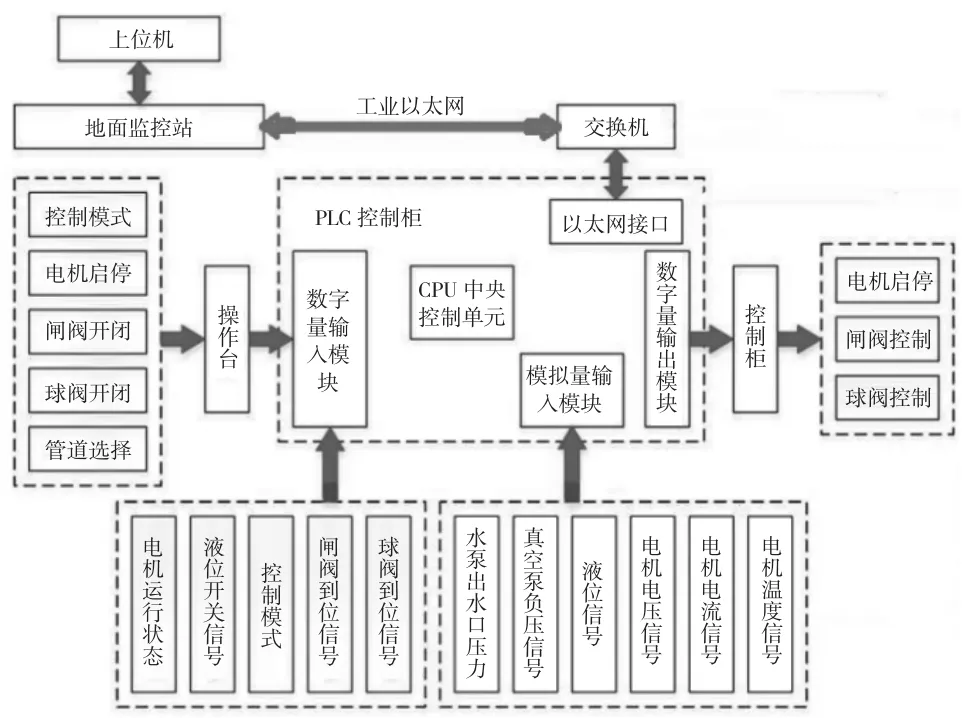

2 矿井排水控制系统总体方案设计

结合矿井中排水现状,设计了一套基于PLC 的井下排水自动控制系统。该系统主要包括了地面水泵集中监控系统、以太网网络系统、PLC 控制柜、集中操作箱、现场检测设备等,其中,现场检测设备包括了液位传感器、温度传感器、压力传感器、指示灯等,主要负责对井下液位高度、设备工作温度、出水及水泵的压力等参数进行实时采集,通过RS485 传输至至本地控制箱和PLC 控制柜中进行信号的A/D数字转换、运算及处理[4]。PLC 控制柜中设计了克尔公司生产的隔爆兼本安监控型PLC 控制器、信号变送器、中间继电器等,主要负责对信号进行接收、转换和信号放大,之后传递至PLC 控制器中进行各类信号的运算、分析,以此发出相应的控制信号。集中控制柜则包括了现场所需的按钮开关、蜂鸣器、电源开关、显示屏等,能将井下排水中的相关信号在现场进行实时显示和集中控制。地面集中监控系统主要负责接收PLC 传输的各类信号,通过组态界面进行各类参数的实时显示,人员可通过此显示界面对井下水泵执行远程操作控制。该井下排水控制系统的总体框架图如下页图1 所示。

3 矿井排水控制系统关键部分设计

3.1 PLC 监控分站及电动控制阀门设计

处理器是整个井下排水控制系统中的核心,选择具有抗爆性、运行速度快的处理器,是保证控制系统高效、稳定运行的重要。为此,选择了罗克尔公司生产的具有隔爆兼本安监控型的PLC 控制器。该控制器具有2 个1 000 MB 以上的冗余光接口,能适用于超过16 个以上的RJ45 接口,所有监测数据能通过RS485 接口进行通讯连接,开关量输入和模拟量输入具有32 路和8 路,可通过开关量输入接口和模拟量输入接口,对现场的排水数据进行实时接收采集和内部数据的高效运行处理,由此向执行单元发出控制命令,并向上机位主机传输相关监控数据。

图1 煤矿井下排水控制系统总体框架图

3.2 液位传感器选型设计

准确获得井下水仓水位的高度,是保证整个井下排水水仓的避峰就谷。为此,选择了市场上成熟的GUCS10 型液位传感器。此仪器主要采用了超声波检测技术对井下水位高度进行实时检测,检测深度可达12 m 以上,其工作电压平台为DC 12 V,输出电流为20 mA,超声波的测量范围为0.2~0.8 m,发出扇形的超声波[5]。

在矿井中,选择了2 套传感器,主要将其安装在被测液位的上部,在通电状态下,通过传感器前端的探头发出高频的超声波脉冲信号,所经过的空气距离L 为仪器的检测深度,当脉冲信号传递至检测液面时会被反射回来,探头在接收到反射波之后,将声波信号转换为电信号,通过仪器中的RS485 接口,将信号传输至PLC 控制器中进行信号的数字转换和运算处理。其中,由于信号传输具有一定速度和时间差,故通过将发射和接收信号的时间差与传输速度相乘,即可得到水位的实际高度。液位传感器的检测示意图如图2 所示。

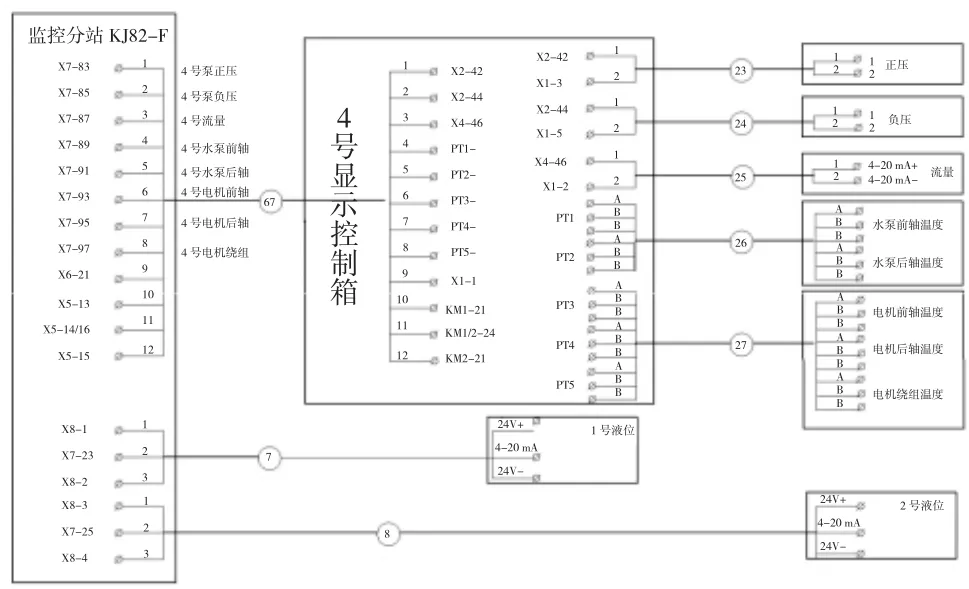

3.3 显示控制箱、信号采集设备与监控分站连接设计

为实现整个控制系统中各分系统之间的相互连接,实现各类信号的实时、准确、高效传输,故对采集设备与监控分站、显示控制器之间的通讯进行了连接。采集设备所输出信号中出水压力、真空负压等信号与显示控制箱之间则采用了2 芯的双绞通信线进行端子连接,而水泵的水泵温度、电机温度等信号与显示控制箱之间则通过12 芯的双绞通信线进行端子连接,经过显示控制箱中的PLC 处理转换为数字信号后,将其在显示箱中进行实时显示。而控制箱与监控分站之间则主要通过12 芯双绞通信线进行连接,可将采集的压力、流量及温度等信号进行实时传输。另外,所设计的液压传感器检测信号则直接通过2 芯双绞通信线与监控分站进行通讯。各部分的通讯连接示意图如图3 所示。

图2 液位传感器检测水位示意图

图3 控制、采集与显示单元之间的连接框架图

4 矿井排水控制系统运行效果分析

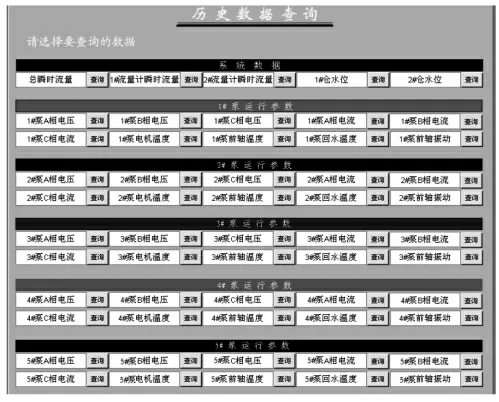

结合所设计的井下排水控制系统,在曹家滩矿井中进行了实际应用测试,主要是对该系统的现场数据采集精度、水泵运行情况、信号传输及处理情况、系统监控显示情况等方面进行了运行测试,测试周期为6 个月。在测试过程中,整套控制系统运行良好,液位、电机温度、水泵真空度等信号能通过显示界面进行实时显示,人员可通过显示界面对井下水泵进行远程操作控制,各类数据运行后,能进行数据的自动保存,人员可通过查询功能对历史数据进行实时查询,如下页图4 所示。当井下水位超过相应阀值时,系统将会发出相应的报警提示,并即可启动排水水泵,执行排水操作;若排水过程中出现了异常故障问题,该系统也能及时将相应的故障类型及故障位置通过显示界面进行实时显示,人员可快速对故障问题进行故障处理。整个自动化远程操作性相对较高,大大降低了人员的劳动强度。据该矿井负责人介绍,该控制系统的应用,一年将为企业减少将近100 万元以上的费用支出,且大大提高了井下排水作业及操作人员的安全性,具有重要的矿井应用价值。

图4 历史数据查询界面