采煤机截割电机恒功率控制功能的实现

2021-04-08刘彪

刘 彪

(晋能控股煤业集团沁秀公司, 山西 沁水 048200)

引言

在井下截煤的过程中,滚筒式采煤机作为主要的设备已被广泛应用。采煤机截割电机的功率主要与其牵引速度有关,牵引速度的大小直接决定截割功率[1],因此主要通过实时控制采煤机截割的调速系统来完成截割电机恒功率的控制。采煤机截割调速系统则主要利用其电流来进行信息的反馈,当采煤机滚筒的负荷变化时其截割电机的电流也随之变化,控制器接受信号并根据内部程序的处理和计算,通过控制变频器的频率来作用于牵引电机的速度,最终实现牵引机行走的速度[2]。

鉴于煤岩层的复杂性以及特殊性,并不能够准确地建立模型[3],单神经元自适应PID 可将数字PID控制器与有关神经网络的基本单元结合与一体,可设计出现代化PID 控制调节器,它具有强的自调整能力、自学习以及高可靠性等优势[4]。

1 Simulink 模块应用特点

在Matlab 软件中,Simulink 提供出了数据处理、模拟实验以及构建系统模型的集成系统,它是具有直观操作界面的仿真工具。该模块囊括众多仿真原件,可对各类动态系统进行仿真实验及分析,例如连续系统、离散系统和混合系统等。该模块具有强大的扩展功能,用户可根据自己的独立需求来开发相关的仿真工具,包括M 文件和S 函数的编写以及子系统的创建与封装。该模块的具体特征如下:

1.1 界面窗口易操作及清楚直观

在Simulink 仿真模块中包括大量的通用仿真元件库以及不同专业方向的模块库,整个仿真模型的表现首先通过打开Simulink 仿真的环境,从Simulink Library Browser 的窗口中选定所需要的模块元件,常安鼠标的左键将选定的元件模块拖至于新建好的界面中,最终连接各个模型元件。

1.2 模块库应用广泛

Simulink 仿真模块中包含有大量的模块库,例如运算模块库、信号源模块库、函数模块库以及离散模块库等供用户选择,根据提供的模块库建立的实际物理模型更为准确。

1.3 模块库易扩展

Simulink 仿真系统的扩展主要可依托子系统模块。有关仿真众多大型系统则需建立并封装带有独立特性的子系统。针对较为复杂的动态系统,则需要S 函数的参与完成以及一些编写语言,例如Matlab、C、C++ 以及 Ada。

1.4 接口丰富,仿真方法灵活

整个系统仿真模型可通过输入命令以及界面按钮的方式来进行实施。

2 仿真模型的建立

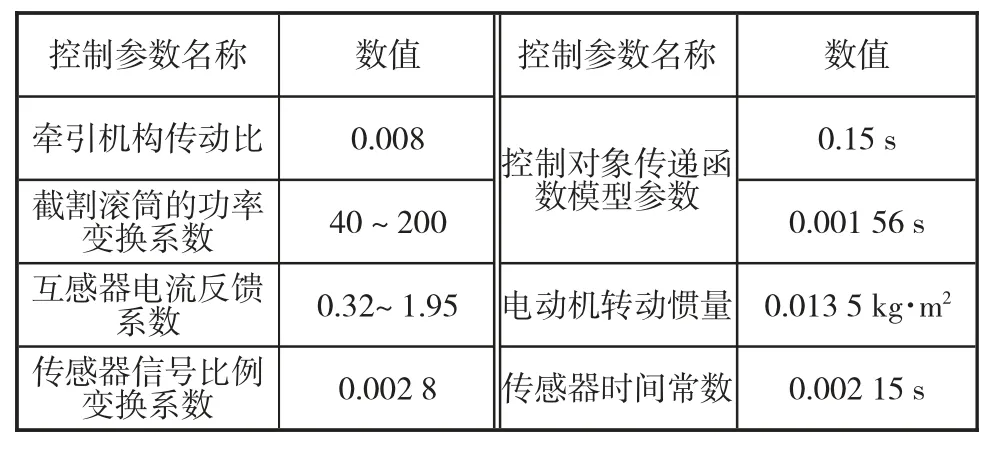

本文选择某型号电牵引采煤机为研究对象,验证单神经元自适应PID 控制的采煤机截割恒功率调速控制系统的可行性,设置传递函数为G(s)=(0.51s+1)/(0.001 56s2+0.12s),分析其控制效果。本文运用Matlab 软件中的Simulink 模块,借鉴单神经元自适应PID 的相关控制理论,建立出相关仿真模型。同时,将单神经元自适应PID 控制方法与传统的PID 方法对比,可直观地比较出两种控制方法地控制效果。所设定地控制系统参数如表1。

本控制系统的单神经元自适应PID 控制算法主要是基于Simulink 中的S-Function 模块来完成封装,可使整个控制系统模型实现清晰简洁的应用效果。为简化其繁琐的编程过程,可参考在S-Function中的示范例子,在很大程度上降低了编写程序的难度。而且用户可根据自己的编写工作要求,在给与的参考示例中直接修改或添加程序,简单便捷。

表1 控制系统参数

3 仿真实验的结果分析

在本仿真模型中,编写加入传统的PID 控制方法,通过将单神经元自适应PID 控制方法与传统的方法对比,突出前者的可行性与优势。

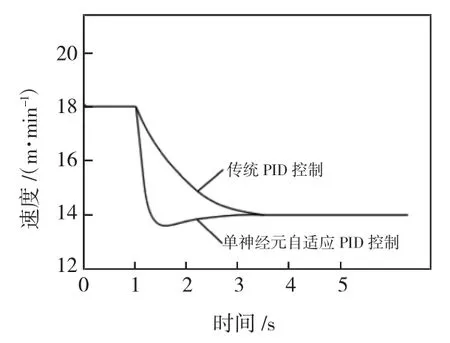

将开启系统后使之稳定运行时间设置为1 s,输入起始电流和终止电流分别为130 A 和150 A,经过仿真试验得到采煤机牵引速度随时间的变化曲线,如图1 所示。

通过分析图1 表明,随着煤岩的硬度增大,采煤机的牵引速度随之下降,调速系统经由单神经元自适应PID 控制的调节时间为2.7 s,而传统PID 控制方法其仿真曲线稳定时则需要3.3 s 的调节时间,而且无超调,比单神经元自适应PID 传统的控制方式延长0.6 s,整个控制方式的牵引速度相对对于变化的煤岩特性响应较慢。而且,单神经元自适应PID 控制方法在当时间运行至1.5 s 时,其速度下降至13.6 m/min,后2.7 s 速度稳定在于14 m/min,由曲线表示该过程无振幅波动的现象发生。

图1 输入正向起始电流时采煤机牵引速度的变化曲线

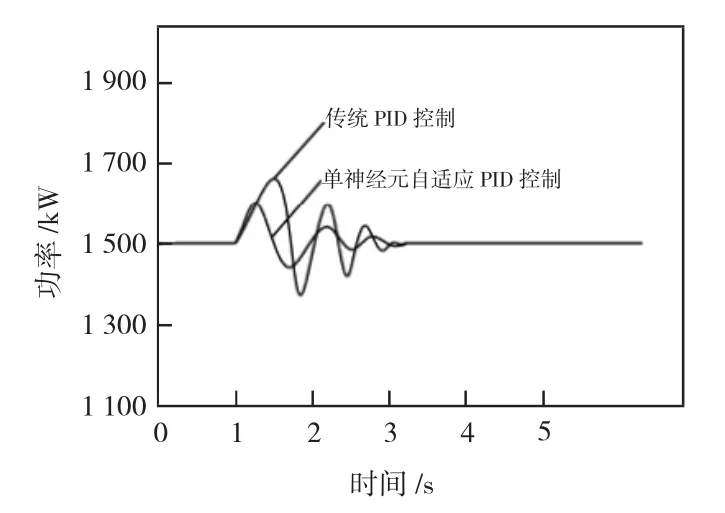

图2 输入正向起始电流时截割电动机功率的变化曲线

在同一个的工作环境下,截割电动机功率随时间的变化曲线如图2 所示。通过分析图2 表明,基于单神经元自适应PID 控制方法,截割电机的在运行1.25 s 时,其功率增加到最大值为1 608 kW,超调的功率值为108 kW,该值占额定功率的7.2%,能够根据煤岩变化的特性表现出快速的反应,具有可靠的系统。反之,基于传统的PID 控制方法,截割电机的在运行1.52 s 时,其功率增加到最大值为1 647 kW,超调的功率值为147 kW,该值占额定功率的9.8%,调整时间延长了0.27 s,工作环境变换于“超载”和“欠载”状态,功率幅度变化较大,控制效果差。

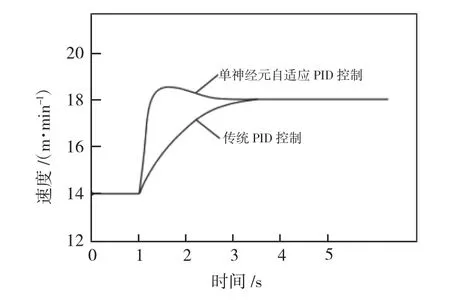

针对截割电动机,反向输入起始电流和终止电流分别为130 A 和150 A,选择设置1 s 为系统稳定运行时间,经过仿真试验得到采煤机牵引速度随时间的变化曲线,如图3 所示。

图3 输入反向起始电流时采煤机牵引速度的变化曲线

由图3 分析可知,随着降低的煤岩硬度,采煤机的牵引速度随之增加(由14 m/min 上升到18 m/min),调速系统经由单神经元自适应PID 控制的调节时间仍为2.7 s,虽然当在运行时间1~1.5 s 时间段内,牵引速度表现出轻微的波动,但响应速度仍保持较快。与之相对比的传统PID 控制方法其仿真曲线稳定时仍需要3.3 s 的调节时间,而且无超调,比单神经元自适应PID 传统的控制方式延长0.6 s,整个控制方式的牵引速度相对于变化的煤岩特性响应较慢。

截割电动机功率随时间的变化曲线如图4 所示。基于传统的PID 控制方法,截割电机的在运行1.52 s 时,其功率增加到最大值为1 638 kW,超调的功率值为138 kW,该值占额定功率的9.2%,整个工作环境变换于“超载”和“欠载”状态,功率幅度变化较大,控制效果差。

基于单神经元自适应PID 控制方法,截割电机的在运行1.25 s 时,其功率增加到最大值为1 604kW,超调的功率值为104 kW,该值占额定功率的6.9%,能够根据煤岩变化的特性做出快速的反应。

图4 输入反向起始电流时截割电动机功率Pj 的变化曲线

4 结论

基于Matlab 软件建立了电牵引采煤机截割恒功率调速系统的仿真模型,并通过Simulink 模块的仿真,对比传统PID 控制方法,验证了单神经元自适应PID 控制方法能够根据煤岩变化的特性做出快速的反应,具有可靠性,完成了采煤机截割电机恒功率控制功能的实现,提高了生产效率。