井下掘进机自动成形截割控制系统设计与应用

2021-04-08黄强

黄 强

(霍州煤电集团有限责任公司机电部, 山西 霍州 031400)

引言

井下掘进机具有破煤、装运、喷雾除尘等功能,相较于传统的炮采,具有掘进速度快、掘进效率高、劳动强度低等优点,现已成为井下煤炭开采的主要设备[1]。悬臂式掘进机作为井下掘进机的一种,随着煤炭行业的发展,其应用越来越广泛[2-3]。早在20 世纪30 年代西方发达国家就致力于掘进机的设计,实现了掘进工作的电动控制,后来PLC 的出现极大推动了掘进工作自动化的进程[4]。近年来国内已经逐步开展掘进机自动控制系统的研究,取得了一定的成绩,但依然需要更深入的研究,才能保证我国掘进机早日实现自动化、智能化[5-6]。因此以某型号悬臂式掘进机为研究对象,开展掘进机自动成形截割控制系统设计与应用研究具有重要的意义。

1 掘进机结构组成及其控制策略

悬臂式掘进机主要由截割机、装运机构、行走机构、主机架和后支撑等组成。截割机通过左右、上下移动及旋转的截割头实现煤炭巷道掘进过程中的破煤;装运机构将破落之后的煤炭拨到铲板中间的刮板输送机将其运出;行走机构通过两个液压马达驱动双侧履带实现行走运动;主机架由前架和后架组成,用于支撑截割机、装运机等各部件,使其能够正常运行;后支撑主要通过销轴铰接在后架,作用是增加掘进机的工作稳定性。

图1 截割路径

悬臂式掘进机进行煤炭巷道掘进多沿矩形轨迹完成,包括扫底、断面截割、刷帮等工序,具体工艺如图1 所示。其中扫底主要是由截割机的左右运动控制实现,具体控制路径为O→O2→A1→A0;断面截割需要首先设置截割头垂直进刀距离,之后按照具体控制路径A0→A→B→C→D→E→F→G→H 完成断面掘进;断面截割之后需要进行刷帮工序,其控制路线为H→G→B→A→D→O,至此完成整个断面的截割工作。由此可见要想实现掘进机截割的自动控制,必须能够实现截割头左右、上下按照一定的轨迹实现自动截割工作,由截割头的空间位置计算得到截割头的空间坐标,利用PLC 控制截割头按照指定轨迹完成巷道截割,得到需要的巷道截面,避免出现超挖或者欠挖的问题。

2 自动成形控制系统硬件设计

井下掘进机自动成形截割控制系统的控制核心部件采用PLC,在其基础上进行模块的扩展配置,包括开关量输入和模拟量输入等,前者包括按钮信号、测速传感信号、相关故障报警信号等;后者包括工作电压检测信号、电机工作电流信号、角度传感器信号等。系统执行机构主要由电磁阀比例放大器、负载敏感式比例多路换向阀等控制器直接控制。

2.1 PLC 控制器

PLC 作为控制系统的核心部件,主要由CPU、存储器、I/O 接口和系统总线等关键部件组成。根据井下掘进机自动成形截割控制系统设计要求,选择三菱品牌下,型号为FX2N-80MR-ES/L 的可编程逻辑控制器,其具有运算速度快、存储能力强、扩展性广等优点。PLC 正常运行离不开I/O 接口电路,此处输入使用的是(X30-X37) 引脚,输出使用的是(Y30-Y37)引脚,还对RS422 接口引脚和扩展输出接口引脚进行了配置。PLC 逻辑控制程序的编制运用梯形图语言,程序的交互借助自带的8 针RS422编程接口。程序的编制在软件Gxdeveloper 上完成,便于程序编制过程中的修改、测试、下载等,也能够很方便地完成整套程序的仿真控制。

2.2 数/模转换模块

2.2.1 A/D 模块

井下掘进机自动成形截割控制系统采用的模拟量输入模块型号为FX2N-4AD,其配置3 个4A/D 模块,能够很好地完成与PLC 模块的连接,通过4 个模拟量输入通道能够将系统接收得到的模拟量信号顺利转化为系统需要的数字量信号。该模拟量输入模块的分辨率最大可达12 位,电压和电流输入信号的选择可以改变4AD 的具体接线形式,其中电压信号的范围为-10 V~10 V,分辨率为5 mV,电流信号的范围为 4 mA~20 mA、-20 mA~20 mA,分辨率为20 mA。

2.2.2 D/A 模块

井下掘进机自动成形截割控制系统的D/A 模块选用型号为FX2N-2DA 的模拟输出模块,其配置1个2D/A 与4A/D 模块相连。该模块可以混合使用电压和电流信号,其中可以输出0~5 V 或0~10 V 的电压信号,分辨率为2.5 mV;也可以输出4~20 mA 电流信号,分辨率为4 mA。D/A 模块需要占用PLC 中的8 个I/O 接口引脚,通过FROM/TO 指令实现相互之间的数据传输。

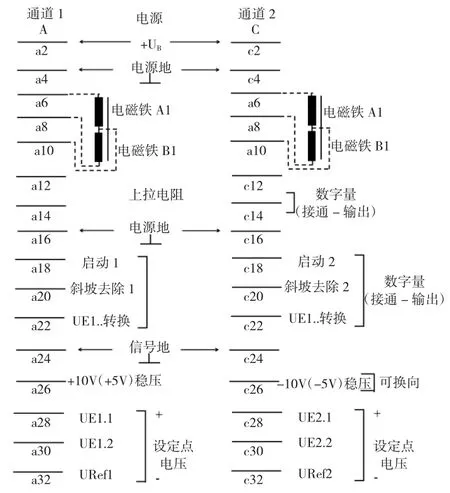

2.3 比例放大器

井下掘进机自动成形截割控制系统中的电液比例阀控制主要通过比例放大器完成,具体接线如图2 所示。比例放大器能够完成两个独立运行的3 位3通或者3 位4 通比例阀。比例放大器可以采用12 V DC 或者24 V DC 电源供电,此处采用的是DC 24 V供电,系统控制信号能够使用±5 V DC 或和±10 V DC 两种电压信号,均来源于2D/A 模块。比例放大器配置精密电位器,能够采用调节电位器的方法完成比例放大器参数的调整,例如开启电流、最大输出电流等,此处设置比例放大器的开启电流为300 mA,最大的电流设置为600 mA。比例放大器同时可以设置电流的变化速率,用于实现油缸运动过程中的启动和制动时间,此处设置为2 s 即可。比例放大器自带完善的自我保护功能,包括接地短路和输出短路等保护功能,当出现故障时,自带故障指示灯自动亮起。

2.4 电气操作箱

图2 比例放大器接线图

为了便于掘进机的操作,为其配置电气操作箱及操作按钮,操作箱为隔爆兼本质安全型电气设备,其防爆壳体采用高强度钢板,通过焊接工艺制作而成。显示器设计在隔爆腔内,采用7 芯排线与操作箱控制系统相连,供电电压选用DC 24 V,借助显示器能够监视掘进机的运行状态、电机参数等。相关的操作按钮设计在本安腔,采用19 芯屏蔽排线与控制箱连接,供电电压为DC 12 V。电控操作箱电源来源于控制系统电路中的变压器,部分控制系统电路如图3 所示。操作箱上设置有复位功能键,复位键按下,“上移/增加”、“下移/减小”、“取消/复位”能够正常完成截割头的增加、减小、复位动作。

图3 控制系统部分接线图

3 断面自动成形软件设计

3.1 显示屏程序编制

控制系统选用的显示屏型号为UG221H-SR4,产自于日本富士,屏幕尺寸为5.7 英尺,彩色显示,能够与富士、三菱等知名PLC 进行通讯,通用性好。本控制系统设计了四屏显示界面,通过手动翻屏即可完成各个显示界面的切换。显示器中的信号指示灯显示蓝色表示工作正常,显示粉色表示工作异常。

显示屏主界面如图4 所示,其中掘进机自动截割过程中指示灯能够显示掘进机截割头上、下、左、右的移动极限位置。能够实时显示截割头的高度H和宽度W 的数值,同时显示器也能够实时显示截割电流的大小以及截割电机的高、低速状态。控制参数设定屏幕如图5 所示,能够完成截割头的高度、宽度、截割步距等参数的设置。考虑到掘进机工作过程中的安全性,将截割断面的截割范围设置为高度H为 1 600~4 100 mm,宽度 B 为 2 200~4 700 mm,截割距 d 为 200~1 000 mm。

图4 显示屏主界面

图5 控制参数设置界面

3.2 PLC 程序编制

PLC 作为掘进机实现自动截割的核心部件,其实现控制的关键是程序的编制,程序编制的主要依据是掘进机的工艺流程,具体PLC 控制流程如图6所示。基于此开展PLC 程序的编制,编程过程中使用的软件为三菱公司生产、型号为SW7D5C-GPPW-C 的软件,充分考虑掘进机工作过程中的诸多因素,完成PLC 程序的编制,以此实现掘进机的截割控制。

4 应用效果评价

图6 PLC 逻辑控制流程图

为了验证井下掘进机截割自动控制系统的设计效果,将其应用于某煤矿井下进行生产作业,并对其进行连续半年时间工作内的跟踪记录。相较于截割头自动控制系统应用之前,操作人员数量减少了2名,提高了掘进机工作的自动化水平,据相关人员统计分析,该系统的应用能够为企业节省近40 万元/年的掘进机作业和维护支出。该系统程序逻辑控制清晰、运行稳定,能够可靠完成指定工艺流程下的巷道断面掘进要求,满足井下煤炭开采作业的需求,使企业的煤炭开采效率提高近15%,取得了较高的应用效果。