基于PLC 的煤矿提升机控制系统设计

2021-04-08张旭

张 旭

(晋能控股煤业集团有限公司马脊梁矿, 山西 大同 037027)

引言

煤炭作为我国主要能源来源,其安全高效生产对于能源安全至关重要,煤矿提升机作为煤炭开采运输的重要组成部分,担负着矿井上下人员快速安全运输的重要任务[1]。机械化采煤装置的大规模使用进一步提高了煤矿生产效率和自动化水平,并极大地节省了人力物力,同时随着生产水平的提高,对控制系统的安全性和可靠性要求进一步提高,传统继电控制系统主导的控制系统难以满足生产需求[2]。

为了进一步提高煤矿提升机系统控制的自动化水平,增强煤炭生产运输过程的精确性和可靠性,需要使用PLC 数字控制技术,其具有编程语言直观、抗干扰能力强、系统稳定性好、便于功能添加等优点,更适应于煤矿井下的复杂生产环境。

1 控制系统整体方案

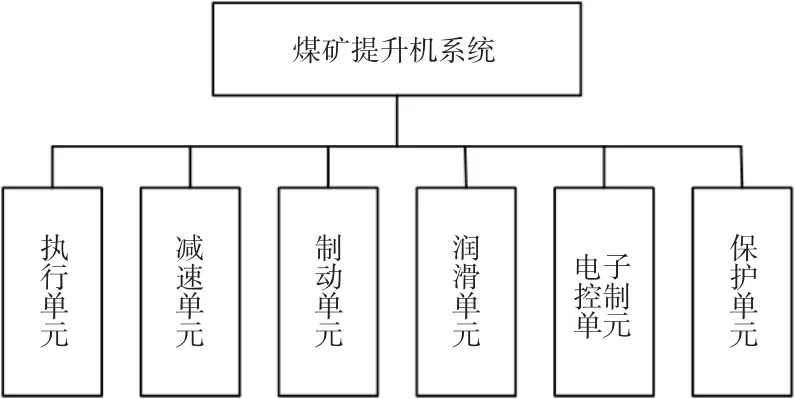

为确保提升工作安全进行,煤矿提升机系统(见图1)主要由以下6 部分组成:执行单元、减速单元、制动单元、润滑单元、电子控制单元和保护单元等,其中执行单元由轴承、卷筒及其附属基座等结构构成,主要完成负载力矩输出并达到提升物品的目的;减速单元通过调节齿轮转速转比,完成输出力矩的调节,从而调整提升速度;制动单元作为平稳控制执行单元停止的装置,主要由盘式制动器组成;润滑单元控制润滑油的输送量完成系统整体运行摩擦力和设备温度的调节工作,保证设备的机械性能满足运行要求并提高其使用寿命[3];电子控制单元在传感器采集数据的基础上,对提升机的位置、速度等当前状态信息进行判断,利用既定策略完成对提升机的启动、运行、停止的控制;保护单元通过旋转编码器等装置检测当前系统状态,防止发生失速、超载等故障,保证系统运行安全[4]。

图1 煤矿提升机系统组成

2 系统硬件电路设计

2.1 PLC 控制系统设计

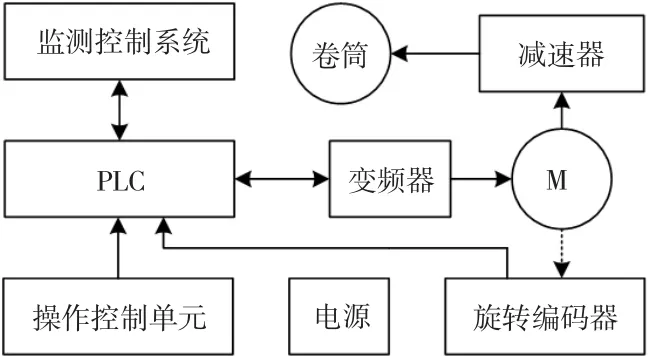

为满足提升系统控制要求, 设计了基于PLC 的煤矿提升机控制系统,如图2 所示。系统主要由电源、PLC、监测控制系统、操作控制单元、变频器、电动机、旋转编码器、减速器和卷筒等9 个部分组成。电源部分为PLC 及变频器、电动机等系统主要组成部分提供电压,操作人员通过控制操作控制单元按钮完成PLC 控制系统命令下发,并通过Modbus 通信协议完成与变频器的控制及通信,并由变频器实现对电机的控制,电机的输出端经过减速器与卷筒进行连接,以实现货物提升功能。

在电机运行过程中,旋转编码器监测电机转速,变频器通过通信线将当前电压、电流信息传输给PLC,与此同时通过监测控制系统可以实现对货物重量、货物提升位置、系统电压和绳索的状态等多个状态检测,避免卷线和松动的发生。

2.2 变频调速系统设计

为实现PLC 指令的精确化控制,需要使用变频器,变频器作为一种改变电源属性的装置,由电源、整流电路、逆变电路和控制电路组成,整流电路将交流电压转变为直流电压并经过滤波电容处理,控制电路接收到PLC 指令后,控制逆变电路的晶闸管依次顺序动作,通过改变其电压及频率实现对电动机的控制。

图2 煤矿提升机控制系统框架

变频器控制方法主要有V/f 控制、转差频率控制、矢量控制和直接转矩控制等4 种方式,其中直接转矩控制通过直接测量方式实现对异步电动机的转矩调节和输出控制,不需要进行解耦,只需要电压、电流等参数即可计算出当前转矩,具有较强的响应能力和较短的控制周期,更适应煤矿井下复杂多变的生产环境。

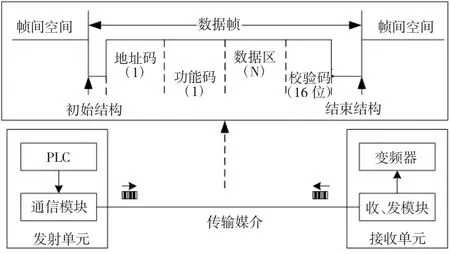

2.3 通信系统设计

为实现PLC 与变频器之间的通信,完成控制指令发送和状态监控数据通信,设计如图3 所示的通信系统结构和数据帧结构,并采用ModBus 协议。以控制指令为例,PLC 将数据发送至通信模块打包成数据帧之后,通过传输媒介发送至接收单元的收、发模块中,完成至变频器的通信,并进一步实现通信功能。当变频器监测出当前电压、电流信息时,通过收、发单元,发送至PLC,完成数据交互。

图3 通信系统结构与数据帧结构图

通信数据帧格式如上图所示,接收单元有对应的地址码,主要由初始结构(大于4 字节)、地址码(1字节)、功能码(1 字节)、数据区(N 字节)、校验码(16 位数据)、结束结构(大于4 字节)组成,校验码主要通过CRC 循环冗余算法来保证数据传输准确。接收单元完成数据接收后,对数据进行计算,并根据相应功能码(查询、修改)完成数据交互,实现对变频器状态的周期监控。

3 软件系统设计

3.1 操作流程

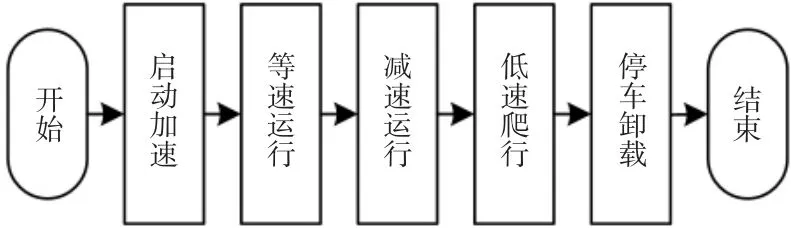

为实现煤矿井下货物提升,煤矿提升机运行流程如图4 所示,当系统负载处于正常状态时,货物安装完毕后,电机启动加速至8.3 m/s 左右,随后系统处于等速运行状态,稳步提升货物,持续一段时间后,开始进入减速运行状态,当提升至终点附近时,之后处于低速爬行状态,并在终点附近进行停止动作,完成停车卸载工作,并结束提升工作。

图4 提升操作流程图

3.2 主要流程

为实现PLC 系统对煤矿提升装置的控制,设计了如图5 所示的控制系统,并使用STEP7 软件完成设计。流程开始后进行系统初始化,并进行系统自检,若自检发现问题则进行声光报警,并重新进行初始化设置,否则进行位置判断。当其初始位置正常时,完成系统启动,系统启动后,启动速度控制系统,并依次进行绳索松动、过载和过卷检测,一旦发现有问题,则触发安全或报警回路,并进行相应调整。进行调整后,再进行停止判断,若符合相关条件,则停止工作。

图5 PLC 软件控制系统流程图

4 结语

为增强煤矿生产的自动化水平,提高煤炭提升机的精确性和安全性,设计以PLC 为核心的自动控制系统,明确了提升步骤,优化系统控制流程。系统主要由操作单元、控制系统、监测系统组成,通过监测电动机和绳索的状态,防止其出现松动、过载、过快状态,并采取相应安全措施,对提高煤矿提升机系统的稳定性、增强煤矿生产安全性具有一定借鉴意义。