空气压缩机监控系统设计

2021-04-08皇甫玉龙

皇甫玉龙

(晋能控股煤业集团机电设备中心, 山西 大同 037003)

引言

随着能源、化工和设备制造等行业的快速发展,空气压缩机的市场变得日益庞大,对其运行控制和监测的安全性和经济性要求也越来越高。同时由于空气压缩机在运行过程中进行高强度周期性的压缩操作,具有极高的危险性,因此加强对空气压缩机的运行状态监控,及时发现故障征兆并排除潜在隐患具有重要意义[1]。

1 系统整体总体设计方案

典型压缩空气系统如图1 所示,主要由空气压缩机、储气罐、气体干燥机、气体过滤器、排污口和终端用户组成。在使用环境中,气体被吸入压缩机进行处理,由低压气体变为高压气体并存入储气罐进行缓冲处理,去除气体中含有的水汽、油污和其他杂质之后,经过气体干燥机和过滤器,完成深层次的除油和吸水工作,确保压缩后的气体更为纯净,最终将处理后的气体由运输管道传给终端用户,整个流程中完成压缩气体的产生、运输和使用工作[2]。

图1 典型空气压缩机系统组成

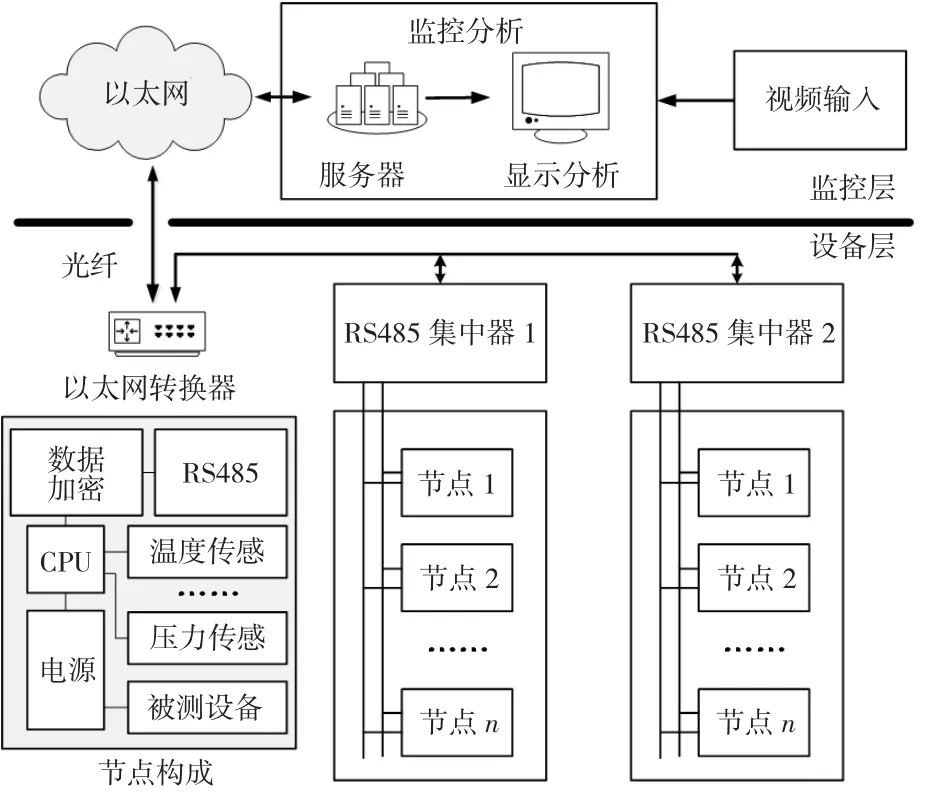

图2 监控系统整体框架图

根据空气压缩机系统组成,设计如图2 所示的监控系统。系统主要分为设备层和监控层两大部分,监控的基本组成部分为节点,每个节点由温度传感器、压力传感器、电压监测装置、数据加密模块、RS485 通信模块等子功能模块组成,进行各个压缩机的不间断测量监控工作。当完成上述参数的监控工作后,不同节点的数据通过485 总线汇集至485集中器,并经过485/以太网转换器,完成传输信号灯的转换工作,从设备层将关键信号传输至以太网。监控分析模块的服务器用于存储、计算关键数据并供显示分析模块访问。显示分析模块除实现关键数据比如运行温度、气体压力、负载电压、电流等的实时曲线显示和报警外,还能实现重要运行场所的视频信号播放功能,为保证视频质量,采用PAL 制式视频信号[3]。

2 系统硬件电路设计

2.1 节点CPU 选择及视频解码方案

现有空气压缩机监控系统大多采用PLC 作为控制核心,但是其购置成本较高,开发较为困难,运行维护周期较长,基于上述原因,本系统的各个空气压缩机测量传感节点采用 ARM 控制器STM32F103ZET6 作为控制核心,相较于传统的PLC其具有购置和维护成本低、故障容易排除且运行速度快、外围功能容易拓展且开发周期较短、体积小等优点。

在关键设备选型中,除设备层节点CPU 外,为便于视频信号显示,在监控层通过SPI 通信端口完成MAX4756 芯片寄存器配置,在此基础上使用PAL视频信号解码显示器,实现被监控设备当前时间和地点信号的OSD 显示,完成视频信号对照显示、记录和精确存储功能[4]。

2.2 参数监控模块设计

温度作为衡量空气压缩机运行状态的重要指标,需要进行实时采集,并作为显示控制系统进行预警和处理的关键参数[5]。为保证其测量的精确性,需保证传感器测量范围为-45~120 ℃,测量误差和最小分辨率为1 ℃,根据以上要求选用PT100 铂电阻温度传感器作为前端测量探头,完成对压缩机温度的实时感知,设计的温度传感电路如图3 所示。

图3 铂电阻温度测量电路

铂电阻温度传感器利用铂电阻的热效应实现对环境温度测量,铂电阻的阻值与环境温度高度相关。如图3 所示,采用可消除导线电阻影响的三线连接方式之后,初始微小的电压信号经过电桥放大,模拟电路滤波、AD 转换电路和数字滤波电路和温度转换之后,得到实际空气压缩机机体温度,其温度与铂电阻阻值关系如下:

式中:R0为铂电阻在0℃下的电阻值,标准值为100Ω;RT为铂电阻在 T ℃下的电阻值,Ω;T 为温度,℃;A为温度系数,3.908 3×10-3℃-1。

除温度测量电路外,还需要对气压传感器等输出接口进行设计,由于其采用4~20 mA 信号制式,因此通常设计电流转电压电路,通过调整增益电阻,将输出调节至指定的范围,并结合AD 转换电路,完成对气压传感器示数的实时读取。

2.3 通信模块及通信框架设计

为保证空气压缩机传感数据准确传输,需要使用一种稳定高效抗干扰能力强的通信方式,本方案采用硬件指标为485 总线,数据帧采用ModBus 协议的方法,完成传感节点与485 集中器之间的温度、压力、电压等关键参数的传输。

相较于其他传输方法,485 总线接口采用差分电平和平衡驱动器相结合的方式进行传输,抗共模干扰能力强,最高可支持12 Mbps 传输速率,传输距离最远可达1 200 m,并支持中继器的传输方式,本方案即采用此方法。除此之外还具有联网多机通信功能,最多可支持128 个终端。软件协议方面,采用的ModBus 协议,其通信数据帧格式如图4 所示,接收单元有对应的地址码,主要由初始结构(大于4 字节)、地址码(1 字节)、功能码(1 字节)、数据区(N 字节)、校验码(16 位数据)、结束结构(大于 4 字节)组成,主要通过CRC 循环冗余算法来保证校验码数据传输准确。

图4 RS485 电路模块设计

3 软件系统设计

为实现空气压缩机系统整体的安全控制,制定了如图5 所示的监控系统报警处置流程图。当系统开始流程之后,经过系统初始化完成相关参数初始配置,并采集当前温度数值进行判断。当其超过预定温度值时,系统显示温度异常,并进行压缩机停机、设备故障报警等预警处置,直至温度恢复正常时,停止报警;当检测到温度正常而气体压力值异常时,完成压力预警显示,并实施停止继电器、压缩机停止工作等预警处置。同理对于系统电压和电流出现上述问题时,也执行相关保护程序,最后执行数据存储及波形显示功能,以确保检测数据直观可见。

4 结语

为增强空气压缩系统运行安全性和稳定性,在研究压缩机运行原理的基础上,通过设计以ARM 处理器为核心的设备层节点传感装置,完成对压缩装置温度、压力、电压等关键数据的采集并以485 总线为传输媒介,进行符合ModBus 协议的数据传输。顶层监控层通过对总线数据存储服务器的访问和视频信号的解码完成历史数据波形显示和实时报警功能。本系统的研制对提高空气压缩机运行稳定性,增强控制智能化水平具有一定的借鉴意义。

图5 监控系统报警处置流程图