盾构机始发硐室基础装置设计改造

2021-04-08赵铁虎

赵铁虎

(山西新景矿煤业有限责任公司, 山西 阳泉 045000)

引言

盾构机是当今最先进的隧道掘进装备,与钻爆法相比,盾构机集钻岩、掘进、支护于一体,使用电子、信息遥测、遥控灯高新技术对全部作业进行制导和监控,使掘进过程始终处于最佳状态,平均掘进速度为钻爆法的至少5 倍以上。目前,盾构掘进技术在煤矿工程的应用虽然处于起步阶段,但发展前景广阔,市场需求巨大。国外已有一些煤矿将盾构法施工应用于煤矿井下巷道掘进,并取得了良好技术效果。近年来,我国很多煤矿企业将盾构施工法应用在煤矿中,并取得了一定的实践经验。

1 盾构机基本情况

1.1 盾构机结构特征

产品名称为QJYC045M 全断面岩巷掘进机;工作环境在海拔2 300 m 以下;环境温度为10~35 ℃;平均相对湿度不大于95%(+25 ℃);岩石强度为单轴抗压强度30~160 MPa;可以有甲烷气体;水文地质无水或少水。

1.2 盾构机始发硐室基础装置(如图1 所示)

图1 盾构机始发硐室基础装置图(单位:mm)

1.3 基础施工前的准备工作

为了保证盾构机始发硐室基础施工能够一次成功,多次联系了具有施工经验的淮南矿务局并与他们进行了深入的探讨和经验交流,还多次要求盾构机施工方来现场进行指导工作,在他们成功经验的基础上进行了改造和创新。

1.4 基础施工的改造部分

由于盾构机长度45 m,设备较多,各个设备长度和重量都不同,所以起吊时要求巷道高度就不同,为了安装期间起吊设备方便、可靠对以下部分进行了改造。

1)安装硐室总工程量60 m,全部按最大断面施工,做到一次到位,避免起吊设备时由于巷道高度不够而造成返工。

2)将38 kg 轨道修改为30 kg 轨道,枕木间距由原来的1.0 m,缩减为0.6 m,既增强了轨道的整体稳定性又减少了购买轨道投入。

3)为了保证盾构机能在撑靴的作用下稳步向前移动,将始发硐室的基础及岩壁进行了混凝土浇筑且增加了100 mm 厚度,混凝土强度由C20 提高到了C30。

2 盾构机基础施工创新部分

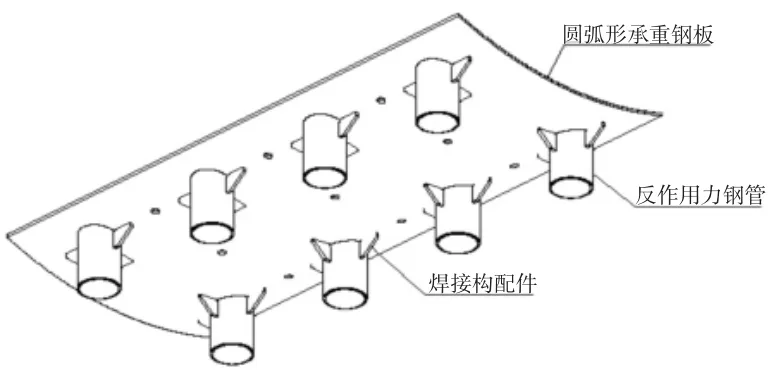

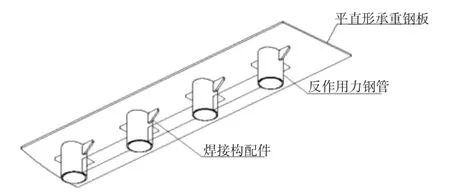

1)将原来的圆弧承重钢板设计成平直的斜钢板,大大降低了制作难度。改造前如图2 所示,改造后如下页图3 所示。

2)为了避免盾构机设备与浇筑的混凝土进行摩擦,创造性的在混凝土与承重钢板的间隙埋设了30 kg 轨道,避免了由于剧烈的磨损带来的安装误差。轨道安装后装配图如下页图4 所示。

图2 安装硐室及始发硐室圆弧形承重基础

图3 安装硐室及始发硐室平直形承重基础

图4 轨道安装后装配图

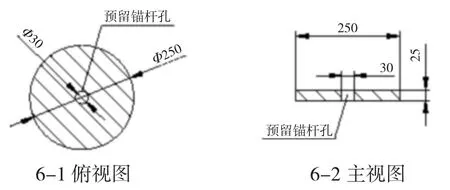

3)由于盾构机组装设备的尺寸及重量(其中:过渡梁20 t、前主梁9 t、锚杆钻机环梁13.5 t、刀盘组装完毕后总重50 t)均较大,在安装过程中对安装基础的施工要求较高。为了保证盾构机设备在安装过程中基础的强度和稳定性,尤其是确保承重钢板(与反作用钢管焊接在一起)在盾构机安装过程中和安装后向前行走时不会由于受到力的作用而发生偏移,在以下两方面对盾构机的反作用钢管进行了加固改进:第一,每相邻的两个反作用钢管之间用一块Φ25 mm 厚的焊接钢板进行焊接如图5 所示。第二,为了保证反作用钢管的稳定性,在反作用钢管底部将一个Φ25 mm 厚封底圆钢板和反作用钢管进行焊接并在封底圆钢板上预留一个Φ30 mm 的锚杆孔,通过地锚将反作用钢管、承重钢板以及整个基础进行固定,极大地保障了盾构机在安装过程和始发过程中的稳定性和安全性如图6、图7 所示。

3 改造效果

1)本次盾构机安装硐室及始发硐室基础施工没有按照原设计要求施工成不同的断面形式,而是全部按照大断面进行施工,既做到了一次成型满足所有起吊要求又避免了二次返工和投入。

图5 焊接钢板制作图(1∶10 单位为mm)

图6 封底圆钢板制作图(1∶10 单位为mm)

图7 地锚固定组装配件总图(单位:mm)

2)由于在盾构机基础施工之前,做了大量的前期询问工作和大量的图纸设计工作,在施工过程中施工顺序衔接流畅既提高了工作效率、降低工作强度,又节约了工期。

3)经过仔细的研究,对盾构机基础的安装构配件进行大量的创新工作,降低了构配件的制作难度提高了制作效率,保证了构配件的及时供应。

4)本项目的顺利实施,不仅为盾构机的安装和调试做好了前期准备工作,也为今后其他盾构机项目的实施积累了宝贵的实践经验。