矿用通风机运行过程中振动故障分析及检测研究

2021-04-08韩江飞

韩江飞

(山西潞安检测检验中心有限责任公司, 山西 长治 046204)

引言

通风机作为煤炭采掘作业中的主要设备,承担着矿井通风换气的任务,其运行的可靠性不仅关系着煤炭开采企业工作的正常开展,还与井下工作人员的生命安全息息相关,必须引起高度重视[1]。通风机运行过程中,经叶片的旋转将吸入风机型腔内部的空气进行升压处理,之后输入至井下工作面。目前矿用通风机应用较多的是离心式通风机和轴流式矿用通风机[2-3],前者通过叶片旋转使空气获得较大的离心力,顺着风道吹入煤矿井下;后者通过叶片切割空气,提升出口空气的压力,进而顺着风道输入煤矿井下。实际生产过程中连续运转的通风机因其工作环境较为恶劣,经常出现不同类型的故障,有故障记录统计显示,70%~80%的故障是振动故障[4-6]。

1 通风机振动故障可能原因分析

1.1 转子安装同轴度较差

通风机的电机转轴与风机转子轴采用联轴器连接在一起,为了保证风机传动轴系转动过程中的稳定性,要求电机转轴与风机转子轴具有很好的同轴度。但是实际安装过程中不可避免地存在一定的误差,存在平行不对中、角度不对中和综合不对中等情况,如图1 所示。通风机运行过程中,不对中的电机转轴与风机转子轴的动平衡难以保证,将会引起设备一系列的不良动态效应,例如传动轴系的跳动使设备运行时存在明显的振动,加速设备的破坏。

1.2 轴承磨损

图1 电机转轴与风机转子轴装配误差类型

通风机传动轴系采用滚动轴承和轴承座的形式固定,轴承装配过程中可能存在异物落入、润滑缺失等情况,使轴承出现过度磨损。磨损之后的轴承运行时就会产生一定频率的周期性跳动,表现为整个设备的振动。振动的出现会加剧轴承的磨损,导致通风机运行时失去动平衡,轴承所受载荷不均匀,轴承温度升高变得明显。与此同时,振动的存在会使气体产生动压力激振,极易导致叶片出现变形、断裂等故障。

1.3 动静部件之间接触摩擦

通风机运行中的动部件主要是指转子及其连接的轴系部件,除此之外的所有与机架连接的均为静部件。动静部件之间的接触摩擦存在两种情况:第一是风机转子外缘与静部件接触,形成径向的周期性摩擦情况;第二是风机转子与静部件接触,形成轴向的周期性摩擦情况。通风机运行过程中出现动静部件周期性接触摩擦时会产生正余弦形式的振动波,不利于通风机的稳定可靠运行。

1.4 零件制造和装配误差

矿用通风机的零部件在制造时如果存在加工公差不准、加工表面质量差、加工变形大等问题时,将会导致固定在上面的动部件定位精度差,不利于整个设备的连续稳定运行,出现不同强度的振动或者异响。同时,通风机装配过程中若存在误差大或者紧固件松动等问题,也会导致通风机转子动态性不平衡,出现不同程度的振动,影响通风机的正常运行。

2 通风机故障检测分析

当前服役的某型号矿用通风机的叶片数为12,工作转速为600 r/min,旋转频率为10 Hz,叶片特征频率为120 Hz,工作过程中存在明显的振动故障。经过现场使用情况以及故障检测经验,首先检测了通风机硬件的安装情况,基础稳定可靠,未出现地脚螺栓等紧固件的松动或松脱;因通风机运行过程中未出现明显的摩擦声响,同时也未出现转动部件的卡滞情况,因此排除了动静部件之间接触摩擦的情况;最后确定振动故障出现的位置处于通风机的传动系统,包括转子安装同轴度较差或者轴承磨损两种情况,通过检测转子轴和电机转轴的同轴度,确定满足规定要求,故而可以确定振动故障来源于轴承故障。通风机传动系统中存在两个滚动轴承,轴承型号为ZWZ3644,其组成部分的特征频率如表1 所示。

表1 滚动轴承动态参数 Hz

2.1 故障检测

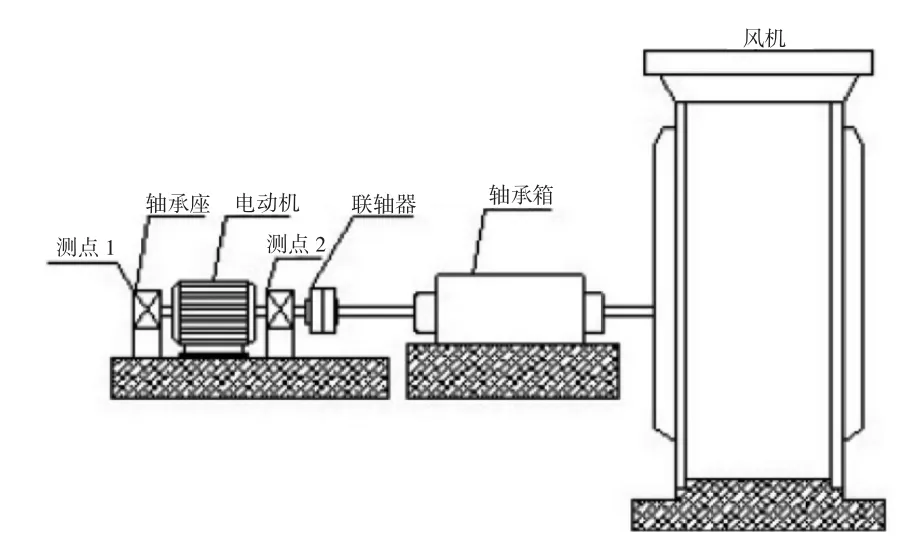

为了准确确定哪个轴承出现故障,需要进行进一步的检测,风机传动系统及测点布置如图2 所示。由图2 可以看出通风机传动系统的两个轴承位置各布置了一个测量点,用于采集轴承位置的振动信号,以便后续的分析处理。

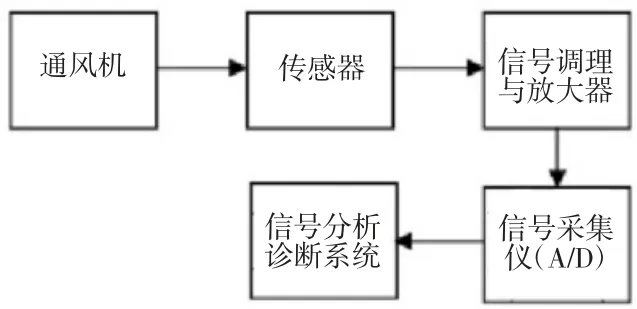

通过传感器完成两个轴承振动频率数据的采集之后需要进行频谱信号的调理,为了提高信号的抗干扰性能,需要经过放大电路完成信号的放大处理。之后进入数模转换模块将模拟量信号转变成数字量信号,进一步完成故障数据的分析处理。通风机振动测试系统如图3 所示。

2.2 检测结果分析

将测试点1 和测试点2 的采样频率设置为10 000 Hz,分析频率设置为5 000 Hz,分析采样点的数量为1 024。检测系统检测得到测点1 位置的信号较为正常,表明轴承1 未出现故障,测点2 位置的信号较为复杂,具体时域信号如图4 所示,将其转化为频谱域信号如图5 所示,由图5 可以看出测试点2 位置在低频段的振动幅值较小,因此通风机的故障不能确定。由图5 还可以看出频率在3 550 Hz 附近出现了明显的高频峰群,由此可见,振动故障出现的原因极有可能是滚动轴承出现了损伤导致了共振高频,频率的范围在3 495~3 625 Hz 范围内。

图2 风机传动系统及测点布置

图3 通风机振动测试系统

图4 测点2 的时域波形图

图5 测点2 的频谱图

3 故障排除后效果分析

根据上述检测的结果确定了通风机振动故障的原因是传动系统中一个轴承内圈出现了较为严重的故障。为了保证一组轴承具有相同的使用性能和寿命,该矿组织相关设备维修人员进行了一对轴承的更换,调试完成之后投入了正常的运行。再次检测两个轴承位置的振动信号,结果显示采集得到了的振动信号稳定可靠,基本与通风机固有的振动频率一致,由此可见,基于小波理论的检测技术检测结果可靠,成功解决了矿用通风机振动问题。相较于传统的检测方法,此检测方法高效准确,故障排除时间减少近45%,设备利用率提升近10%,为煤炭企业产生直接经济效益近120 万元/a,具有很好的应用前景。