振动筛故障智能诊断系统研究

2021-04-08白健

白 健

(汾西矿业矿山设备管理中心, 山西 介休 032300)

引言

选煤厂原煤处理前需要进行脱泥、分级等工作,振动筛是脱泥、分选过程中需要使用的设备,因此,振动筛能否高效、平稳运行会直接影响选煤厂生产效率[1-2]。受到工作环境恶劣以及长时间运行影响,振动筛在使用过程中容易出现轴承裂纹、异常振动等故障,轻则造成发出异声,重则造成煤炭洗选故障中断[3-5]。故障类型如表1 所示,目前,一种故障智能诊断系统应用比较广泛,可对监测到的故障发出预警信息,从而避免故障扩大,为振动筛高效运行提供可靠保障。

1 振动筛结构及运行原理

振动筛是选煤厂重要设备之一,具体结构包括激振器、电动机等。激振结构主要有齿轮、偏心块、弹簧以及振动筛体等构成。具体振动筛工作原理为:电动机、激振器分别驱动主轴上的主偏心块、副偏心块,从而实现两个偏心块间追随同步运动;在同步运行过程中产生的追逐力与筛子重心距离、回转半径等参数呈正相关,与转动惯量呈负相关;当两个偏心块间的追逐力达超过一定值后,在主轴上一定的简谐力,在简谐力作用下振动筛筛体会出现往返振动,从而实现对筛体上颗粒物的筛分[6]。具体振动筛运行原理见图1 所示。

2 振动筛智能诊断系统设计

2.1 故障诊断系统构成

2.1.1 异常振动监测系统

振动筛在自身机构尺寸在加工过程中若存在偏差,极其容易造成设备在使用过程中出现异常振动问题,严重时甚至会与其他设备一起出现共振。振动筛异常振动最为显著的表现为筛选的颗粒物跑偏、运动节奏混乱以及振动方向出现较大偏差,从而会给影响振动筛正常使用。因此,需要对振动筛运行过程中可能存在的异常振动情况进行监测。具体设计的监测系统结构见图2 所示。

表1 故障类型

图1 振动筛运行原理

在振动筛支撑点位置各布置一个加速传感器,对加速度值进行测定,通过信息融合技术对各支撑点位置获取到的加速度值进行融合分析。控制中心依据振动筛不同位置的振动情况,对是否出现异常振动进行判定,若出现时则发出报警信息并提示相关人员前往处理。

图2 异常振动监测系统结构示意图

2.1.2 激振器轴承监测系统

激振器运行过程中受到的外力主要作用到轴承上,会增加轴承载荷,使得轴承出现周期性振动,因此轴承是激振器故障发生率最高的部件。当轴承运行过程中出现缺油、润滑油污染、轴承磨耗等问题时,会使得轴承温度异常升高、轴承抱死或者结构膨胀等问题,甚至会出现安全事故。为此,需要监测轴承振动频率、运行质量等参数,具体采用的监测系统结构见图3。

图3 激振器轴承监测系统结构示意图

具体为在激振器轴承上布置温度以及位移传感器,通过监测轴承温度以及是否出现异常振位移来对激振器轴承运行情况进行判定。当监测到温度存在异常或者有异常振动时则判定轴承出现故障,则监测系统会及时发出预警信息。

2.1.3 振动筛弹簧监测系统

振动筛下部一般布置有4 组支撑弹簧,在振动筛使用初期弹簧刚度、强度以及长度等参数均保持一致,随着振动筛运行时间增加加之各个位置弹簧受力不均衡,导致长时间运行后各个位置弹簧整体恢复力存在差异,从而使得振动筛在水平方向出现一定剪切力,严重时会导致弹簧出现裂纹,从而给振动筛正常运行带来影响。为此,需要对弹簧强度、刚度以及磨损等参数进行测定,并定期进行保养、维护,使得各个支撑弹簧受力均在合理范围内。具体是采用压力传感器对支撑弹簧运动频率、弹性振幅等参数进行监测,由此对不同位置弹簧一致性及同步性进行判定,从而对弹簧是否出现故障进行判定。具体监测系统结见图4 所示。

图4 振动筛弹簧监测系统结构示意图

2.2 故障诊断系统硬件结构

硬件结构是振动筛故障智能监测系统核心,监测系统主要通过布置的各类传感器监测振动筛各部件运行状态,从而判定振动筛出现是否出现故障。具体涉及到的硬件结构包括有传感器(温度、加速度、压力传感器等)、CPU 控制中心、CAN 通信模块、数据存储模块以及人机交互界面等。

监控系统CPU 控制中心采用STM32 微处理器,该处理器具有结构稳定、功能完备、响应速度快等优点;数据采集采用IN 公司设计、生产的高速采集卡,并有多个数据采集接口;在振动筛于支撑弹簧接触位置布置一个加速传感器,用以对振动筛异常振动情况进行判定;在弹簧与底座接触位置安装压力传感器,对弹簧组件运行一致性进行判定;在振荡器轴承上布置温度以及位移传感器对振荡器轴承运行是否出现异常进行判定。同时监控系统还配备有电能传感器,用以对驱动电机工作电流、电压进行实时监测。

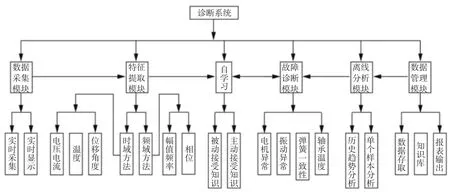

2.3 故障诊断软件系统结构

设计的软件系统工作采用多线程方式,具体包括的功能模块有故障诊断、数据管理、数据采集、自学习、离线分析以及信号特征提取,具体软件系统结构框图见图5。

在软件系统中通过预先设定报警阈值,实时处理分析监测获取到的振动、温度、电量等信息,从而完成对振动筛运行时故障判定。当预测有故障时,自动激活软件系统内嵌的控制单元,及时提醒相关人员对异常问题进行处理,确保振动筛可平稳运行。

图5 软件系统结构框图

3 结语

将振动筛故障智能监测系统进行现场应用,不仅可实现故障的及时诊断、预警等功能,而且可提升振动筛运行可靠性及安全性。