基于不同工况下的ZF12000 型矿用液压支架顶梁结构强度分析

2021-04-08管杰

管 杰

(晋能控股装备制造集团中央机厂, 山西 大同 037001)

引言

煤矿资源作为提升国家综合实力的重要部分,加大对其的开采力度,保证煤矿开采中的安全性,成为当前企业重点考虑的方向。矿用液压支架作为煤矿开采中的关键设备,保障整套设备的支撑性能,对保障井下作业安全至关重要[1]。但由于煤矿开采中,经常有较多的煤石掉落,直接冲击在液压支架顶梁上,加上支架长时间的超负荷作业,使得其结构时常出现顶梁、底座等部件结构变形、局部开裂等失效现象,一旦液压支架支撑性能出现问题,将极容易导致工作面出现坍塌事故,造成严重损失[2]。为此,结合液压支架的实际工况,不断对液压支架中关键部件(顶梁、掩护梁、底座、立柱等)进行结构性能研究,掌握其结构的薄弱部位,成为保障液压支架安全作业的关键任务。

1 液压支架结构特点分析

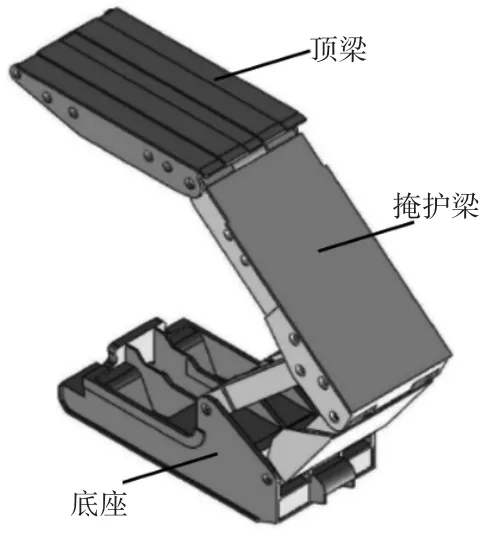

矿用液压支架作为煤矿开采中的关键设备,其结构形式包括掩护式、支撑式、支撑掩护式液压支架,根据井下不同工况,采用不同的液压支架类型。以ZF12000 型液压支架为分析对象,其结构主要由顶梁、掩护梁、立柱、尾梁、底座、控制系统等部件组成[3]。支撑模式采用了两柱掩护式支撑,工作阻力可达6 400 kN,支护强度在1 MPa 范围内。其中,顶梁是直接与工作面顶板接触的部件,主要承受着来自顶板的较大外界载荷,顶梁结构主要由横向主筋、纵向主筋、柱窝、上顶板和下底板等部件组成,上顶板采用整板结构直接焊接,并与主筋板和横筋板一起组成个箱式结构[4]。同时,在顶梁上设置了与立柱连接的柱窝结构,在不同工况条件下具有较低的结构变形和支护效果,且能承受来自外部的起伏载荷作用。据统计,单一矿井中的液压支架因顶梁的结构变形、结构开裂等疲劳失效而导致的液压支架停机维修现象占据了整个设备故障的25%左右,严重影响着企业的煤矿开采量及井下作业安全,不断深入开展顶梁在不同工况条件下的结构强度分析研究,成为保证液压支架高效作业的重要任务。

2 液压支架及顶梁模型建立

2.1 三维模型建立

为进一步分析液压支架及顶梁在不同工况下的结构强度,结合ZF12000 型液压支架的结构特点,采用了Solidworks 三维软件,对液压支架中的顶梁、掩护梁、底座等部件进行了三维模型建立。在建模过程中,为提高结构的分析速度、提高仿真分析精度,对模型中的圆角、倒角、较小圆孔、连接螺栓等特征及零件进行了模型简化[5],仅保留了液压支架中的关键部件,由此也可避免较小的非关键部件造成的液压支架的仿真错误问题。液压支架及顶梁的三维示意图如图1 所示。

2.2 仿真模型建立

在建立完液压支架及顶梁的三维模型后,将其转换为相应格式后转入至ABAQUS 仿真软件中进行设备的结构强度分析。由于液压支架及顶梁结构主要利用Q235 材料进行焊接及螺栓等装配连接,故在该软件中,将设备的材料设置为了Q235 材料,其屈服强度为235 MPa,材料密度为7 850 kg/m3,材料许用强度为180 MPa,泊松比为0.28,弹性模量为206 GPa,通过软件中的Material 属性功能进行设置[6]。同时,根据液压支架的结构尺寸,采用实体单元类型,对其各部件进行四面体网格划分,最大网格大小为20 mm,最小网格大小为5 mm。另外,根据液压支架的连接方式,将顶梁与掩护梁及立柱之间进行球铰约束,对底座底部进行固定约束,仿真时间设置是10 s,分析步长为0.1 s,由此,可通过建立液压支架的整体仿真模型来模拟不同工况条件下的结构强度,并方便对液压支架中关键部件的结构强度进行分析研究。

图1 液压支架及顶梁三维模型图

3 顶梁结果分析

为进一步分析液压支架中顶梁的结构性能,结合建立的液压支架仿真模型,提取顶梁在不同工况条件下的结构强度分析研究。

3.1 顶梁扭转载荷下分析结果

顶梁扭转载荷工况条件即为顶梁受到7 650 kN的载荷作用,其结构的应力变化图如图2 所示。由图可知,顶梁整体结构出现了应力分布不均匀现象,最大应力出现在顶梁与立柱连接的左右柱窝部位,中部的铰接耳根部及左右加强侧板也出现了较大的应力集中现象,沿着顶梁前端方向,其应力值呈逐渐减少趋势。分析其原因为顶梁在承受来自工作面顶板的较大外界载荷作用后,通过顶梁的上顶板及加强筋结构传递至柱窝部位,而立柱通过与柱窝处进行配合,实现将外界压力传递至底座及地面的目的,柱窝成为整个结构的关键受力点。由此,掌握了顶梁在扭转载荷下的薄弱部位为柱窝处,一旦此处长时间超过了其材料的屈服强度,将会率先在此处出现结构变形、开裂等失效现象,需进行重点优化改进。

3.2 顶梁偏心载荷下分析结果

顶梁偏心载荷工况即为在顶梁左或右侧施加载荷为7 650 kN 的外部载荷,得到的顶梁应力变化图如图3 所示。由图可知,顶梁在此工况下也出现了应力分布不均匀现象,且其不均匀性更明显。顶梁的柱窝及中部铰接耳处的应力值最大,且顶梁的右侧中部区域的应力也相对更高;另外,由柱窝部分向顶梁前端,应力分布呈逐渐减小趋势,但整体的应力值比顶梁扭转载荷工况下更高。分析其原因为:顶梁在受到偏心载荷作用后,其右端中部首先受到较大作用力,通过左右两个柱窝部位传递到立柱及底座上,实现顶梁上作用力的向下传递。由此可知顶梁的柱窝及中部铰接耳处是整个结构在此工况下的薄弱部位,需对其进行结构优化改进。

图2 顶梁扭转载荷应力变化图

图3 顶梁偏心载荷下应力变化图

4 顶梁结构改进措施

结合前文分析可知,在两种工况下,顶梁的柱窝及中部铰接耳处是整个结构的薄弱部位,其长时间的使用,极容易率先在此处发生结构失效现象。为此,对顶梁进行结构优化改进,具体如下:

1)增加顶梁柱窝处的材料厚度,在中部铰接耳焊接时,增加焊缝高度,保证此区域具有较高的结构强度;

2)在顶梁柱窝及中部铰接耳应力集中附近的非关键部位开设直径为2 mm 的小孔,使其形成塑性铰结构,可使集中的部分应力转移至塑性铰处,缓解此处的应力集中现象;

3)将顶梁结构的材料改为屈服强度更高的Q345 材料,针对顶梁柱窝及关键的受力部位进行局部热处理工艺生产,以提升顶梁的整体屈服强度;

4)在顶梁底部的左右部位焊接一定强度的加强筋材料,使得其底部具有更好的支撑性能,提高顶梁的结构强度;

5)顶梁使用过程中,应尽量避免其长时间处于超负荷、偏心等工况下作业,定期对其结构中焊接部位、柱窝及周边受力部分进行检查,若发现其出现一定问题,需及时采用维修保养措施,以此降低顶梁出现较严重的结构失效现象。

5 结语

结合顶梁的实际作业工况,不断开展其结构性能的研究分析,找到结构的薄弱部位,是保障液压支架高效作业的关键。顶梁结构性能的提升,不仅能提高液压支架的作业时间,也可避免因停机维修而产生的时间及资源浪费。本文针对ZF12000 型液压支架顶梁结构的研究得出“在扭转载荷和偏心载荷下,顶梁的柱窝及中部铰接耳部位为薄弱部位,极容易率先发生结构失效”的结论,为优化顶梁结构,提升顶梁的结构性能提供理论支撑。