煤矿掘进设备冷却方法应用分析

2021-04-08武波

武 波

(晋能控股煤业集团白洞矿业公司, 山西 大同 037003)

引言

在煤矿巷道掘进过程中,煤矿掘进设备在其中扮演着非常重要的角色,其可以实现截割、装载、运输、除尘等作用。由此可以看出,研发功能强大的掘进设备对于我国当前煤矿“采掘失衡”矛盾起着非常重要的作用。掘进设备在工作时,往往需要消耗大量的能量,同时由于井下工况条件比较复杂,比如空间小、粉尘多以及水压较大,假如不能及时将热量清除出去,将会导致各个元件性能以及使用寿命受到限制,同时不能体现煤矿绿色发展的理念。为此,对掘进设备的冷却方法进行分析。

1 掘进设备热源分析

掘进设备热源来源于如下三个方面:第一,机械传动系统;第二,电气系统;第二,液压系统。

1.1 机械传动系统

通常情况下,掘进设备的各个结构由一个或者多个减速器驱动下动作,在减速器传递能量的过程中,通常出现一些传动问题,诸如啮合损失、轴承磨损以及密封损失等,将损失转化成为热量。减速器在发热时往往表现为不均匀,同时产生的热量也表现为阶梯型,热量从高温向低温传递。

1.2 电气系统

掘进设备电气系统主要包括变速器电控箱、电控箱、电动机、功能等几个单元,其中,电动机在工作的过程中,电动机定子以及转子线圈,定子铁芯损耗与摩擦损耗等都会产生热。电控箱与变频器运行时,其内部设置的电路、变压器以及相应的变频器都可以产生能量;对于功能部件而言,也可以产生热量,可是在计算的过程中往往将其忽略。

1.3 液压系统

由于煤矿井下工况条件的限制,掘进机系统液压冷却是一个长期困扰的问题。假如不能调整好设备的运行情况,那么将直接导致设备出现故障。经过分析发现泵、控制阀以及执行单元都是容易损坏的元件。在能量传递时,液压系统为能量消耗的环节。压力损失包括沿程压力损失、局部压力损失,其中沿程压力损失是由于液压油流动摩擦引发的,局部压力损失由液体流速突变引起,通常在局部表现为漩涡与摩擦等。压力损失可以使得能量得到消耗,从而可以有效地降低能量的消耗,功率损耗转变为热量。与此同时,在液压元件中,机械摩擦会在摩擦力的作用下出现磨损而消耗能量,进而将能量转化成为热量,诱发液压系统升温。液压系统温度升高主要表现为如下几个方面:第一,巷道通风效果不理想,因此产生的热量不能较好地散发出去;第二,由于油箱容积比较小,进而导致散热面积严重受到限制;第三,由于设备管路设置过于集中,从而导致热量散发不出去,导致散热速度比较缓慢。

2 掘进设备冷却方式的特点与选择

2.1 冷却方式特点

通常,冷却形式包括自热平衡、强制冷却两种。其中,强制冷却包含水冷却、风冷却、蒸发冷却等。而自热平衡在散热的过程中,不需要外设辅助单元,元部件在达到耐热极限之前,通常可以实现自身发热以及散热的平衡,从而导致维护成本大大降低。通常在元部件内部设置冷却管道,进而达到水冷却的效果,其可以借助流动水把热量吸收,进而能够实现对元件的冷却功能,该结构具有结构紧凑、效率高以及反应快的优点。从冷却水循环的方式方面划分将水冷却法划分为开式、闭式。风冷却原理为空气的流动性进而带动元件产生的热量,其具有结构简单、便于维护以及运行可靠的特点。通常蒸发冷却可以借助流体沸腾过程中,汽化潜热吸收一定的热量,管道中设置的内冷时蒸发冷却原理为假如电机绕组中的空心导体设置有冷却液体,其可以吸收损耗热量,同时其温度也会升高。当液体的温度升到相应的饱和温度时,通过物理特性蒸发带走电机中的热量。

2.2 冷却方式的选择

鉴于掘进机的工况条件限制,通常掘进机减速器往往设置成为大功率,润滑形式为高黏度的油,其可以在高达90 ℃温度下工作,与此同时,由于其满负荷运行的时间比较短,为此建议选择自热平衡的形式进行散热。假如不采用自热平衡的形式,局部可以采用水冷却的形式进行冷却,进而可以达到冷却的效果。从电气系统的层面进行分析,通常掘进设备主要使用高密度大容量电机,当温度过高时,引发内部结构出现微弱的变化,进而对电动机的动态响应产生一定的影响。当电机出现高度运转失步时,变频控制器在电气装置中是最重要的散热元件,其只有处于最稳定的工作环境中,才可以发挥作用,为此对于电机和变频控制器需要选择水冷却的散热形式,同时优先考虑开式。由于液压系统对温度箱规敏感,当油温度达到70 ℃时,整体性能出现下降的趋势,为此可以选择水冷却的形式进行散热。对于常规电控箱而言,由于其内部元器件发热少,箱体散热面积比较大,因此选用自热平衡即可满足散热的需要。

3 掘进设备冷却系统计算方法

3.1 自热平衡计算方法

在优化减速器的过程中,必须对传动齿轮系的受力强度进行计算,比如弯曲强度、疲劳强度、缸体的刚度以及强度。当满足力学需要的情况下,对减速器的自热平衡进行验证。减速器在散热的过程中,热量都是从高温状态向低温传导至壳体,接着经过壳体散发到周围空间,由于流动的空气将热量带走,因此在设计减速器的过程中,必须增加散热面积,便于实现自热平衡的散热。

减速器连续工作产生的热量Q1的计算公式为:

式中:η 表示相应的减速器传动效率;P1表示相应的减速器输入功率。

减速器最大排热量Q2max的计算公式为:

式中:K 表示相应的热传导系数,取值 8.7~17.5;S 表示相应的减速器散热面积,m2;θy,max表示相应的最大许用温度,掘进设备中其数值可以达到90 ℃;θ0表示相应的环境温度,一般取值为20 ℃。

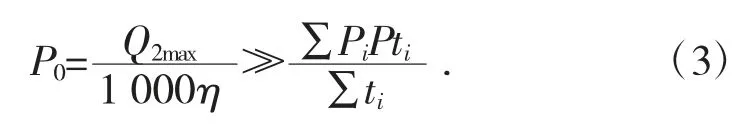

由于连续采煤机内部设置的减速器都采用间接工作的形式,因此最大散热功率P0可以计算如下:

式中:Pi表示相应的加载时段功率;P 表示减速器输入功率;ti表示相应的加载时段时间。

3.2 水冷却计算方法

3.2.1 元部件发热量

为了能够有效地优化水冷却计算公式,设定冷却元件都采用均匀发热体,相应的散热系数以及比热系数都设定为常数。

元部件发热量Pw通常以额定功率PN以及效率η 计算:

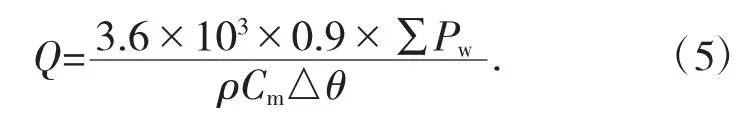

3.2.2 冷却水总流量

通常元部件发热量10%能够借助自身进行散热,一般冷却水在冷却管道每小时总流量Q 计算公式为:

式中:Pw表示相应的电动机的发热量,W;ρ 表示相应的冷却水的密度,1 000 kg/m3;Cm表示相应的冷却水的比热,其数值取值为4.187 kJ/(kg·℃);△θ 表示相应的冷却水允许的温升。

3.2.3 冷却温升

冷却水实际温升公式:

式中:θw表示相应的取一定裕度后,实际冷却水流量,m3/h,在计算时可以依据20%的裕度;C 为水的比热容,kJ/(kg·℃)。

3.3 风冷却计算方法

由于在掘进设备中风冷却应用比较少,仅仅由泵站电机选用,其温升通常需要控制在30 ℃以内计算如下:

式中:θ 表示相应的电动机的温升,℃;S 表示相应的电动机的散热面积,m2;k 表示相应的修正系数,通常取值24.5。

4 应用实例

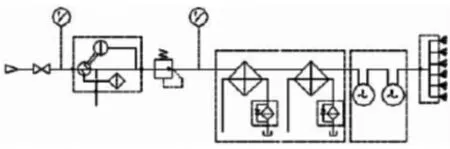

以某一个掘进机冷却系统而言,对自热平衡以及水冷却参数进行计算,由于截割减速器、装运减速器、行走减速器都采用自热平衡的形式进行散热,依据上述公式(1)、式(2)、式(3)进行计算得到对应的最大散热功率为378 kW、56 kW、75 kW,经过查阅文献发现,其满足各个设备散热的需要,并且满足自热平衡的要求。由于电机中设置隔爆与三相异步电机,其中防爆电机并未设置通风扇,风损失比较小,可以忽略不计。依据公式(4)、(5)得到冷却管道中的总流量4.38 m3/h,其符合冷却水实际需要,图1 是掘进机冷却系统原理图。

5 结语

通常情况下,掘进设备热源来源于如下三个方面:机械传动系统、电气系统、液压系统。由于煤矿井下的复杂工况,进而在设计煤矿冷却设备时,必须充分考虑各种不同的特殊情况。依据当前煤矿开采的实际情况,进而确定各个设备与元件的冷却方式,与此同时依据相关标准进行计算以及校核。在工程实践的过程中发现,对设备进行系统化的探究,发现该系统不仅可以有效地简化冷却系统,降低成本,同时也可以有效地保证设备的稳定性,进而提升作业效率[1-2]。

图1 是掘进机冷却系统原理图