基于ABAQUS 的矿用液压支架掩护梁结构强度分析

2021-04-08任海燕

任海燕

(大同煤矿集团机电装备力泰有限责任公司, 山西 大同 037036)

引言

矿用液压支架是井下工作面中的重要支撑结构,保证其具有较好的结构性能及稳定性,对提高煤矿的开采效率至关重要[1]。由于井下环境的恶劣性,经常会有煤石掉落、液压支架顶梁受到较大扭转载荷或偏心载荷等情况,导致液压支架中的掩护梁部件,经常出现结构变形或局部开裂等失效现象,严重影响着液压支架的正常作业及井下作业安全。加大对掩护梁进行结构性能研究成为当前企业重点研究方向[2]。

1 液压支架结构特点

矿用液压支架主要的结构类型包括支撑式、掩护式、支撑掩护式等形式,但其结构组成基本相同,主要由顶梁、尾梁、掩护梁、立柱、底座等部件组成。根据实际工程情况,可将液压支架分为了四连杆液压支架、垛式液压支架、单摆杆型液压支架等形式[3]。

掩护梁是液压支架的关键部件,当工作面中有煤岩石出现掉落现象时,掩护梁可通过自身较好的结构强度对液压支架进行整体保护,同时,可有效防止工作面中顶板出现水平滑移问题,提高顶梁对顶板的支撑性能[4]。

2 掩护梁模型建立

2.1 掩护梁三维模型建立

以ZY12000 型液压支架掩护梁为分析对象,采用Solidworks 软件,按照1∶1 的模型比例,对掩护梁结构进行了三维模型建立,所建模型中主要包括了掩护梁的顶板、底板、顶梁铰接耳、尾梁铰接耳等部件[5]。为提高后文对掩护梁的结构分析精度,保证所分析结构与实际工况更加吻合,仅对掩护梁中顶板、铰接耳、尾梁铰接耳等关键部位进行了三维模型建立,而对圆角、倒角、过渡圆弧等特征进行了模型省略简化,由此,完成了掩护梁的三维模型建立,如图1 所示。

2.2 掩护梁仿真模型建立

在完成液压支架及掩护梁的三维模型建立之后,将其导入至ABAQUS 软件中,对其进行仿真模型建立。在软件中,首先将掩护梁的材料属性设置为Q345 材料,使其与实际使用工况更加吻合,其材料的关键参数如表1 所示。同时,对顶梁与掩护梁之间进行了铰接约束、与尾梁之前也进行了铰接约束。边界条件为液压支架底座为固定。另外,根据ZY12000型液压支架掩护梁的结构特点及尺寸,采用了六面体实体网格单元,对其进行了网格划分,网格大小设置10 mm,掩护梁的铰接耳处进行了局部网格加密处理[6]。由此,完成了掩护梁的仿真模型建立。

3 掩护梁不同工况下的结构强度分析

掩护梁的实际作业工况相对复杂,为掌握不同工况对其结构的影响规律,开展了掩护梁在偏心载荷及扭转载荷下的结构强度变化分析。

3.1 偏心载荷工况下结构强度变化

图1 液压支架及掩护梁的三维模型图

表1 Q345 材料关键参数

掩护梁的偏心载荷工况主要是在顶梁的左或右侧施加8 000 kN 的外界载荷,使掩护梁在作用力传递后承受一定的偏心载荷。图2 为掩护梁的应力变化图,由图可知,掩护梁整体结构上的应力分布不均匀,结构的最大应力为521.642 MPa,局部区域应力已超过材料的屈服强度345 MPa,最大主要集中在掩护梁中部铰接耳及尾部中间区域,中部铰接耳四周及尾部的左右两侧也出现了不同程度的应力集中现象。分析其原因为:在顶梁受到偏心载荷工况时,作用力传递至掩护梁上,并首先通过中部铰接耳将作用力传递至四连杆立柱上,使得此处成为应力集中区域;同时,作用力传递至尾部时,通过铰接销轴及孔结构,将作用力传递至尾梁上,也使得尾部中部出现了较大的应力。由此可知,掩护梁的中部铰接耳及尾部中间是整个结构的薄弱部分,在后期使用时极容易率先发生结构失效现象,需重点进行结构优化改进。

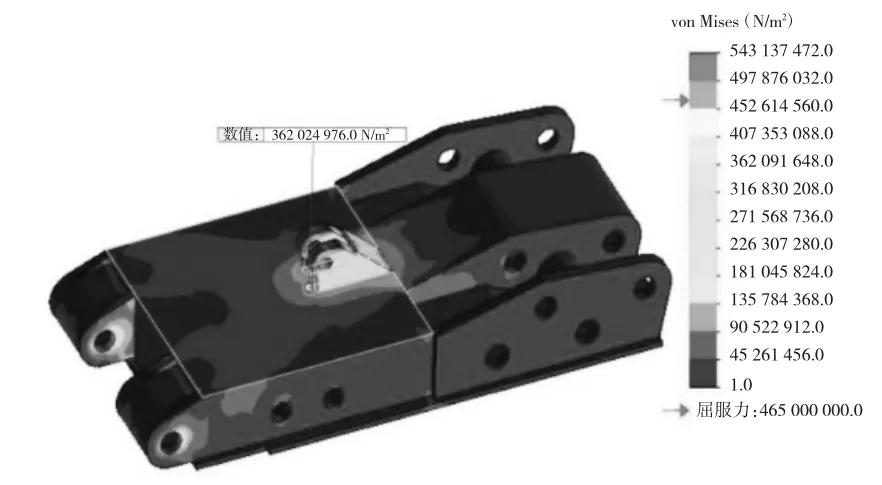

3.2 扭转载荷下结构强度变化

掩护梁的扭转载荷工况主要是在顶梁顶部中心施加5 000 kN 的外界载荷。图3 为掩护梁的应力变化图,由图可知,掩护梁整体结构上的应力分布不均匀,最大应力发生在掩护梁中部铰接耳处,其最大应力为543.137 MPa,已超过材料的屈服强度345 MPa,掩护梁的其他区域应力值相对较小;另外,掩护梁前端与顶梁连接的铰接耳处应力值也相对较高。分析其原因为:顶梁受到的扭转载荷后,将作用力传递至掩护梁上,首先通过中部铰接耳结构传递至立柱上,使得此处成为最大的应力集中部位。为此,在此工况下,掩护梁的中部铰接耳处是整个结构的薄弱部位,需对其进行优化改进。

图2 掩护梁在偏心载荷下应力变化图

图3 掩护梁在扭转载荷下应力变化图

4 掩护梁结构改进措施

结合前文的仿真分析可知,掩护梁在偏心受载及扭转载荷下,其中部铰接耳及尾部中间是整个结构的薄弱部位,在其长时间的超负荷作用下,极容易率先发生结构失效现象。为此,提出了几点掩护梁优化改进的措施,具体如下:

1)增加中部铰接耳的外形尺寸及中部铰接孔尺寸,使得与之相连的铰接轴具有更高结构强度;

2)增加铰接耳与底板之间的焊接强度,并在左右两侧增加一定尺寸的加强筋结构,使得铰接耳处具有更好的结构强度;

3)增加尾部中间的钢板厚度1 mm,并在内部增加一定的加强筋,提升掩护梁尾部的承力情况及结构强度;

4)对掩护梁上非关键的受力部位,如前端左右底板、中后方底板等区域适当减轻加强筋,减小掩护梁重量;

5)在掩护梁上的应力集中区域附近开设孔径为2 mm 小孔,使得集中应力能转移至此处,降低结构的应力集中现象;

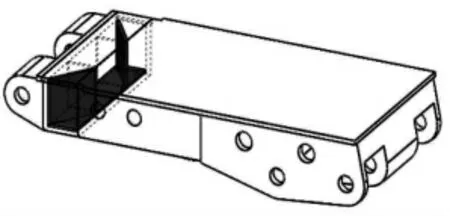

6)由于掩护梁会长时间地按照一定角度进行倾斜工作,可在掩护梁前端增加横隔板及左右斜筋板,以提高掩护梁强度的受力强度,如图4 所示。

图4 添加横隔板及斜筋板后掩护梁示意图

5 结论

1)提升掩护梁的结构强度,掌握其结构在不同工况条件下的薄弱部位,是保证掩护梁安全稳定左右的关键。掩护梁结构性能的提升,不仅能减小液压支架因此部分出现的故障失效而进行停机维修,也可提高液压支架整体的结构强度及对下部零件的有效保护。

2)掩护梁中部铰接耳及尾部中间是整个结构的薄弱部位,由此提出了掩护梁的结构优化措施,则对下一步具体实施掩护梁的结构性能优化改进及生产加工起到重要指导作用。