ebz220 型掘进机回转平台受力分析及结构优化设计研究

2021-04-08原鹏程

原鹏程

(潞安化工集团潞宁煤业有限责任公司, 山西 宁武 036706)

引言

煤矿开采中掘进机是必不可少的机械装备,其整体结构由多个部分构成[1]。在所有的结构中回转平台结构功能比较特殊,上与截割机构进行连接,下与机身进行连接,起到承上启下的作用[2]。在回转平台的作用下,可以实现截割头的各种动作,确保掘进过程的顺利进行。由于回转平台与截割头进行连接,所以掘进机工作时外部作用在截割头上的力会通过回转平台传递到掘进机机身中[3-4]。可见回转平台在工作时需要承受很大的外部作用力,这对该机构的力学性能提出了相对较高的要求[5]。如果回转平台结构设计不合理,当受到较大外部载荷冲击时就容易出现断裂问题,威胁掘进机设备运行的可靠性和稳定性[6]。因此对ebz220 型掘进机回转平台的受力情况进行分析,在此基础上对其结构进行优化设计,以提升回转平台的整体的力学性能。

1 ebz220 型掘进机及回转平台概述

掘进机有两种常见结构形式,分别为横轴式和纵轴式,不同结构各有优缺点,需要充分结合实际情况合理选用。本文研究的ebz220 型掘进机属于纵轴式掘进机,所谓纵轴式指的是截割壁轴线与截割头轴线在同一条直线上。ebz220 型掘进机由多个机构构成,其中截割机构属于工作机构,设备运行时截割头高速旋转对煤壁或岩体进行切割。回转平台的作用是辅助截割机构完成上下左右移动,使之适应不同的环境。

如图1 所示为ebz220 型掘进机回转平台机构及其连接部分的结构示意图。回转平台结构位于整个掘进机的中部位置,配备有4 个液压油缸,以驱动截割机构完成各种动作。其中2 个油缸实现截割机构的上升和下降运动,2 个油缸实现截割机构的左右摆动。从图中可以看出,截割机构与回转平台机构是直接相连的,截割机构工作时受到的外部作用力都会传递到回转平台机构中。回转平台为实现其功能,导致结构相对比较复杂,在较大载荷冲击作用下容易产生失效问题,威胁掘进机的安全可靠运行。本研究主要对ebz220 型掘进机回转平台工作时的受力情况进行分析,在此基础上找到回转平台机构的薄弱环节,提出优化改进措施,以提升回转平台机构的性能。

图1 ebz200 型掘进机回转平台机构及其连接部分结构示意图

2 回转平台机构模型的建立

2.1 三维模型建立

掘进机回转平台机构主要由回转支承、压板和回转耳座等部分构成,可以看出整个机构比较复杂。为简化模型计算过程,省略了机构中对计算结果影响不大的细节,比如圆角部分。为保障回转平台机构精确的受力状态,除建立回转平台机构自身模型外,还建立了与回转平台直接连接接触机构的模型。利用UG 软件完成三维建模工作,建模尺寸参考机构的实际尺寸,以便获得真实的结果,模型建立结果如上页图1 所示。本研究需要用ANSYS 软件对回转平台机构的受力情况进行分析,所以完成三维建模工作后还需要将其转换成ANSYS 软件能够识别的STL 格式。

2.2 有限元模型的建立

将建立好的STL 格式三维模型导入到ANSYS软件中,具体过程如下:首先,设置回转平台的材料属性,该机构基于Q345 材料生产加工制作。查阅材料手册可知,该种材料的弹性模量、泊松比和屈服强度大小分别为210 GPa、0.3 和345 MPa。因为本模型主要分析回转平台的受力,所以将其他机构全部设置为刚体以节省计算时间。同时还要设置不同机构之间的相对运动形式,准确设置各运动副的类型。

再次,需要进行网格划分,ANSYS 软件中有多种网格类型可供选择,常见的包括四面体网格、六面体网格和八面体网格,网格划分方法同样有很多。不同的网格类型和划分方法所得结果略有差异,所以需要根据实际情况合理选用。本研究中选用的是自动网格划分方法,采用四面体网格类型,系统可以基于模型结构特点自动进行网格划分。网格划分完成后,回转平台机构的节点和网格数量分别为213 895和139 648。

最后,需要设置模型的初始受力状态。掘进机工作时外部作用力直接作用在截割机构上,然后传递到回转平台中。实际工作状态下截割机构受力情况较为复杂,为了简化模型受力设置,将外部作用在截割机构上的力分解成X、Y、Z 三个方向的力。考虑掘进机实际工作状态,将截割机构在三个方向上的受力分别设置为80 kN、100 kN 和900 kN。

3 回转平台机构受力状态分析

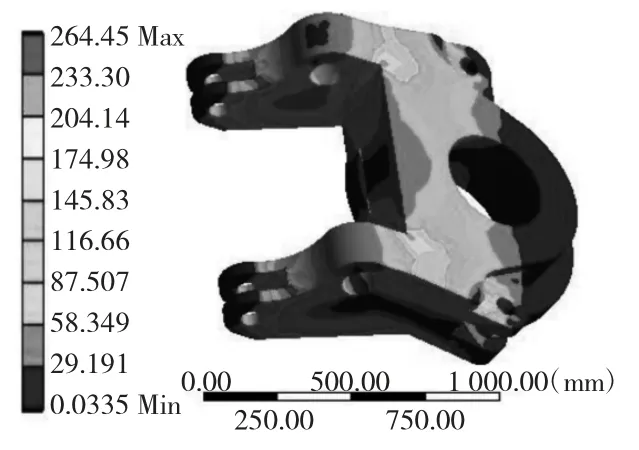

根据上述要求建立好掘进机回转平台机构有限元模型后,可以调用ANSYS 软件中的求解模块对模型进行分析计算。完成求解后开始对模型进行后处理,提取回转平台机构的受力状态,如图2 所示为回转平台机构的受力状态云图。从图中可以明显看出,整个回转平台的受力状态非常不均匀,不同位置的受力大小存在明显差异。其中受力相对较大的位置包括与液压油缸连接的耳座、一些拐角区域,而绕机身旋转的轴孔外侧受力却相对较小,应力最大值达到了264.45 MPa。

图2 回转平台机构受力(MPa)分析结果

回转平台机构的生产加工材料为Q345,该材料的屈服强度为345 MPa。基于图2 中的结果,回转平台的最大应力值为264.45 MPa。虽然机构最大应力没有超过材料屈服强度,但是机构处于一个较高的应力状态。掘进机的工作特征决定了截割机构需要承受循环交替的外部载荷,传递到回转平台中的力同样是循环交替的。在较高的循环应力状态下,机构容易出现疲劳损伤,最终发生失效,威胁设备的可靠运行。基于此有必要对掘进机回转平台机构的结构进行局部优化设计,以降低机构的最大受力状态,使整个机构的受力变得更加均匀,提升机构的使用寿命。

4 回转平台机构的优化设计研究

4.1 优化设计方案

基于上述结果可知,最大应力值主要出现在与压油缸连接的耳座以及部分拐角区域。耳座部位出现应力集中是由于厚度偏小导致刚度不足引起的,而拐角区域出现的应力集中是由于结构突变造成的,实际上这部分区域是存在圆角的。因此在实际运行时这些拐角区域基本不会发生应力集中问题。因此本研究只需要对耳座部位的结构进行优化设计即可。耳座部位出现应力集中的原因在于该部位的刚度不足,所以可以在原设计的基础上将耳座部位厚度分别增加5 mm,目的在于提升该部位的刚度和强度。

4.2 优化设计结果验证

根据回转平台优化设计结果,再次利用UG 软件和ANSYS 软件进行有限元模型的建立及分析计算。如图3 所示为优化改进后的回转平台机构受力状态云图。由图可知,回转平台的受力状态变得均匀化,且整体的受力大小有了显著降低。最大应力值仍然出现在与压油缸连接的耳座中,但最大应力降低到了183.99 MPa。与原设计相比较而言,最大的应力降低了80.46 MPa。最大应力值的降低意味着该机构能够承受更长时间的循环外部载荷,能够延长机构的使用寿命。

图3 优化后回转平台机构的受力(MPa)状态

基于以上分析结果可知,通过对掘进机回转平台机构的优化改进,显著提升的机构的服役性能。根据实践数据表明,优化后的回转平台机构,其使用寿命至少提升了30%以上,为保障掘进机的稳定可靠运行奠定了坚实的基础。

5 结论

1)原始的回转平台机构服役时存在受力不均匀的问题,且最大应力值达到了264.45 MPa。再加上循环载荷作用,使得回转平台机构非常容易出现疲劳损伤,最终导致结构失效的问题。

2)考虑到回转平台机构存在的应力集中问题,对该机构进行优化设计,主要是对与压油缸连接的耳机进行优化,将所有耳座厚度均增加5 mm。通过增加厚度可以在一定程度上提升耳座结构的强度和刚度值。

3)将优化改进后的回转平台机构再次进行建模分析,发现机构的受力状态变得更加均匀,最大应力值降低到了183.99 MPa,与原机构相比较而言最大应力值有了显著降低。实践数据表明,优化后的回转平台机构使用寿命至少提升30%以上。