矿用液压支架活塞杆端部位置的锻造工艺研究

2021-04-08左焱林

左焱林

(同煤集团中央机厂, 山西 大同 037001)

引言

矿用液压支架在工作时需要承受较大的外部压力,要求各结构件具有较高的刚度和强度[1-2]。千斤顶结构是液压支架的重要承力结构件,起到承上启下的作用,工作面顶部围岩作用在液压支架顶板的力很大一部分需要通过千斤顶传递到液压支架底板,这对千斤顶结构的性能提出了较高的要求[3]。其中,活塞杆是千斤顶中的重要构成部分,其端部连接头的生产加工质量直接影响着整个液压支架的服役性能[4]。活塞杆端部连接头通常是采用锻造工艺进行生产加工[5]。但传统的锻造加工工艺不仅生产效率低,并且锻造加工质量得不到有效保障[6]。因此对活塞杆端部连接头位置的锻造工艺进行深入分析和研究,对其锻造工艺进行优化改进,在提升锻造加工效率的同时强化锻造加工质量,为液压支架的综合性能奠定坚实的基础。

1 液压支架活塞杆结构概述

活塞杆是液压支架中的重要承力结构件,在工作过程中需要承受较大的外部载荷。活塞杆的端部连接头通常都是带圆弧的扁方形结构,并且中间有开孔,实现与其他结构件之间的铰接,如图1 所示为液压支架活塞杆的结构示意图。活塞杆在工作时需要频繁承受拉力和压力的交替作用,循环载荷条件对活塞杆端部连接头部位的性能提出了非常高的要求。为提升该部位的性能,通常该部位都需要进行锻造加工处理,通过锻造能够使内部组织细化,提升该部位的力学性能和服役稳定性。

2 活塞杆端部位置传统锻造工艺及存在的问题

2.1 传统锻造工艺简介

图1 液压支架活塞杆的结构示意图

活塞杆锻造毛坯的直径为150 mm,重量约为123 kg,其端部位置的直径大小为170 mm,高度为102 mm,端部位置的截面面积与圆杆部位的截面面积相比较而言略小。压扁部位的长度是圆杆位置直径大小的1.15 倍,根据相关理论以及实践经验,可以使用局部自由锻扁的锻造工艺进行加工处理。活塞杆端部位置加工使用的就是上述的锻造工艺。完成锻造工序后,还要进一步对其进行机加工处理,使之满足设计图纸中的要求。

2.2 存在的问题

在利用上述锻造工艺对活塞杆端部位置进行锻造加工过程中,由于采用的是自由锻工艺,没有模具对坯料进行限制,这对锻造操作人员的经验和技术提出了较高的要求。在自由锻模式下锻造的形状及其尺寸控制难度相对比较大,由于操作人员的技术和经验参差不齐,导致得到的毛坯端部位置尺寸、形状均存在一定差异。尤其是在圆杆与扁方过渡的倒角部位,其形状和尺寸控制难度最大,是最容易出现问题的位置。

由于锻造工艺存在缺陷,给后续的机加工工序增大了难度,不同位置的车削量存在差异,最终得到的产品中很多端部位置的结构尺寸不满足设计要求,合格率较低,合格率只有95.5%左右。在实践中为了解决该问题,采取的办法是增加毛坯尺寸。最开始时的毛坯直径为150 mm,后将毛坯直径增加到155 mm。通过这样的方式可以确保端部位置的加工余量,进而保证机加工质量满足相关要求。但这种解决措施的最大缺陷在于虽然增加了坯料的质量,但造成了很大的浪费。另外,坯料尺寸的增大导致加工量的增大,会延长机加工工序的时间。以上这些因素导致活塞杆端部位置的生产加工成本提升。

3 活塞杆端部位置锻造工艺优化改进研究

3.1 模锻工艺基本要求

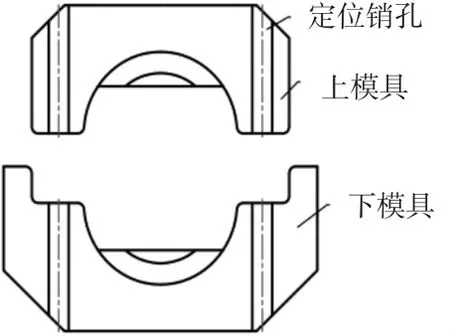

活塞杆扁方端部位置的结构形状相对复杂,为了确保扁方端部位置、圆杆与扁方连接过渡部位能够成功成型,使其达到锻造设计相关要求,保证锻造加工质量及其稳定性。需要设计整套锻造模具对其进行加工,主要包括定位销、上模具和下模具。

从上页图1 中可以看出,液压支架活塞杆整体上呈现出对称分布。因此要求锻造工序结束后活塞杆端部位置也要呈现出对称分布,并且不同位置的加工余量尽可能保持均匀,这样可以为后续的机加工工序提供方便,缩短机加工时间,提升活塞杆的加工效率,为实现上述要求需要设计标准的模具型腔。在实际锻造过程中,上模具和下模具之间通常不会完全闭合,因此在设计阶段需要预留2~4 mm 的间隙。在确定上模具和下模具高度时需要考虑两者之间的间隙值,以此保证锻造后端部位置的形状和尺寸满足设计要求,避免对后续机加工造成影响。

3.2 模具结构设计及其材料选择

如图2 所示为设计的上模具和下模具结构示意图。锻造加工过程中,由于上模具和下模具都不是直接固定在锻造设备中,所以在锻造时上模具和下模具之间可能会发生错位的现象。为了避免模具发生错位问题,在下模具中设置了限位导向结构,即图中的台阶结构。同时在上模具和下模具中都设置有定位销孔,锻造过程中通过定位销将上模具和下模具进行串联,以此确保两个模具在运动过程中始终保持在正确的相对位置上。基于上述两种方式可以实现上模具和下模具之间的有效定位。

本研究中利用5CrMnMo 材料来生产加工制作设计的上下模具,模具经过锻造加工而成。然后再对其进行调质热处理,确保模具的表面硬度(HRC)可以达到42~46 左右。使用的定位销可以直接从标准中选用。

3.3 优化后的锻造工艺

图2 上模具和下模具结构示意图

在模锻工艺条件下,为了确保坯料能够完全填充上下模具之间的型腔,同时尽可能避免坯料从上下模具中间缝隙中流出形成毛刺。经过科学计算后,确定坯料直径大小为150 mm。虽然在设计阶段就考虑到了毛刺问题,但在实践过程中仍然会存在厚度为1.5~2 mm 左右的毛刺。所以在锻造工序结束后还需要对毛刺进行处理,避免毛刺对后续机加工产生不利影响。最后进行车削机加工处理,使液压支架活塞杆端部扁方位置的结构和尺寸满足设计要求。

4 锻造工艺优化产生的效益分析

1)优化改进后的模锻工艺与传统的自由锻工艺相比较而言,锻造效率更高。另外,模锻工艺后续的机加工也更加方便,机加工量相对减少,车削量均匀,初步估计每根活塞杆的车削时间可以缩短30 min,优化后的生产加工效率提高了至少5 倍以上。

2)自由锻造工艺条件下得到的活塞杆产品合格率大约为95.5%左右,而采用模锻工艺进行加工时,活塞杆产品的合格率达到了100%,合格率的提升避免了材料的浪费,为企业经济效益的提升奠定了坚实的基础。

3)模锻工艺条件下可将使用的毛胚直径改为原来的150 mm,经计算每根活塞杆坯料的质量降低了9 kg 左右。假设每批次可以生产400 根活塞杆,那么每批次节约的坯料质量就达到了3 600 kg,有效控制生产成本。