瓦斯隧道施工中超前钻探误差原因分析

2021-04-08邹智波李树清

邹智波,文 楠,李树清,黄 飞

(1.浙江交工宏途交通建设有限公司,浙江 杭州 310000; 2.湖南科技大学,湖南 湘潭 411201)

近年来,我国各项交通建设事业发展迅速,新的时期,我国交通建设的重点将向云、贵、川、渝、藏等省市区发展,而我国是一个多山的国家,2/3的国土基本由不同类型的山脉与高原组成,且主要分布在我国的中西部[1]。在我国西部地区的瓦斯隧道数量越来越多,由于煤层与瓦斯的复杂性,勘察期间不可能完全查明,存在一定的误差[2]。因隧道开挖中不能完全掌握应了解的信息,前方瓦斯量不明,开挖过程中经常要面对瓦斯涌出或者超限的问题,从而妨碍正常的施工和生产。同时,一旦这种情况严重就会发生瓦斯爆炸事故,危害工人的人身安全,造成设备的重大损失[3]。所以隧道施工过程中,提前对工作面前方的地质情况进行了解,及时发现异常情况,对指导隧道安全高效施工具有重要意义[4]。超前钻探法可以有效测得工作面前方煤层和瓦斯赋存情况,通过对异常地质情况的认真分析,为决策提供依据,以便制定施工方案和处理预案,及时采取相应的防治手段,避免地质灾害所带来的损失和负面影响,确保施工安全[5]。

超前钻孔探测是隧道工程地质探测中最常用的方法之一,针对煤系地层隧道,超前钻探法的目标层明确,能准确预测煤层参数和瓦斯参数,并且对于煤(岩)体瓦斯具有预排放作用,可保障开挖过程中的生产安全[6]。超前钻探也存在局限性,几个钻孔确定工作面前方地质情况较为片面,“一孔之见,以偏概全”会使钻探结果出现偏差。

本文以兰州至海口国家高速公路重庆至遵义段(贵州境)扩容工程松坎隧道为实例,进行超前钻探设计、测得具体数据,通过数据计算得出该隧道煤层产状与厚度,再将测得数据与实际煤层产状与厚度进行对比,分析误差产生的原因。

1 隧道的地质条件

项目区地处黔北高原北部,属桐梓县尧龙山镇所辖。隧道出口有乡村公路通至附近,交通条件一般。隧道横穿山脊,地势起伏较大,坡体植被发育。场区海拔+525.0~+980.0 m,相对高差455.0 m;轴线通过段地面高程+556.0~+980.0 m,相对高差424.0 m。地貌类型属侵蚀—溶蚀构造型中低山地貌。YK6+390 m~YK6+520 m段,长130 m,顶板埋深448~545 m;洞身穿过煤系地层及灰岩区,以软岩为主,Rc=15 MPa;岩体节理发育,岩体较破碎,Kv=0.45。该段埋深大,岩体节理发育,隧道开挖可能产生淋雨状、涌流状出水,揭露隐伏溶洞易产生涌水、突泥、冒顶 现象。K1=0.7、[BQ]=178,围岩无支护时易产生坍塌及掉块、甚至冒顶,建议按Ⅴ级围岩进行支护。该段穿过高瓦斯煤层,隧道开挖遇煤与瓦斯突出的危险性极大,应加强相关处治措施,确保施工及运营安全。

根据地质调绘及钻探资料,隧址区P3l煤系地层含煤(线)7 层,厚 0.1~1.5 m,自下而上编号为 C1—C7,煤层呈黑、灰黑色半暗—半亮型烟煤,具沥青光泽,少量玻璃光泽,参差状、阶梯状断口,偶见条带结构,煤层硬度低,易碎成粉状、质软,隧道穿煤处煤层倾角60°~70°,为倾斜煤层,煤岩结构破坏类型为Ⅲ类(强烈破坏煤)。

2 超前钻孔施工方案设计及探测结果

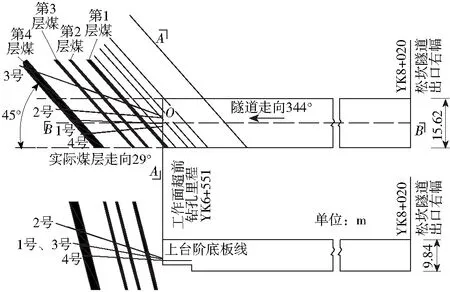

根据重遵高速扩容工程T1标松坎隧道出口右洞的具体情况,设计了4个钻孔,钻孔位置里程YK6+551 m,实施3个预测钻孔兼测压孔,实施一个取芯钻。具体的钻孔位置如图1所示。各个钻孔的实际记录数据见表1。

图1 松坎隧道出口右洞钻孔布置Fig.1 Layout section of the right hole at the exit of Songkan tunnel

表1 松坎隧道出口(右洞)探测煤层成果Tab.1 Results of coal seam exploration at the exit of Songkan tunnel(right hole)

本文运用三点法求解煤层产状[7],将表1的数据输入计算机,经数据处理得出的煤层产状如图2所示。

图2 松坎隧道右洞钻孔成果Fig.2 Results of right hole drilling of Songkan tunnel

3 实际煤层产状及与预测值对比

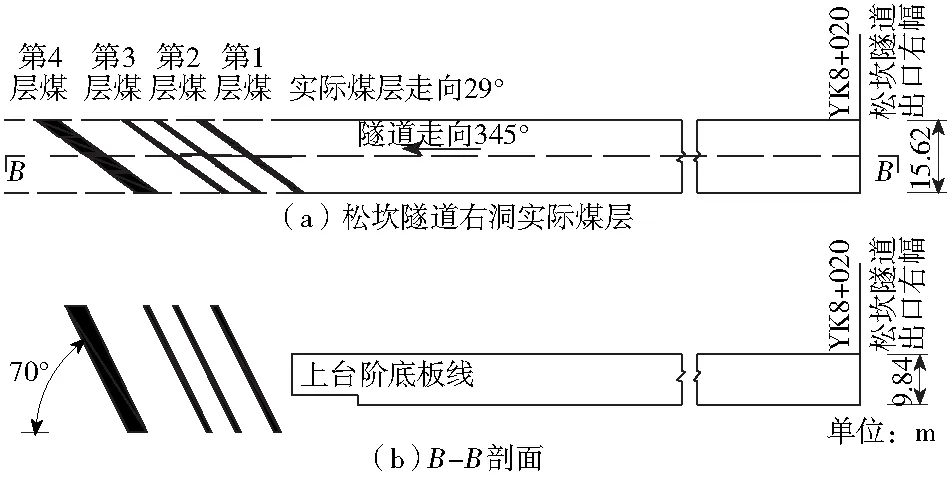

根据超前钻探的预测结果,制定了相应的防突措施和揭煤方案,成功完成了揭煤并得出了实际的煤层产状,具体煤层产状如图3所示。

图3 松坎隧道右洞实际煤层平面Fig.3 Actual coal seam plane of right hole of Songkan tunnel

将松坎隧道右洞实际煤层产状与用超前钻探技术预测的煤层产状数据进行数据对比分析,见表2、表3。

表2 预测煤厚与实际煤厚数据对比Tab.2 Comparison of predicted and actual coal seam thickness data

表3 煤层走向和倾角预测值和实际数据对比Tab.3 Comparison of predicted and actual values of coal seam strike and dip angle

4 误差产生原因分析

4.1 煤层厚度误差与钻孔深度的关系

从表2可以看出,第1层煤到第4层煤的预测值与实际值的差值逐渐增大,说明随着钻孔深度的增加,误差也会随之增大。将各煤层的预测值与实际值差值制成折线进一步分析,从图4可以明显看出,误差大小不仅与钻孔深度呈正比,而且随着钻孔深度的增加,误差上升的幅度也就越大[8]。

图4 各煤层的预测值与实际值差值折线Fig.4 Broken line chart of difference between predicted value and actual value of each coal seam

4.2 煤层厚度误差原因分析

(1)钻孔偏斜。受地质条件和施工技术等因素的影响,钻孔会发生偏斜[9]。①地质条件因素:因为煤属于松散层,在钻进的过程中,周围的煤层会发生垮落,钻杆与孔壁之间产生空隙,这为钻孔偏斜提供了空间,使钻孔可以偏离原来的轨迹,且随着深度的增加,偏斜程度也就越大。②施工技术条件因素:钻孔打得越深,钻杆的自重力也就越大,当自重力达到一定程度,钻杆就会向下偏斜,最终钻孔形态会是一个不规则的弧形,从而造成误差。

(2)仪器误差。①仪器本身存在系统误差,不够精密。②由于环境温度、湿度等各种因素的影响,钻探仪器发生了小的变化,在一定程度上会影响超前钻探,造成误差。

(3)人为操作误差。①在记录数据时,不慎记录错误,数据记录偏差的大小会直接影响超前钻探的结果,记录数据偏差越大误差也就越大。②打钻时,工人没有按操作规程操作,使钻杆没有按预定的轨迹钻进,导致钻孔偏移,且钻孔越深,偏移越大,误差也就越大。③工人在工作时会因为自身的不良习惯、技术不够成熟等原因进行了违规操作,造成误差的产生。

4.3 煤层倾角误差原因分析

从表3可以看出,煤层走向预测值与实际值是相同的,而煤层倾角的预测值比实际值多出4°,误差相对较小,对其误差产生的原因进行以下分析。

(1)同章节4.2,产生该误差的原因也包括仪器误差和人为操作误差,这些误差产生可大可小,可能造成较大的误差(如该煤层厚度误差),也可能造成较小的误差(如该煤层倾角误差)。

(2)该误差不会是因钻孔偏斜而产生的,因为此次超前钻探的3号钻孔的深度达到了61.86 m,属于较深的钻孔,如果发生钻孔偏斜,则会产生较大的误差,所以该误差的产生排除钻孔偏斜的原因 。

(3)由于超前钻探是由几个钻孔确定工作面前方的煤层产状和地质情况,存在局限性,如果左右2个钻孔之间煤层走向发生变化,会导致测出的煤层产状出现误差。用超前钻探法打3个钻孔,测出的煤层产状发生了巨大变化,并且所打钻孔位置的不同,测出的煤层产状也会发生变化。由于此种情况下煤层倾角产生巨大偏差,因此也要排除钻孔之间煤层走向发生变化而产生该误差的因素。

综上所述,仪器误差和人为操作误差是引起此次煤层倾角误差的最主要因素。

5 结论与展望

本文针对松坎隧道超前钻探误差进行全面的分析,发现煤层厚度误差与钻探深度呈正比,并且误差上升幅度也随着深度的增加而增加。总结了煤层厚度产生误差有以下因素:受地质条件和施工技术因素的影响,钻孔会发生偏斜,使测量结果出现误差;仪器本身不够精密及在各种因素的影响下产生了小的变化,都会使测量数据出现偏差;工作人员操作不规范也会造成一定的误差。对于煤层倾角误差,通过上文的分析,排除了一些不可能的影响因素,确定仪器误差和人为操作误差是引起煤层倾角误差的主要原因。

虽然此次松坎隧道的超前钻探存在一定的误差,但其所测得煤层地质信息为之后的揭煤工作提供了参考,制定了一套切实可行的揭煤方案,成功完成了揭煤工作。在超前钻探过程中,误差难以避免,但可以通过有效的措施和技术的改进,降低所出现的误差,较为准确地预报隧道前方的地质信息。如何改进超前钻探技术,提高其准确性,需要人们在未来的工程实践中不断地探索与创新。