螺旋锥齿轮数控铣齿加工的电子齿轮箱设计

2021-04-08何晓凤

何 晓 凤

(安徽机电职业技术学院 机械工程学院, 安徽 芜湖 241000)

螺旋锥齿轮的承载能力强、传动效率高、传动比稳定、噪音小、耐磨损、寿命长,而且其结构紧凑,节能省料,节省安装空间,因此应用广泛。根据齿面节线的不同,螺旋锥齿轮可分为圆弧齿锥齿轮、延伸外摆线齿锥齿轮、锥渐开线齿锥齿轮等;根据其齿高来划分,则有等高制和收缩制等类型。与圆柱齿轮和其他圆锥齿轮相比,螺旋锥齿轮的结构更为复杂,因此其加工难度也更大。国际上通用的齿制有美国的Gleason(格里森)制、瑞士的Oerlikon(奥利康)制和德国的Klingelnberg(克林贝格)制。在螺旋锥齿轮的数控铣齿机方面,目前仍以Gleason数控系统和德国Siemens(西门子)数控系统为主导。我国自主研发的螺旋锥齿轮铣齿机床,机械本体部分与Oerlikon机床类似,数控系统则以Siemens系统为主。在数控系统开发方面,影响螺旋锥齿轮加工精度的主要是电子齿轮箱技术。本次研究,针对奇瑞汽车上使用的螺旋锥齿轮加工问题,设计了一种电子齿轮箱。

1 关于螺旋锥齿轮的加工方法

齿轮的加工方式主要有滚、插、铣、刨、剃、磨、研及压力成形等。滚齿加工和插齿加工是目前广泛应用的齿轮加工方法,这是基于齿轮啮合原理的范成加工方法。铣齿加工和磨齿加工通常是采用特定的成形刀具进行成形加工。螺旋锥齿轮的形状复杂,传统的加工工艺包括铣齿、热处理和研磨环节。铣齿机和磨齿机都是机械机构,难以满足加工效率和齿轮精度要求[1]。随着数控机床技术的发展,全功能的Gleason螺旋齿轮铣齿机和磨齿机已成功地应用于螺旋锥齿轮的加工,其加工方法遵循展成法加工原理[2]:由机床上的摇台机构模拟一个假想齿轮(产形轮),安装在摇台上的刀盘切削面是假想齿轮的一个轮齿,当被加工齿轮毛坯与假想齿轮按照一定的传动比绕各自的轴线一同旋转时,铣刀盘就在齿轮毛坯上切出一个齿槽,然后摇台反转到初始位置,工件箱随床鞍一起后退,同时被加工齿轮转过一定的分齿角度,进入下一个切齿循环。因此,基于这种展成铣齿加工原理,针对准双曲面螺旋锥齿轮的大轮及小轮的加工方法成为目前研究的重点。

螺旋锥齿轮的大轮具有直齿廓且齿数多,大轮的加工多用展成法和成形法。利用合适的成形铣刀,在通用的加工中心上高速加工,可以实现“以铣代磨”,而在立式加工中心上使用球头铣刀,可以进行大轮的半精加工和热后精加工[3]。美国Gleason公司于1987年设计制造了世界上第一台六轴五联动的数控铣齿机,继而研制了phoenix一代数控机床。我国目前的螺旋锥齿轮加工机床及其加工模型都是基于该类型。2003年Gleason公司展出的phoenix二代系列数控机床,可加工face milling(端面铣削)和face hobbing(端面滚削)锥齿轮[4]。螺旋锥齿轮的小轮加工方法比大轮要复杂。小轮加工使用单面刀分别加工凸面和凹面,有刀倾法和变性法:刀倾法采用锥形产形轮,变性法采用平面产形轮[5]。为保证齿面啮合质量,齿轮副的修正大多通过小轮进行。

2 电子齿轮箱的设计

2.1 数控铣齿加工坐标系

对于准双曲面螺旋锥齿轮,常用刀倾法加工小轮,用成形法加工大轮。螺旋锥齿轮的数控铣齿加工机床模型,如图1所示。

1 — X运动轴; 2 — A转动轴; 3 — B旋转轴(安装工件);4 — Y运动轴; 5 — C旋转轴(安装铣刀); 6 — Z运动轴

为便于设计电子齿轮箱,根据螺旋锥齿轮数控铣齿机床模型,首先建立螺旋锥齿轮数控铣齿加工坐标系。如图2所示,Sm(om,xm,ym,zm)为机床坐标系,Sw(ow,xw,yw,zw)为工件坐标系,St(ot,xt,yt,zt)为刀具坐标系。

图2 数控铣齿空间坐标系

根据齐次坐标变换方法和微分几何包络原理,可推导出机床坐标轴的关系式[6]:

(1)

2.2 电子齿轮箱的结构与工作原理

在传统的机械摇台式机床上增加刀倾机构,采用刀倾法加工小轮。螺旋锥齿轮数控铣齿机床的6个轴中,每个运动轴都是由独立的伺服控制电机驱动,其运动模型如图3所示。

1 — 10表示传动链的运动副; P表示相应驱动轴的伺服电机。

数控系统通过X轴、Y轴、Z轴、A轴和B轴联动而实现刀倾法加工运动,C轴为独立旋转轴。根据式(1),按各轴的联动关系,可得螺旋锥齿轮展成加工的数学模型:

(2)

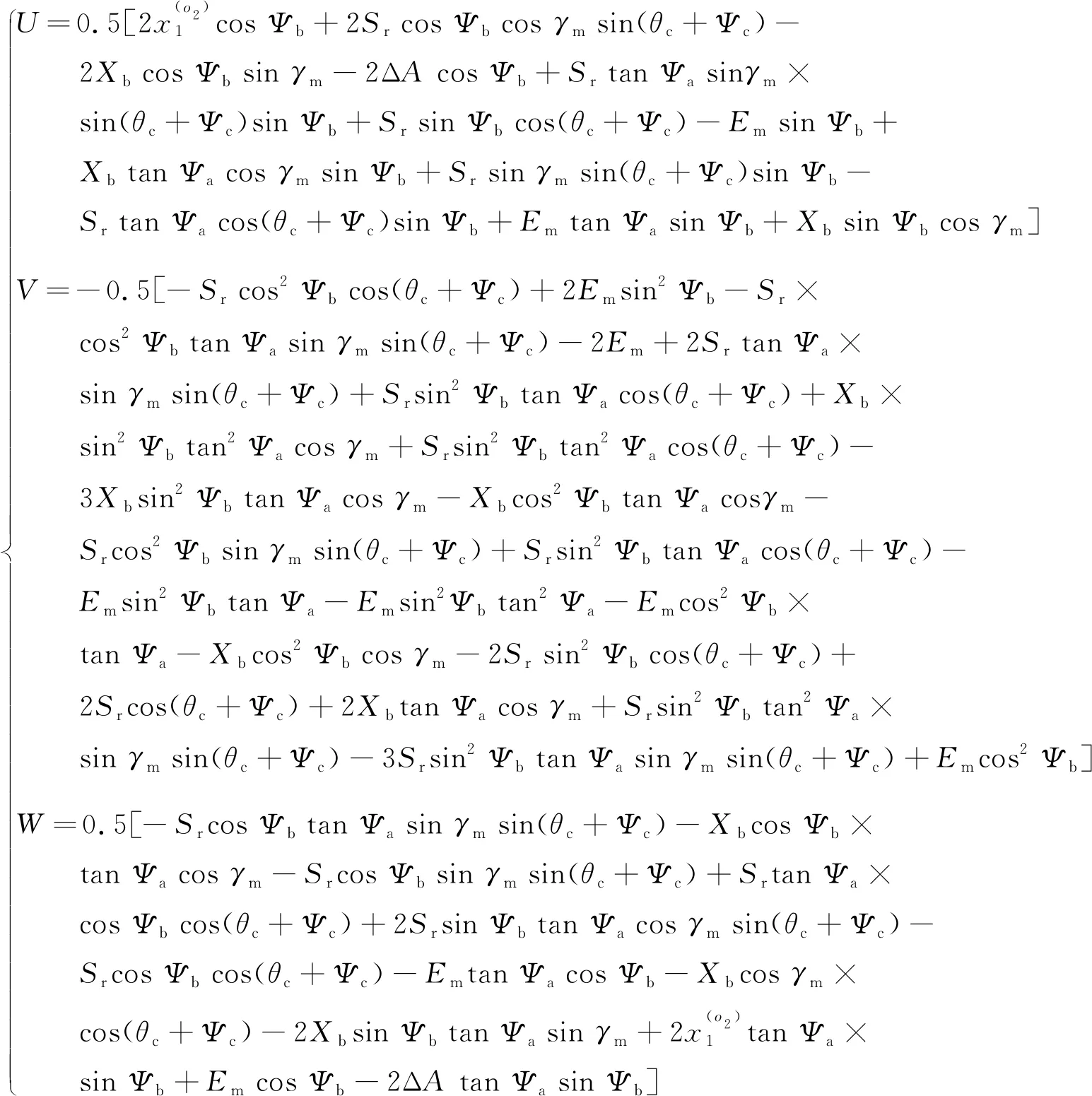

其中,U、V、W的表达式为:

(3)

式中:i为刀倾角;j为刀转角; ΔA为水平轮位。

采用刀倾法加工,在电子齿轮箱中工件安装轴A为主动轴。根据螺旋锥齿轮数学关系,经电子齿轮箱模块处理,发出X轴、Y轴实现螺旋锥齿轮加工控制运动信号,由此构建主从式电子齿轮箱结构模型。电子齿轮箱的工作原理如图4所示。

图4 电子齿轮箱工作原理示意图

在展成法加工基础上,采用螺旋锥齿轮小轮刀倾法加工时,存在刀倾角和刀转角,加工机床B轴和Z轴会实时改变,需要X、Y、Z、A、B各轴联动实现。根据主从式电子齿轮箱结构原理,A轴为主运动轴,X、Y、Z、B各轴为从动轴,由A轴发出控制指令信号。具体的结构模型如图5所示。根据式(2),各轴跟随主动轴A,分别由相应的EGB1、EGB2、EGB3、EGB4进行数据信息计算处理,进而驱动X、Y、Z、B各轴联动,实现小轮刀倾法加工。

2.3 硬件平台

螺旋锥齿轮数控铣齿加工系统的硬件结构如图6所示。操作系统和数据处理采用ARM+DSP,借助ARM和DSP各自的优势,处理螺旋锥齿轮加工运算和控制算法。人机接口部分由ARM微处理器完成,DSP在数据交换过程中通过FPGA并行总线传输。整个系统是基于ARM+DSP+FPGA的嵌入式系统,方便软件开发。机床IO接口板各功能模块的数据传输采用工业以太网协议,具体数据信息处理由DSP完成。

图5 小轮刀倾法电子齿轮箱结构模型

图6 螺旋锥齿轮加工硬件平台架构

3 加工试验与精度检测

为了验证所设计的电子齿轮箱的性能,在Gleason公司开发的嵌入式数控系统的螺旋锥齿轮铣齿机床上进行试验,以刀倾法加工小轮。小轮的主要参数如表1所示,设计要求几何形状精度为IT8级。小轮加工实物如图7所示。

表1 螺旋锥齿轮小轮参数

检测分析在Sigma系列齿轮检测中心进行。配置Gleason-M&M软件,采用三维探针技术,针对加工后小轮的凹、凸两面的误差进行检测。对凹、凸两面按照5×9排列45个齿面采集点。从检测结果来看,最大与最小凹面的差值为5.6 μm,最大与最小凸面的差值为4.8 μm,在大端或小端附近误差最大。凹、凸两面的齿距累计误差、齿距误差和径向误差等都满足IT8级精度要求。试验与检测结果表明,设计的电子齿轮箱能够实现其预期的功能。

图7 小轮加工实物