小径管内壁缺陷的涡流热成像定量检测

2021-04-07王勇勇孙全德王恪典

王勇勇,孙全德,王恪典,原 鹏

(1.新疆大学机械工程学院,新疆 乌鲁木齐 830047;2.新疆维吾尔自治区特种设备检验研究院,新疆 乌鲁木齐 830047;3.西安交通大学机械工程学院,陕西 西安 710049)

1 引 言

压力管道被广泛应用于石油、天然气、化工原料的输送。由于输送介质大多具有腐蚀性,容易导致管道内壁出现局部腐蚀缺陷,造成管道穿孔、泄露、减薄等安全隐患。为确保压力管道安全运行,避免重大安全生产事故的发生,对管道内壁腐蚀缺陷的深度的定量评估至关重要。

压力管道中小径管是指外径 57~89 mm,壁厚 3~8 mm 的管子。目前对于小径管缺陷的无损检测手段主要有涡流、超声、射线等检测手段[1]。由于小径管曲率大、壁厚薄,导致常规无损检测手段在对内壁缺陷检测时具有一定局限性。射线法多采用椭圆透射工艺,由于管径小,射线束与裂纹夹角往往大于11°,造成缺陷拍摄不清晰,容易漏检[2]。超声检测受管道曲率的影响,造成超声波能量的损失,降低缺陷检测的灵敏度,特别是对于尺寸较小的缺陷。

红外热成像技术作为一种新兴高效的无损检测手段,具有检测面积大、检测速度快、非接触、灵敏度高、缺陷信息直观准确等优点[3]。此前红外热成像检测多用于铁轨表面RCF裂纹、金属腐蚀,以及复合材料裂纹、冲击损伤等缺陷检测[4-8]。涡流热成像(Eddy Current Pulsed Thermography,ECPT)是一种主动热激励检测方法,基于电磁学中的涡流现象与焦耳热现象,在对金属内壁腐蚀缺陷的检测具有潜在的有效性。近几年部分国内外研究学者,将红外热成像技术应用于内部缺陷的检测,并提出多种方法定量缺陷深度。例如,王卓[9]等人利用缺陷与非缺陷区域灰度均值的差值与缺陷深度的关系,建立了对于缺陷深度检测拟合模型。He[10]等人利用峰值时间与剩余厚度线性关系,建立缺陷深度与峰值时间线性拟合曲线来预估缺陷深度。Lahiria[11]等人利用缺陷区域与非缺陷区域衰减速率的不同拟合出用于定量未知缺陷深度曲线。Rui[12]等人利用对数分析法将温度转化到对数域内分析,通过分析缺陷的深度与分离时间线性关系,来量化缺陷的深度。Wang[13]等人提出利用高斯变换将峰值对比度时间与缺陷深度之间的非线性关系转化为线性,并通过实验验证了修正后的线性关系能更准确地定量缺陷深度。以上在对于缺陷大小定量方面,大多利用缺陷点与无缺陷点最大热对比度、峰值时间为特征量对缺陷深度定量,且研究对象多为金属板试件的检测,对于小径管内壁腐蚀缺陷的研究较少。

针对这一问题,本文采用涡流热成像技术,通过数值模拟与实验相结合,分析不同深度缺陷对温度信号的影响,提取冷却阶段温度信号,利用温度衰减信号与时间围成的面积作为特征量定量缺陷的深度。

2 脉冲涡流热成像检测原理

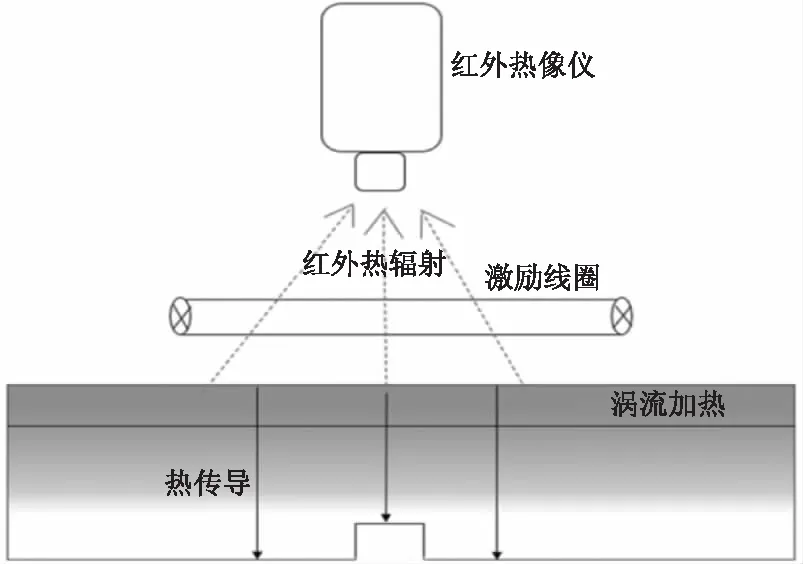

如图1所示涡流热成像检测原理:依据电磁学中电磁感应定律,当感应线圈中通入高频交变电流时,在靠近激励线圈的铁磁性导电材料将会感应出电涡流,涡流产生的热辐射将被红外摄像仪接收。依据焦耳定律可知,涡流在被测件中转换成焦耳热,由于受趋肤效应的影响,热量主要集中材料表面,然后通过热传导从向材料内部温度较低地方传播,以达到热平衡。如果材料中存在缺陷时,会阻碍涡流分布和热传导过程。因此,通过红外热像仪观察试件表面温度图像分布,可以实现缺陷的检测。

图1 涡流热成像原理图

3 感应加热数学模型

在电涡流脉冲热成像检测中,激励电流在导体内产生感应涡流会存在趋肤效应,由式(1)可以计算:

(1)

式中,f为激励电流的频率;σ为被测件的电导率;μ为材料磁导率。

由于材料本身的电阻,当涡流在铁磁性材料的流动过程中将产生热量,而这些热量受趋肤效应的影响主要集中在材料表面,依据焦耳定律可知,导体内的涡流产生热量用Q可以表示为:

(2)

其中,jc为线圈电流密度;E为电场强度。

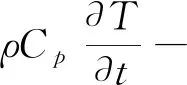

从式(2)可知,产生的热量Q与被测试件电场强度和线圈电流密度呈正比。由于产生热量受趋肤效应的影响热量主要集中在材料表面施加于材料的表面,然后逐渐从加热区域传导到材料内部温度较低的地方,以达到热平衡,热传导方程可表示为:

(3)

其中,ρ为材料密度;Cp为材料比热容;ρ为热传导系数;T是被测试件表面的温度;k为材料的导热系数。

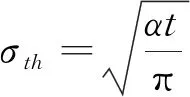

被测试件表面热量以热波的形式随时间t向材料内部传播一定深度,这个深度被定义为热透入深度,用σth表示为:

(4)

其中,t为记录的时刻;α为材料的热扩散系数可表示为:

a=k/ρCp

(5)

由此可见,电涡流脉冲热成像检测缺陷的能力取决于材料趋肤效应与热透入深度。例如,铁磁性材料趋肤深度在频率100 kHz时为0.04 mm,200 kHz为0.03 mm,非铁磁材料如铝,其趋肤深度在100 kHz时约为0.34 mm。由于实验试件采用铁磁性材料,趋肤深度较小,加热方式为近表面加热。

4 数值模拟分析

4.1 建立模型

利用COMSOL Multiphysics建立如图2所示有限元模型,分析缺陷深度对温度信号的影响。试件尺寸为外直径60 mm,壁厚4 mm,长200 mm半圆形钢管。在管道内壁存在不同深度与面积的腐蚀缺陷,缺陷直径D为6 mm,深度H为1~3 mm。采用380 A激励电流,激励频率256 kHz,由于实验过程中加热阶段存在一定延迟时间,所以数值模拟采用加热260 ms,冷却至600 ms,激励线圈提离1 mm,数值模拟的采用材料参数如表1所示。

4.2 数值模拟结果分析

如图3所示,不同深度缺陷在加热阶段与冷却阶段的表面温度分布,从图中可以看出在在加热阶段250 ms时,虽然可以观察到缺陷位置,但对于深度较小的缺陷,难以检测出缺陷的大小。在冷却阶段500 ms时,由于缺陷区域相比无缺陷区域具有更高温度,可以发现缺陷位置与面积轮廓信息更为明显,对于缺陷深度小于2 mm缺陷,对于纵向热传导影响较小,在热图像中难以准确识别缺陷的大小。同时,分析得出对于铁磁性材料,在冷却阶段对内壁缺陷的定量分析较为合适,这为下一步实验提供指导。

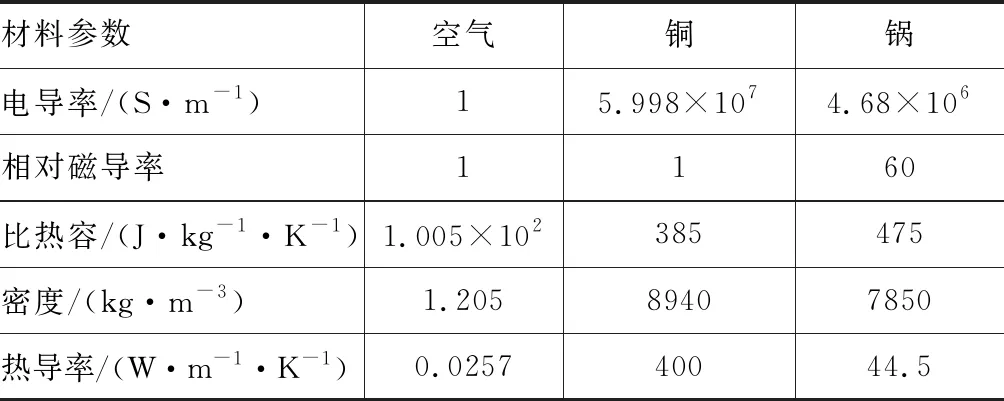

表1 材料参数

图2 内壁缺陷仿真模型

图3 加热和冷却阶段温度图

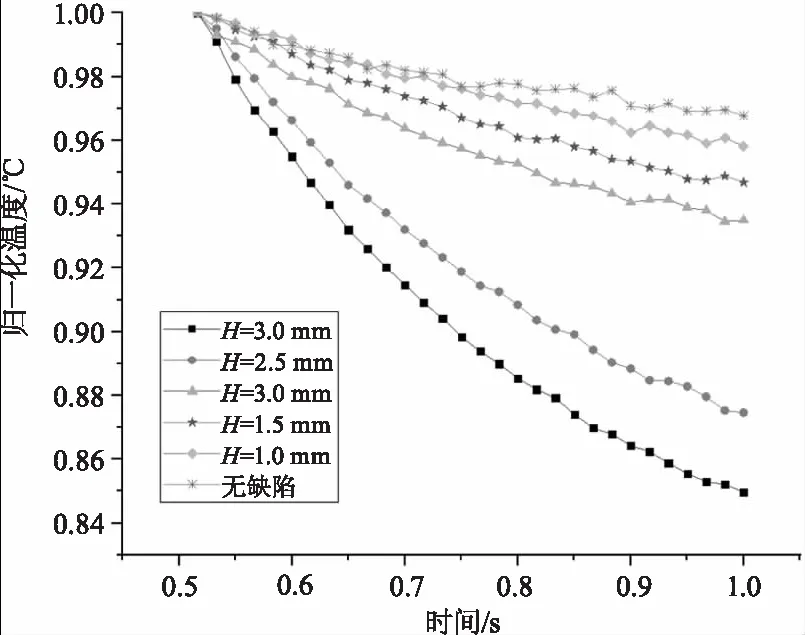

为进一步分析缺陷深度对于温度信号影响,如图4所示提取不同深度缺陷中心处温度变化曲线,截取冷却阶段温度衰减信号,并进行数据归一化处理如图5所示,从图中可以看出缺陷深度越深,温度衰减越快。其原因为缺陷深度越深,则剩余壁厚越小,缺陷处温度的热散耗越大,导致温度衰减速率越快。

图4 不同深度缺陷温度曲线

图5 冷却阶段温度归一化曲线

5 涡流热成像实验分析

5.1 实验装置

涡流热成像实验系统如图6所示,激励线圈采用感应加热系统(Easyheat 224,Ambrell)。该激励系统最大励磁功率为2.4 kW,最大电流为400 A,励磁频率范围为150 kHz~400 kHz。实验中采用Flir红外热像仪记录试件热信号分辨率为786×562,采样频率60 Hz,灵敏度为20 mK,试验中使用的激励线圈,由直径为6.00 mm的空心铜管制成。实验采用加热时间为0.3 s,摄像机记录时间为1.5 s。

图6 涡流热成像试验系统

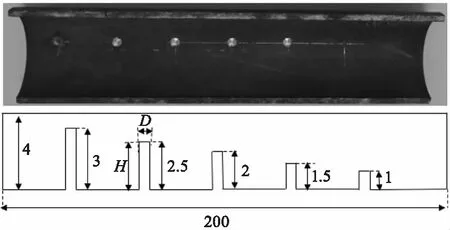

实验采用的缺陷试件如图7所示,小径管外直径为60 mm,长度200 mm,试件内壁加工5个不同深度的人工孔缺陷,缺陷之间距离相等,缺陷直径D为6 mm,深度H为1~3 mm。

图7 缺陷试件

5.2 实验结果分析

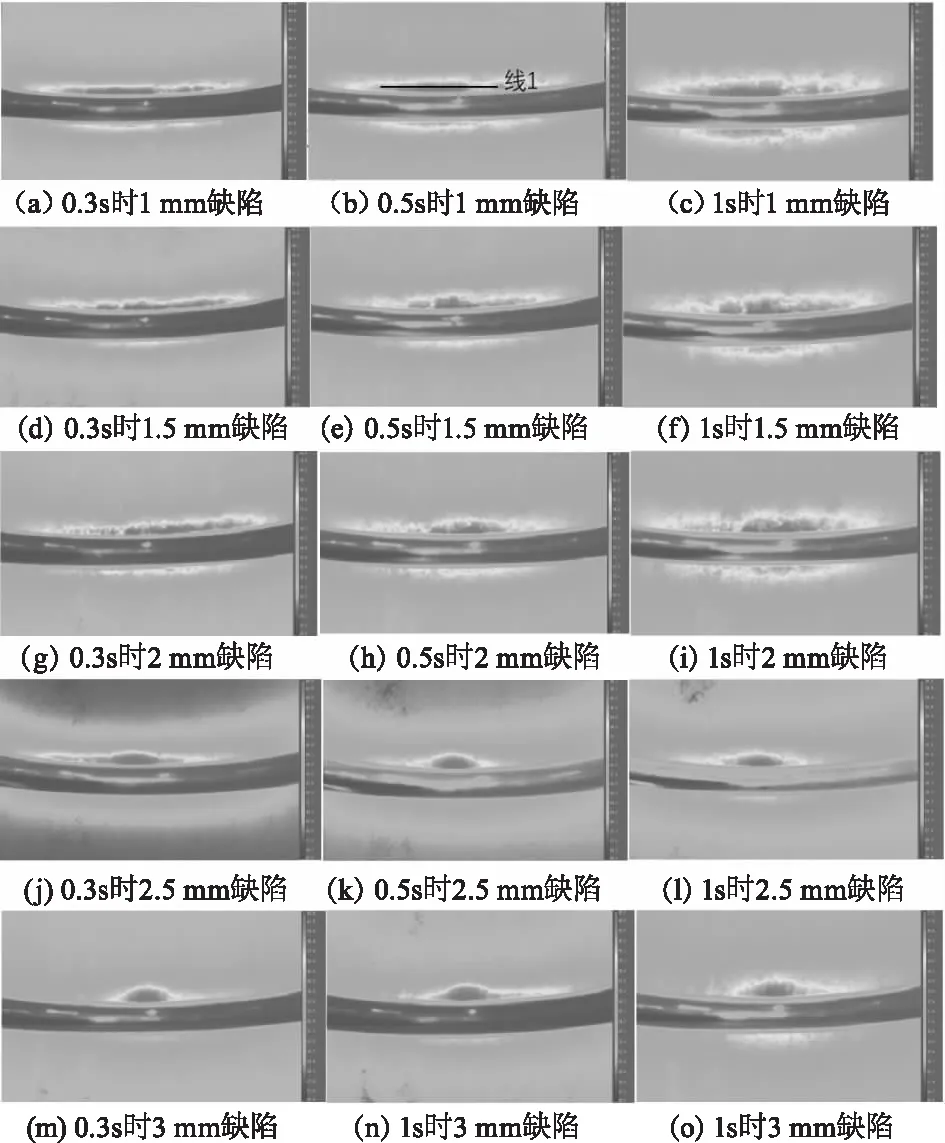

如图8为所示缺陷深度1~3 mm在加热阶段0.3 s与冷却阶段0.5 s、1 s时表面热图像,从图中可以看出,在加热阶段从热图像中仅可以识别出深度2.5 mm与3 mm的缺陷,而对于深度较小的缺陷难以检测。在冷却阶段0.5 s时,对于深度大于1.5 mm的缺陷,可以从热图像中观察到缺陷的轮廓信息,由于横向热传导影响,导致检测缺陷面积大于实际缺陷面积,并随着冷却时间增加,缺陷的轮廓信息逐渐变模糊。对于深度1 mm的缺陷,对纵向热传导影响较小,且实验过程中受外界环境与不均匀加热的影响,导致缺陷区域与无缺陷区域热对比度较低,难以从红外热图像中观察到缺陷的位置。

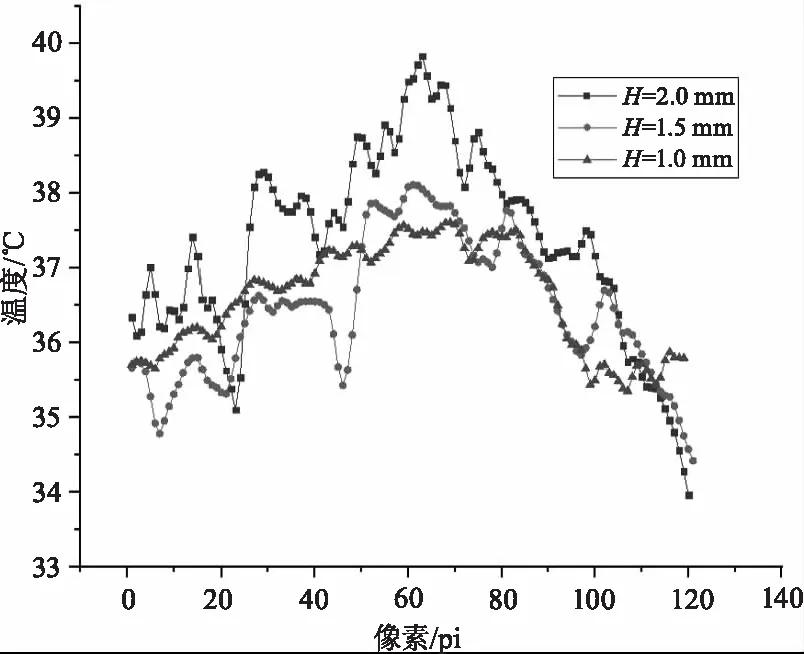

如图9所示,提取沿缺陷水平方向线段1位置,在冷却阶段0.5 s时缺陷深度1 mm、1.5 mm、2 mm温度变化值。从图可以看出,对于缺陷深度1 mm缺陷,在线段1处温度变化比较平缓,缺陷区域与无缺陷区域热对比度较小,没有缺陷导致的明显的温度突变,因此难以在热图像中观察到缺陷的位置。

从数值模拟与实验结果分析得出,对于深度较小的缺陷,在冷却阶段缺陷深度信息较为明显,如图10所示,提取部分冷阶段温度衰减信号,得到与数值模拟结果具有相同趋势,即缺陷深度越深,冷却阶段温度衰减越快,但由于实验过程中受室内环境温度与提离效应影响,与数值模拟分析出的温度分布存在一定差异。

图8 不同深度缺陷的涡流热图像

图9 线段温度分布

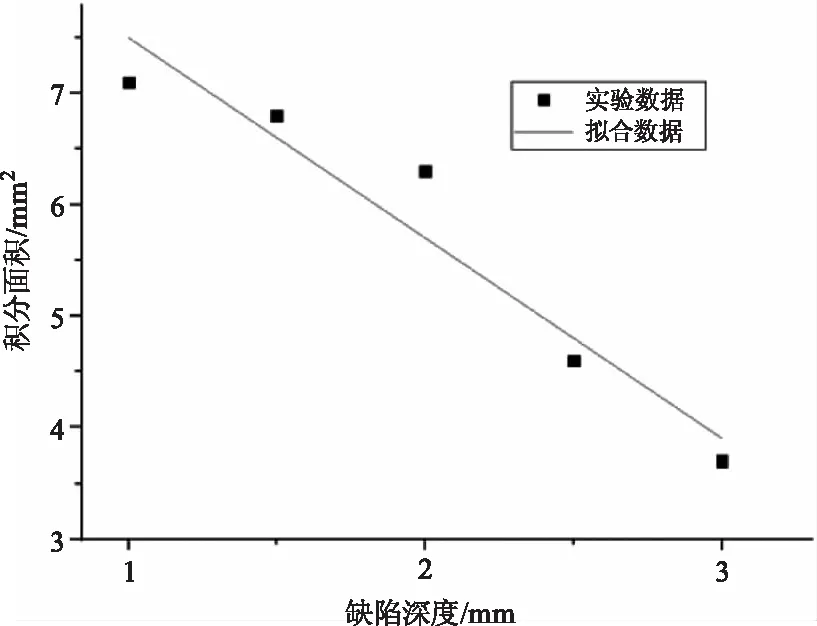

依据图10可以得出缺陷深度越深温度衰减信号越快,因此可以通过温度衰减信号与时间所围成面积的不同为特征量预估缺陷深度,如图11所示,缺陷深度越深,温度衰减越快,与时间围成面积越小。如图12所示,采用线性拟合方法,建立缺陷深度与温度衰减信号积分面积的线性拟合模型,实现对缺陷深度的预估。

图10 不同缺陷深度归一化温度信号

图11 瞬态衰减信号所围成面积图

图12 缺陷深度与积分面积拟合模型

6 结 论

(1)通过数值模拟与实验数据分析得出相同趋势,缺陷深度越深,冷却阶段温度衰减越快。同时对于铁磁性材料内壁缺陷的检测中发现,在冷却阶段可以从原始热图像中识别出深度较小的缺陷。

(2)利用温度衰减信号与时间所围成面积的不同为特征量,建立缺陷深度与积分面积线性拟合模型,实现对缺陷深度的预估。

(3)在涡流热成像实验中,可以检测出缺陷直径6 mm,最小深度1.5 mm缺陷,验证该方法对小径管内壁腐蚀检测的有效性。但在实验过程中由于检测线圈对缺陷检测存在遮挡,造成缺陷可视化效果差,后续研究将设计一种激励线圈,提高缺陷检测的可视化。