刻蚀辅助激光灰度改性技术制备硅基三维微结构

2021-04-07李乾坤刘学青

李乾坤,刘学青,成 荣

(1.清华大学精密仪器系精密测试技术及仪器国家重点实验室,北京 100084; 2.清华大学机械工程系,北京 100084)

1 引 言

光刻技术是目前高精度微纳制造领域应用最广泛的加工技术,通过掩膜曝光可以实现仅有几个纳米的横向加工分辨率。而作为一种平面加工工艺,在复杂面型三维结构制备中具有很大的局限性。为了满足制备复杂面型三维微纳结构的需求,研究人员提出了灰度光刻技术[1-3]。其关键是制备出具有渐变透过率的灰度光刻板,利用光经过光刻板后在不同区域曝光量的不同实现三维结构的一次曝光成型。但是灰度掩膜板的制备非常复杂,成本昂贵,而且在多次使用后会有残胶附着,影响其再次使用。

近年来,飞秒激光微纳加工已经在面向基础研究的前沿微纳制造领域具有了广泛的应用[4-12],这是由于其具有突破衍射极限的加工分辨率、可加工任意材料、真三维加工能力等优势。例如,Wu等研究人员利用飞秒激光首次在铌酸锂材料内成功地实现了三维非线性光子晶体的制备[5]。基于飞秒激光与材料的相互作用原理,我们提出了一种可定制的刻蚀辅助飞秒激光灰度加工技术。利用飞秒激光诱导光化学反应,在衬底材料表面形成一层抗刻蚀改性层,利用该抗刻蚀层作为刻蚀过程中的掩膜,从而实现三维结构的制备,无需经过掩膜板图形向光刻胶图形的转化。本文以硅为例,通过飞秒激光改性在表面形成硅的氧化层,后续结合干法刻蚀制备了三维面型的复杂结构,而且硅的氧化层的抗刻蚀能力可以通过激光加工参数进行调控。通过设计调控激光改性程度随空间位置的变化,实现了包括台阶、斜面、连续曲面等复杂面型三维硅基微纳结构的制备。最后验证了其在微光学器件制备上的可行性。

2 实 验

如图1所示,为利用激光灰度改性技术制备三维结构的示意图,通过飞秒激光灰度改性技术在硅表面形成抗刻蚀层。实验中采用的是波长为400 nm,脉冲宽度为120 fs,重复频率为80 MHz的飞秒激光。由于硅的热氧化温度在700℃以上[13],因此,高重复频率的激光更有利于硅的氧化。飞秒激光加工过程中热量的产生来源于热电子与晶格之间的碰撞,那么通过调节激光能量和扫描间距等激光加工参数可以调控激光脉冲与硅原子相互作用过程中热量产生的多少,从而调控硅的氧化程度。因此,利用激光改性可以实现不同氧化程度氧化层图形的形成。然后,利用形成的氧化层作为灰度模板,利用ICP刻蚀实现三维图形的制备。刻蚀气体为SF6,气体流量为80 sccm。刻蚀过程中的上电极射频功率为700 W,下电极射频功率为300 W。我们利用扫描电子显微镜表征了制备的三维结构的表面形貌。利用能量散射X射线谱(EDX)表征了激光加工后硅表面元素的变化。利用共聚焦激光显微镜对结构的三维形貌及截面轮廓进行了测试。

图1 刻蚀辅助激光灰度改性加工技术的加工示意图

3 结果与分析

3.1 激光加工参数对结构高度的影响

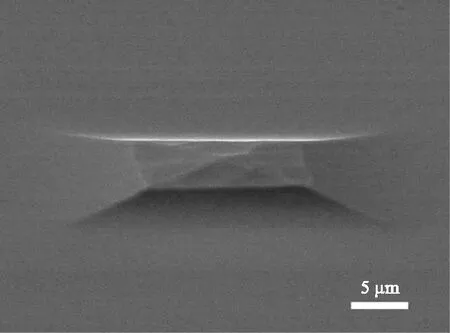

飞秒激光能够引起材料复杂的物理化学变化,包括诱导产生微纳米结构、材料相变、氧化还原反应、掺杂等[14-18]。对于硅来说,在飞秒激光改性过程中,会在改性区域的表面产生微纳米复合结构,如图2(a)所示,且结构的形貌依赖于激光加工的参数。通过对改性后的结构表面进行EDS能谱测试,可以探测到氧元素的产生,如图2(b)所示,证实了氧化层的形成。已有研究表明,在氟基气体刻蚀条件下,二氧化硅与硅的刻蚀速率比大约为1∶10[19-20],因此,硅的氧化层可以作为抗刻蚀层实现掩膜,刻蚀后实现掩膜图形向三维结构的转变。

图2 飞秒激光对硅表面的改性

图3所示为图2(a)所示结构刻蚀后形成的台阶结构。结构边缘的倾斜结构是由于刻蚀过程中严重的横向刻蚀造成的。在半导体工艺中,通常利用Bosch工艺来抑制严重的横向刻蚀,实现高深宽比结构的制备。因此,在刻蚀过程中利用Bosch工艺能够解决图3中横向刻蚀造成的结构边缘垂直度问题。

图3 刻蚀后形成的台阶结构

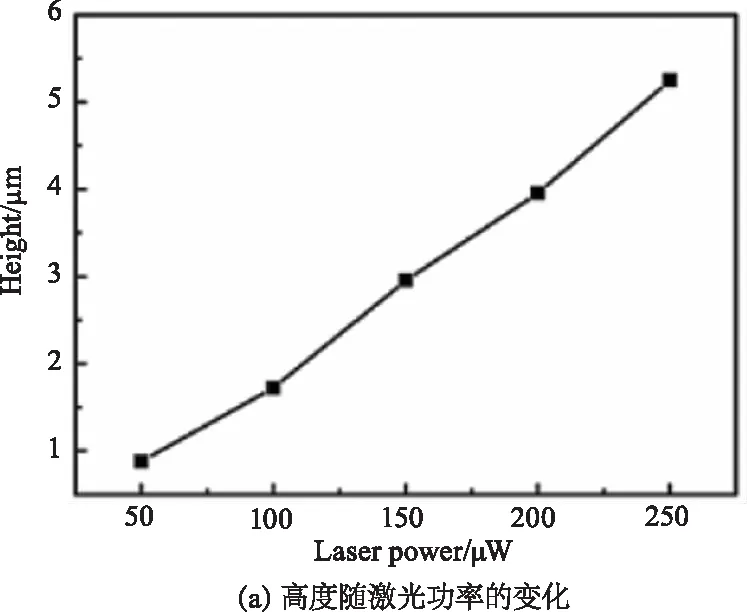

图4所示为激光加工参数对刻蚀后结构高度的影响。在扫描间距(100 nm)和刻蚀时间(5 min)固定的情况下,随着激光功率的增加,结构的高度会随之增加,如图4(a)所示。这是因为随着激光功率的增加,硅的氧化程度随之增加。而硅的氧化程度直接影响到刻蚀速率的变化,即硅表面氧含量越多,抗刻蚀能力越强,因此刻蚀后结构的高度越大。除了激光功率之外,激光的扫描间距也能够调节刻蚀后结构的高度。

图4 激光加工参数对结构高度的影响

如图4(b)所示,在激光功率(150 μW)和刻蚀时间(5 min)固定的情况下,随着扫描间距的增加,刻蚀后结构的高度不断减小。由于扫描间距的增加,使得作用到硅原子上的平均能量密度降低,因此硅的氧化程度也会随之降低,从而造成刻蚀后结构的高度随之减小。通过以上研究可以发现,刻蚀后结构的高度依赖于激光加工的参数,包括激光功率和扫描间距。那么通过设计改变空间局部区域的加工参数,可以实现不同抗刻蚀能力改性层的形成,从而实现复杂结构的制备。

3.2 特殊截面三维结构的制备

首先,通过调节激光改性过程中不同位置的激光功率,实现了台阶结构的制备,如图5所示。通过程序设计,控制扫描过程中不同位置的功率,我们制备了高度周期性排列的台阶阵列结构,如图5(a)所示,台阶高低处加工时所用的加工功率分别为250 μW和50 μW。另外,通过预先的可编程设计,利用同样的方式,实现了平台上字母结构“SILICON”的制备,如图5(b)所示。

图5 台阶型结构的制备

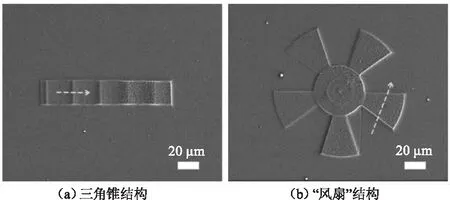

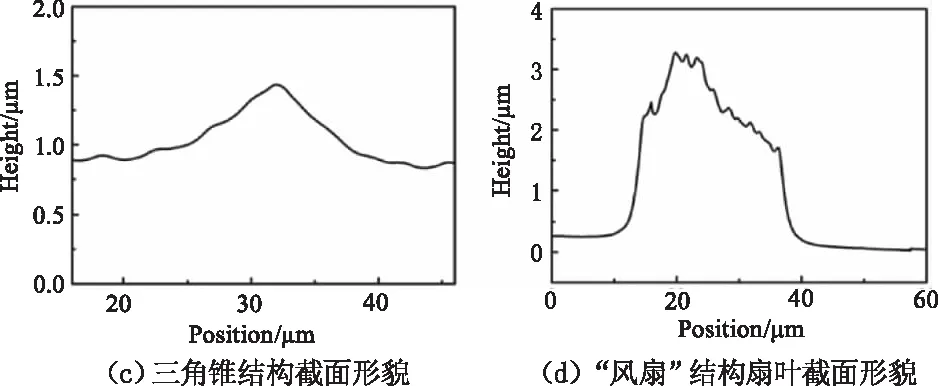

除了调控激光功率之外,结构的高度还可以通过调节扫描间距来改变。而且这种调控不需要借助额外的硬件支持,仅通过调控加工时的结构模型数据即可实现。图6所示为调控扫描间距制备的斜面结构。其中,图6(a)为通过周期性改变扫描间距,制备的截面为三角锥形的阵列结构。图6(c)为相应虚线区域的截面形貌,基本符合三角锥的轮廓。图6(b)所示为制备的三维“风扇”结构,每个扇叶都是一个斜面。图6(d)为其中一个扇叶的截面形貌,证实了其符合斜面的设计。以上结果表明,利用刻蚀辅助激光灰度改性技术,不仅可以实现二元台阶结构的制备,而且可以通过预先设计实现更为复杂的斜面结构的制备。

3.3 微光学元件的制备

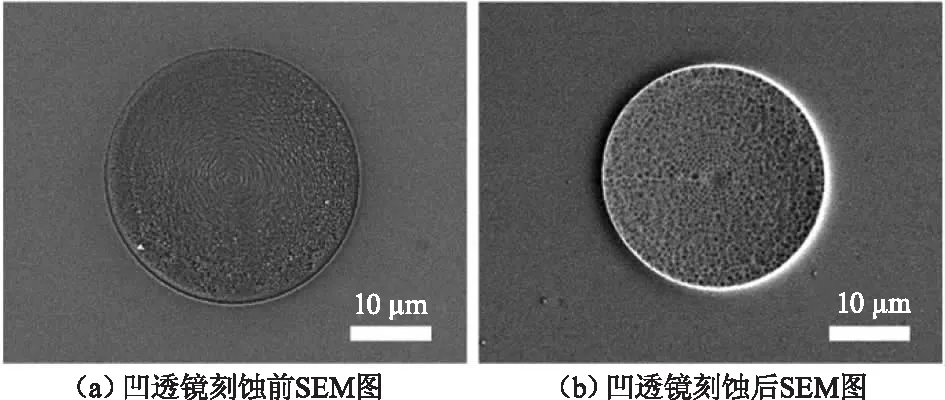

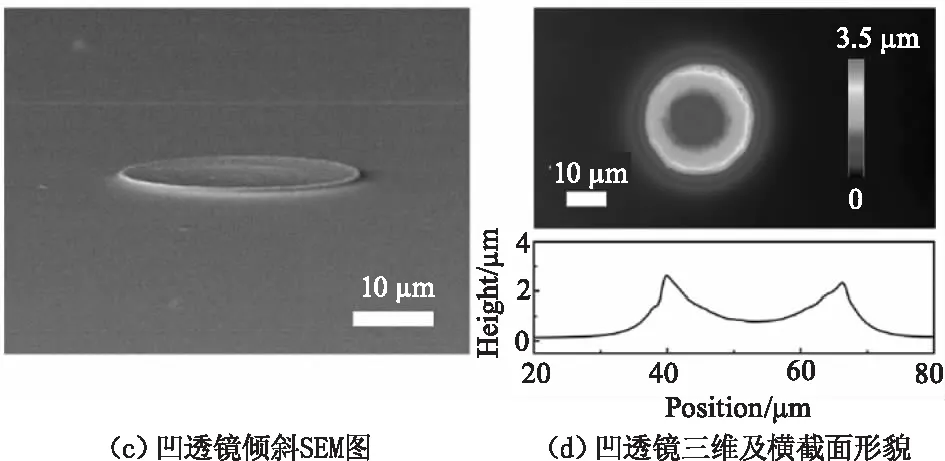

为了验证这一技术在加工复杂面型三维微纳结构时的能力,我们在硅片上设计并制备了单个凹透镜结构。首先,利用激光改性技术在硅表面制备出圆形的氧化层,如图7(a)所示,扫描间距从圆心往外不断减小,而氧含量沿着半径方向由圆心向外不断增加,使得圆形结构的外围的抗刻蚀能力强,而中心区域抗刻蚀能力相对较弱。随后,在经过刻蚀后,形成了图7(b)所示的凹透镜结构。图7(c)为结构的倾斜的扫描电子显微镜照片。我们利用共聚焦激光显微镜对凹透镜的三维形貌以及横截面轮廓进行了表征,结果如图7(d)所示。说明制备的凹透镜具有较好的表面形貌,透镜的高度大约为2 μm,开口直径大约为30 μm。

图6 基于斜面的复杂结构的制备

图7 硅基凹透镜的设计与制备

硅基变焦距微透镜阵列在红外成像与探测方面具有重要的应用价值。然而受加工技术的限制,目前还没有有效的方法能够制备出硅基变焦距微透镜阵列。我们利用刻蚀辅助激光灰度改性技术实现了硅基变焦距微透镜阵列的可控制备。制备过程中同时利用了激光灰度改性制备的氧化层的可控抗刻蚀性以及刻蚀过程中的横向刻蚀效应。图8(a)所示为利用激光灰度改性技术制备的抗刻蚀氧化层结构,其中的圆形空白区域为透镜的扩展中心,利用横向刻蚀效应,可逐步扩展为凹透镜结构。整个阵列的中心区域的抗刻蚀层具有更强的抗刻蚀能力,因此,结构的高度更大,而四周区域氧化层的抗刻蚀能力相对较弱,因而透镜的高度相对较低,在开口直径相同的情况下,透镜的焦距可通过高度来调控。图8(b)为刻蚀后形成的变焦距凹透镜阵列的扫描电子显微镜图。透镜排列均匀,而且凹透镜内表面较为光滑。图8(c)的横截面图验证了凹透镜阵列中子透镜的高度符合设计。

图8 硅基变焦距凹透镜阵列的设计与制备

4 结 论

本文提出了一种刻蚀辅助飞秒激光灰度改性加工技术制备硅基三维微纳结构。利用飞秒激光可在硅表面形成具有抗刻蚀能力的氧化层。而且氧化层的抗刻蚀能力可通过激光功率和扫描间距等加工参数调控。通过对抗刻蚀能力氧化层的图形化设计,可实现以台阶状、斜面以及曲面为基本形貌的复杂三维微纳米结构的制备。最后利用激光灰度改性技术以及刻蚀过程中的横向刻蚀效应实现了硅基变焦距凹透镜阵列的制备。该技术在复杂面型三维微纳器件的制备中具有重要的应用前景。