基于虚拟仪器技术的飞机驾驶杆检测系统的设计与实现

2021-04-07潘庆国周章勇彭雪娟

潘庆国, 周章勇, 彭雪娟, 章 宁

(国营芜湖机械厂,安徽 芜湖 241007)

飞机驾驶杆是飞机上用来传递操纵指令[1]、驱动舵面[2]运动的多个装置总和,其上配置有多个用于自动控制系统、军械系统、刹车系统和飞行姿态调整的扳机/按钮,用于飞行控制和武器控制。驾驶员通过操纵飞机的驾驶杆来发送操纵指令,传感器[3-4]将指令以各种电信号的形式传递给执行机构以实现飞行状态[5]控制,因此驾驶杆是飞机的飞行控制系统和武器控制系统的重要组成部分之一,它的工作性能是否良好正常,直接影响着飞机的飞行安全和战斗力。驾驶杆外形如图1所示。

图1 飞机驾驶杆模型图

在某型驾驶杆定期维修时须更换各类扳机/按钮以及与其交联的线束、航空插头,由于维修工作量大、交联关系复杂,易产生各类修理问题,因此对其进行性能检测就显得尤为重要。

在维修中,针对驾驶杆力的原位[6-7]和离位[8-9]检测,已有研究阐述了基于虚拟仪器技术的驾驶杆力测试方法,可使用专用测试设备和工装来保证维修的可靠性。但还没有针对该型驾驶杆各类扳机/按钮以及交联线束、插头的专用检测设备[10-12],仅靠人工对线路的导通性进行检查,无法对各类操纵扳机/按钮的性能进行检查。尤其是光标控制按钮,需要对其测试不同施力情况下的压电转换性能、零位输出特性等,现有手段无法满足测试需要。一种针对飞机驾驶杆线束的综合测试设备[13]可满足线束的导通性手动定性测量,但其测试效率不高,且无法定量精密测量各扳机/按钮的接触电阻和光标控制开关的性能,而开关的性能直接关系到驾驶杆的操纵灵敏度。

为此,针对目前飞机驾驶杆维修现状与不足,迫切需要研究飞机驾驶杆的自动化测试方法,设计基于虚拟仪器技术的飞机驾驶杆检测系统,并对其组成、功能、关键性设计以及软件编制等内容进行研究论述,以满足飞机驾驶杆的自动检测需要,保障飞行安全和部队战斗力。

1 系统功能分析

飞机驾驶杆检测系统须具有较高的自动化检测能力,以满足对被测驾驶杆力学和电学测试的需求。采用四线法测试接触电阻,优化电阻连续测试和采集判断算法,满足对各开关接触电阻不稳定故障的捕获能力。系统具备对测试数据记录、统计和分析的功能,兼具完善的自检自校准功能和安全防护能力,主要功能如下。

① 具备驾驶杆各类扳机/按钮的绝缘性能和抗电性能的检测和自动判断能力,并可将测试结果与被测对象的设计指标比较,给出测试结论。

② 对光标控制按钮可按规定施加测试力,并对其输出信号进行采集,完成零位信号和输出信号线性度测试。

③ 对光标控制按钮力测试范围为0~15 N,误差≤0.1 N。

④ 绝缘电阻测试电压:直流50 V、500 V;测试精度:±1%rdg。

⑤ 接触电阻测试:不大于0.3 Ω;测试精度:±0.0035%。

⑥ 系统自检功能,能对整个设备的测试仪器资源和测试通道进行自检,给出自检通过或不通过的结论。

⑦ 测试时间不超过15 min。

2 系统架构框图

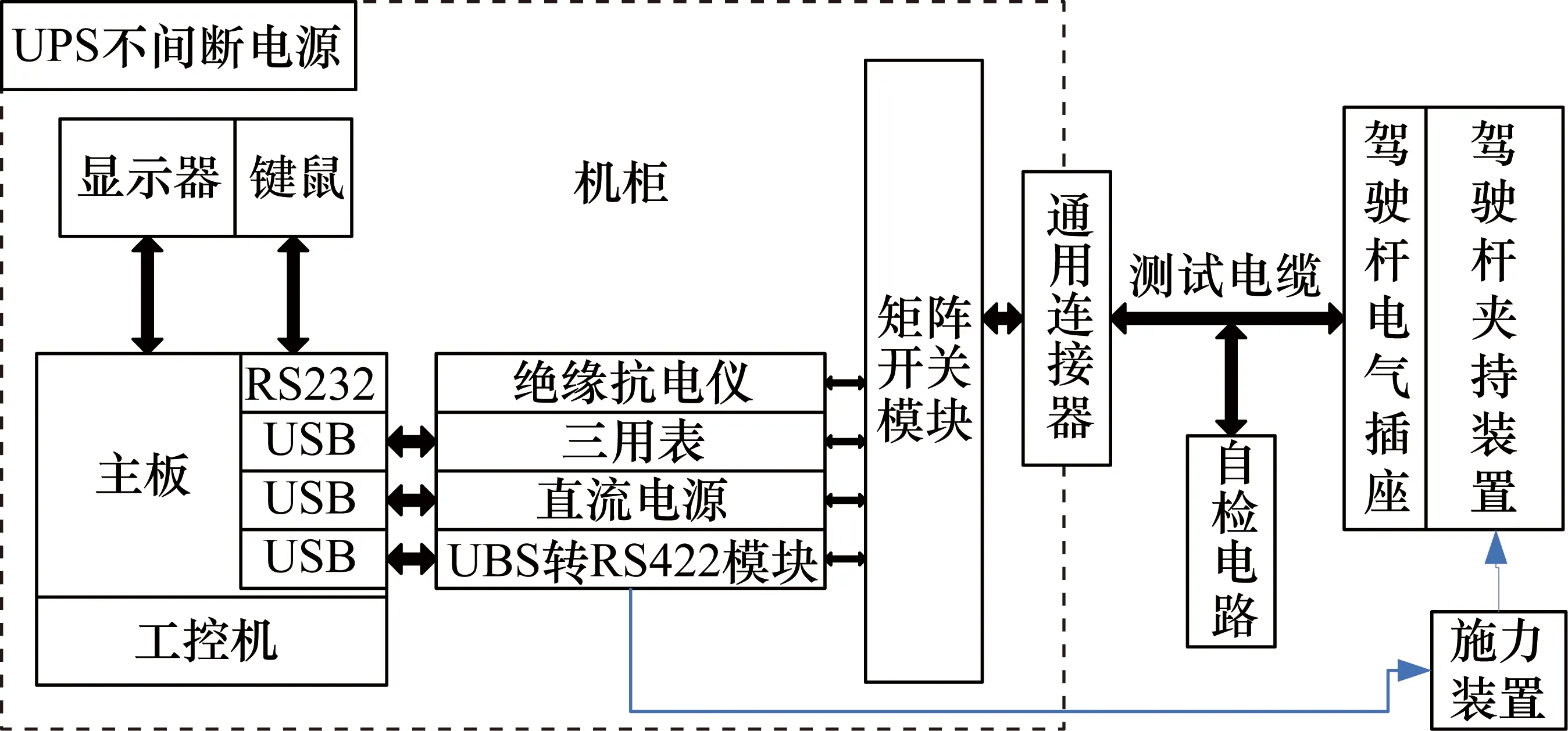

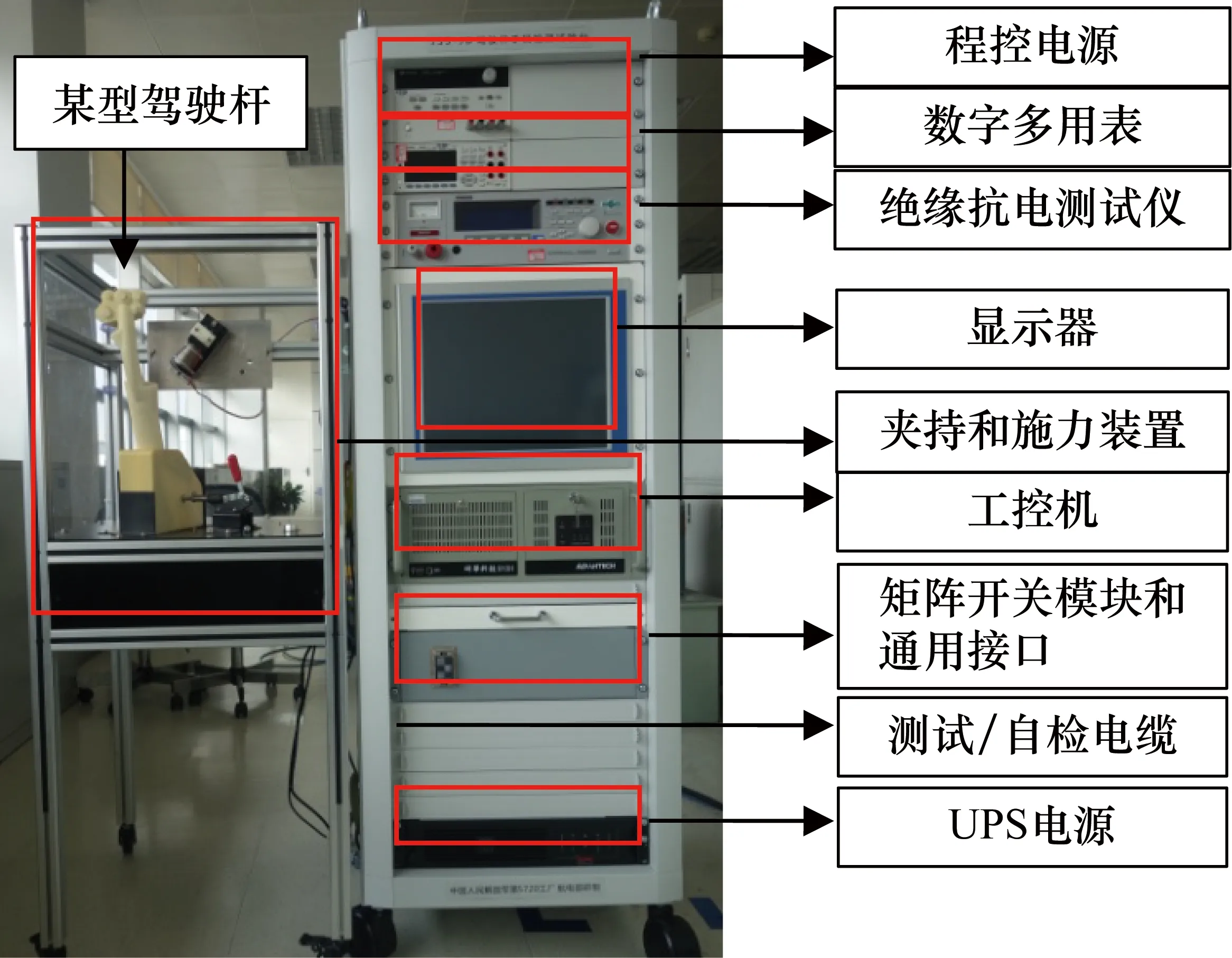

自动测试硬件平台主要由机柜、工控机、程控电源、三用表、绝缘抗电测试仪、高压矩阵开关模块、接口适配面板、驾驶杆夹持和施力装置、测试电缆、配套附件等组成。系统架构如图2所示。

图2 自动测试硬件平台系统架构

程控可调电源主要实现直流工作电压0~27 V可调功能。

三用表使用四线法,消除测试回路的阻抗影响,实现触点接触电阻的高精度测试。

绝缘抗电测试仪实现对线路绝缘和抗电性能的测试。

矩阵开关模块需要实现测试资源的切换和被测线路的切换,由于测试项目包括500 V(有效值)的抗电击穿试验,因此信号切换模块要求具有不低于625 V的抗电性能。

主要测试线路切换原理如图3所示。每一个线路交叉黑点代表一个切换继电器。

矩阵开关模块为6个高压矩阵开关模块组合的八线四线混合型的矩阵开关,通过R1~R8对测试源进行选择,通过C1~C64(本测试需要使用56点,其余点作为可扩展预留余量)对被测线路进行选择。

图3 测试线路原理图

由于测试项目中有部分测试点(16点)有测试接触电阻的需求,按四线制测试要求,共设计了32路的测试点为八线式,保证测试资源可满足全部测试需求。

3 系统关键硬件设计

3.1 驾驶杆夹持和施力装置设计

驾驶杆夹持和施力装置应可满足对驾驶杆的可靠固定和夹持,并将驾驶杆上的光标控制按钮定位于施力装置的中心点,可按技术要求对光标控制按钮进行4个方向上的推/拉力测试,主要技术要求如下。

① 外部输入电压:220 V,50 Hz;

② 推/拉力范围:0~15 N;

③ 推/拉力误差:±1%;

④ 推/拉力最小可调值:0.1 N;

⑤ 整机功率:不超过1 kW;

⑥ 使用环境温度:-10~50 ℃。

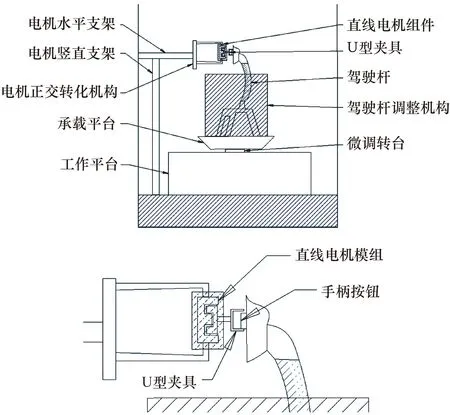

驾驶杆夹持和施力装置组成包括电机水平支架、电机竖直支架、电机正交转化机构、承载平台、工作平台、直线电机组件、推拉力测试U型夹具、手柄固定和调整机构、微调转台等部分。原理如图4所示。

按照驾驶杆的特殊形状,经过测绘制作出的驾驶杆固定和调整机构,可使待测试的光标控制按钮平行于直线电机轨道面,以便U型夹具作用于按钮而不产生偏差。驾驶杆调整机构置于一个可转动也可锁死的转台上,可以微调光标控制开关平面与电机轨道夹角,以保持两者平行。

图4 夹持和施力装置

测试时,采用直线电机推力控制模式,将测试需要产生的力,按直线电机推力与电流的关系公式同时叠加上系统因子换算成相应电流,计算公式为

F=10I-X

(1)

式中,F为测试需要产生的力;I为电机电流;X为损耗因子,根据直线电机轴向与水平夹角和滑块重量测得。电机工作时,运动控制卡根据实时推拉力反馈情况,可即刻调整电机控制电流,持续产生设定的力。将U型测试夹具安装固定在滑块上,夹具间距略大于光标控制开关直径。通过U型滑块作用于光标控制按钮两边,利用电机正反转,可使规定的力按设定的值作用于开关上。施力方向为直线电机直线移动方向,通过旋转电机正交转化机构,可带动直线电机及U型夹具以光标开关中轴线为轴心进行0°~180°旋转,从而实现对光标开关各个方向上力的施加。

与普通步进电机加力传感器组成的力学测试机构相比,本设计的力学系统结构简单、成本低、定位精度高、灵敏度高、随动性好,且由于摩擦损耗低,所以工作可靠性高、寿命长。

3.2 高压矩阵开关模块的设计

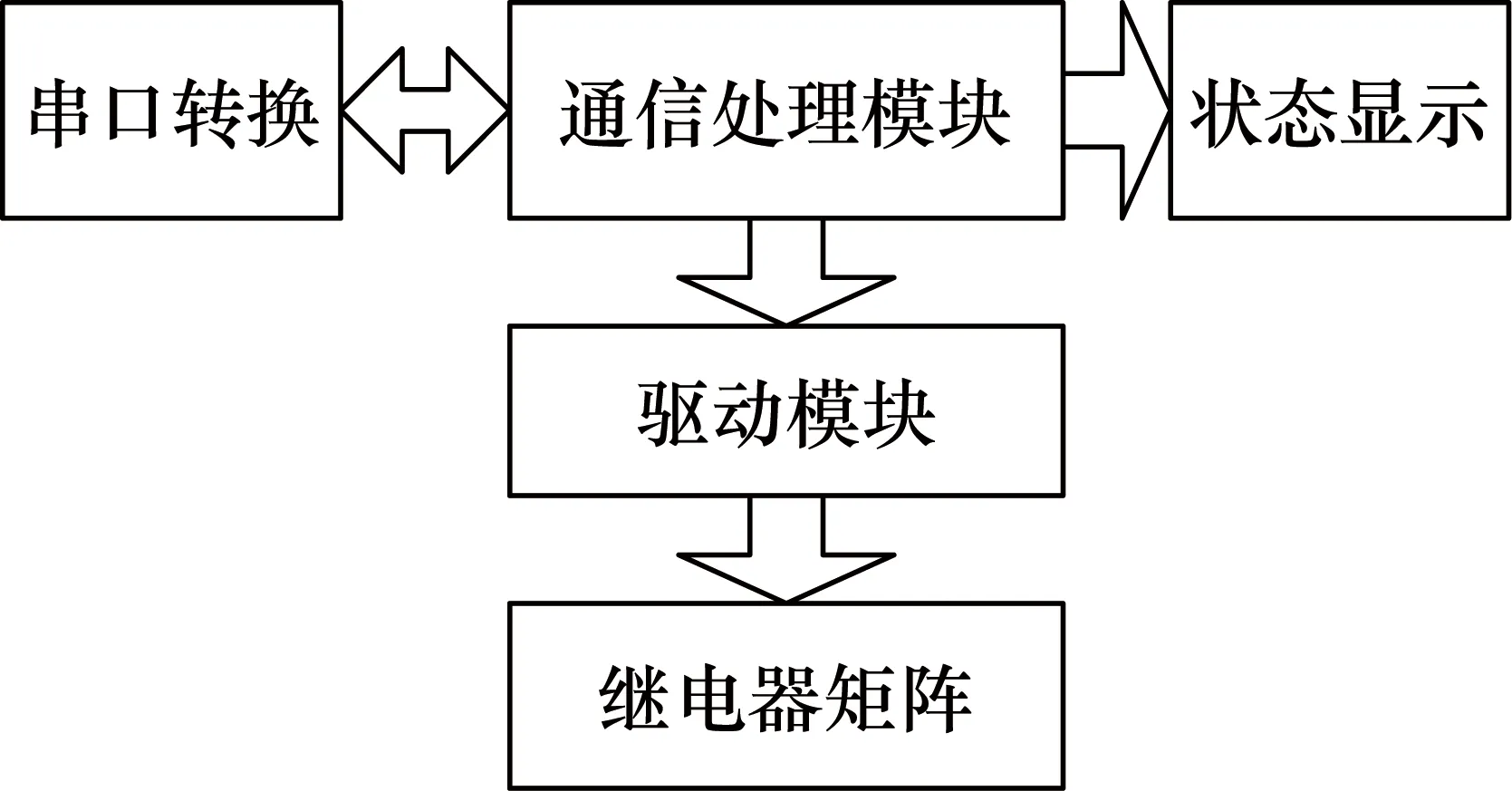

高压矩阵开关模块在本系统中实现各类测试资源和驾驶杆被测通道之间的程控互联,由于需要进行绝缘和耐压测试,该模块需要耐500 V以上高压。由于目前耐500 V以上高压的继电器及相应成品板卡较少,故本研究中需要自行设计。

高压矩阵开关模块采用统一标准接口,与上位机采用RS232串口通信,模块之间采用并行数据传输和扩展通路数,单个模块的设计通路为4×16路。模块电源采用外部输入,主要包括+5 V和+12 V两路。

电路设计方面主要包括3个部分,如图5所示,第1部分是外围接口电路,采用了驱动器对信号进行了驱动和转换,同时包括状态显示电路,用于指示处理电路部分产生的状态信号;第2部分为通信和处理电路,采用了两片可编程逻辑器件EPM7128器件,内部包括了与上位机通信的串口电路、继电器开关译码信号产生电路以及状态输出信号对比监控模块;第3部分为继电器阵列模块,是模块的执行机构。

图5 高压矩阵模块结构框图

高压继电器拟选用Pickering公司生产的119型高压继电器,该继电器采用12 V电压控制,具有1000 V/1 A的开关切换能力,开关寿命高达109次,绝缘强度高达1010Ω,即使500个继电器并联也可保证20 MΩ的系统绝缘强度。

4 软件开发

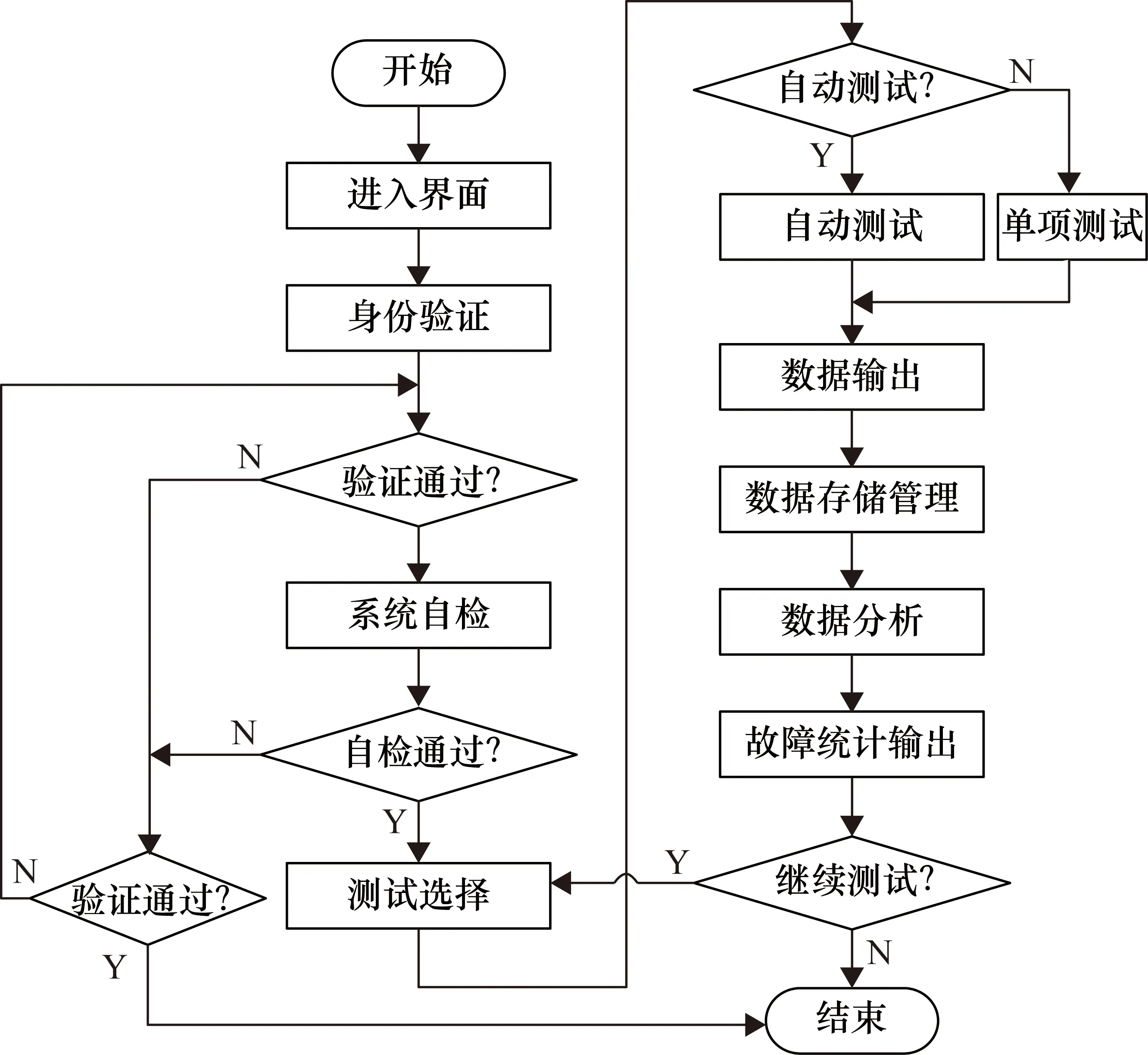

驾驶杆检测系统自动测试软件(以下简称测试软件)用于检测驾驶杆上各类扳机/按钮的力学和电气特性,软件使用LabWindows/CVI 2015进行开发,具有交互式自动测试和手动测试的功能,具备人机界面友好、图形化的测试界面、测试速度快的优点,并能将测试结果以Excel表格的形式保存和调阅。软件平台总体结构分为硬件自检模块、自动测试模块、手动测试模块、测试记录管理模块、启动登陆和自检模块,功能框架如图6所示。

图6 测试软件功能框架图

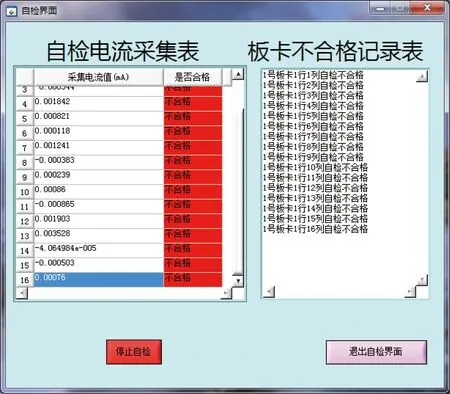

4.1 自检模块

自检模块完成检测系统中的绝缘抗电仪、数字多用表、程控直流电源、矩阵开关模块和驾驶杆施力装置等功能的自动检测。利用测试电缆连接检测系统和自检电路,测试软件自检模块根据测试逻辑,控制矩阵开关模块自动切换,将系统的测试资源连接到自检电路的标准测量源上,对标准测量源进行测量,根据测量结果和标准数据的比对,判定各测试资源、矩阵模块通路的完好性,最终输出自检结论。

4.2 自动测试模块

自动测试模块完成驾驶杆各类扳机/按钮的绝缘性能、抗电性能、压电转换性能、接触电阻、零位电阻等性能的测试要求,输出测试结论。同时在测试前还应将飞机信息、产品信息、操作者信息等数据正确录入在测试界面的产品信息区,以便将测试数据正确传入测试数据管理模块进行数据记录和分析。

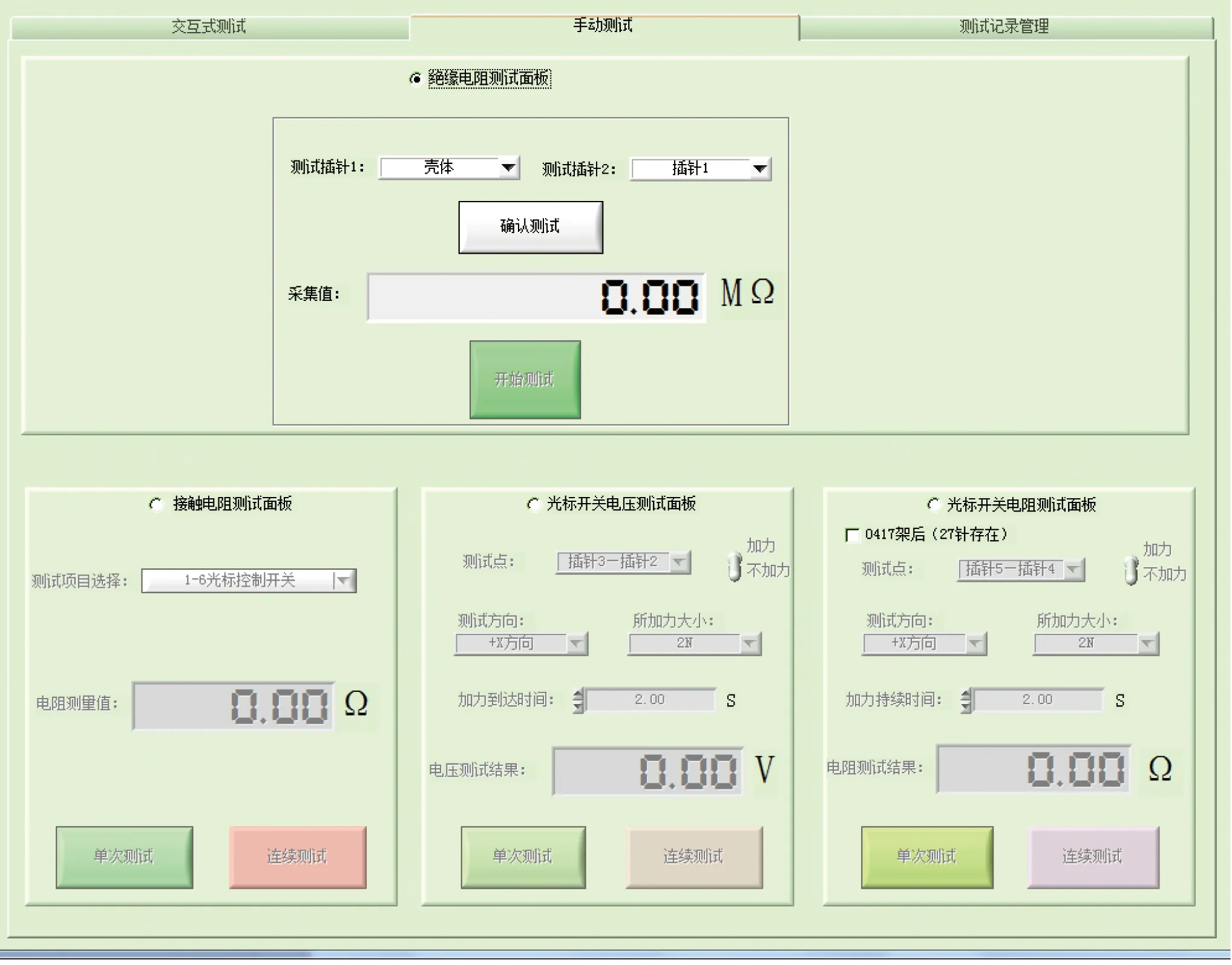

4.3 手动测试模块

手动测试模块用于用户针对某一测试项目的重复性测试,便于驾驶杆的故障排除定位和不稳定故障的复现。由于抗电测试存在对驾驶杆电气性能造成损伤的风险,所以手动测试模块中未将抗电性能测试纳入。

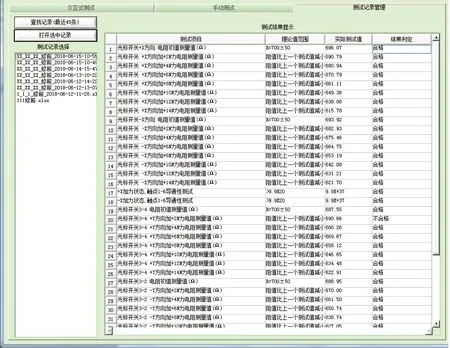

4.4 测试数据管理模块

测试数据管理模块可以完成测试数据显示与存储、测试数据分析、测试故障统计和健康预测等功能。

4.5 用户登录和自检模块

用户登录和自检模块可以完成用户注册和登录管理、用户权限管理、仪器配置、各测试仪器初始化信息返回值的读取和判断等功能。

4.6 测试流程

软件测试流程如图7所示。

图7 软件测试流程图

5 功能验证

目前已基于该测试系统,成功对某型飞机驾驶杆进行了检测,检测系统如图8所示。

5.1 自动测试

测试过程中的测试项目和测试结果将会在界面中“测试结果显示”表格中显示,如图9所示。

图8 测试应用图

图9 自动测试界面

软件按照测试逻辑,分步骤进行测试,当前进行的测试项目内容和理论指标分别在“测试项目”和“理论值范围”列中显示,测试结果在“实际测试值”列中显示,软件自动根据实测值与理论值范围比较的结果,给出当前步骤测试是否合格的结论,显示在“结果判定”列中。若某测试项目不合格,该行对应结果将显示“不合格”并标记为红色。

测试过程中的一些提示性信息,显示在表格下方“测试过程信息”文本框中。本项测试全部结束后,该文本框中还将显示该项测试中故障的总数,便于用户快速了解测试结果。

5.2 手动测试

手动测试界面按照测试项目内容分为绝缘电阻、接触电阻、光标控制按钮压电转换性能、光标控制按钮电阻特性测试等部分,如图10所示。用户可通过单击各面板名称前的单选按钮,单次选择其中的一项内容进行手动测试。当某项测试被选中时,该项测试相关的面板控件将被激活,可以使用其余面板的控件将被屏蔽,以避免用户误操作带来的可能风险。

图10 手动测试界面

5.3 测试记录管理

本模块可实现测试记录的管理、查阅和比对等功能,如图11所示。

图11 测试记录管理界面

5.4 系统自检

系统自检的相应信息显示在面板左侧的采集表中,软件根据预设数据自行判断相应仪器是否工作正常,若测试不合格,将直接在面板右侧的记录表中列出具体故障仪器,如图12所示。

图12 系统自检面板

5.5 验证结论

试验结果表明,本文提出的飞机驾驶杆自动测试方法切实可行,基于该方法设计的驾驶杆检测系统可满足某型飞机驾驶杆的快速测试需求。

6 结束语

本文以工业控制计算机为资源核心,研制了飞机驾驶杆检测系统硬件,设计了驾驶杆电学测试硬件平台、矩阵开关模块以及夹持和施力装置,其测试资源灵活丰富,便于扩展升级;测试软件具有模板化、可视化以及人机交互友好等特点,通用性强。经过对某型飞机驾驶杆测试结果验证,结果表明本系统可实现对飞机驾驶杆的快速测试和故障诊断,其效率高,可靠性和经济性强,有效解决了飞机驾驶杆维修难题。