浅析三维定位系统在汽车紧固件装配中的应用

2021-04-07冯一蛟

冯一蛟

浅析三维定位系统在汽车紧固件装配中的应用

冯一蛟

(上汽通用汽车有限公司,上海 201201)

简介了三维定位系统的基本结构与机制,并运用到汽车紧固件的装配过程中,实现自动监控紧固件安装顺序与安装位置的功能,提高了过程质量的检测能力而且节约了操作人员的工时。三维定位系统具有模块集成度高,布置柔性好,实用性强等特点,可适用于生产线紧固件防错的应用场景。文章还结合实际案例论述了三维定位系统对汽车紧固件装配的影响并归纳总结了相关的应用策略。

汽车装配;定位;监控;紧固件

1 汽车紧固件装配概述

紧固件素有“工业之米”的美誉,在整车系统中也是最为常见的零件之一,其主要作用是保证机械结构的可靠连接。在汽车装配过程中,紧固件以螺纹连接、焊接、铆接等形式为主,装配操作看似简单但却涉及到了诸多产品特性及工艺要求。

对于紧固件产品特性而言,一般涉及的参数为扭矩、转速、尺寸大小和材质等。对于紧固件的工艺特性而言,一般涉及取料、预装、紧固和检查等操作步骤。最终的装配要求是选取准确数量紧固件,并按照规定的顺序使用正确的参数去拧紧正确位置的紧固件。目前,整个过程中基本依赖人工识别的方法。随着对于紧固件装配质量要求不断提升,使得汽车主机厂迫切地寻求更智能更高效的手段来监控与记录紧固件的装配过程。

2 三维定位系统概述

2.1 定位系统与紧固件装配

目前紧固件装配过程中亟待突破的方面是对于紧固顺序,紧固位置以及紧固数量的动态监控。而定位系统具有定位、测距以及计数等功能可以匹配紧固件装配过程的需求,同时紧固件标准化程度高,位置固定,路径明确的特点为定位系统提供了良好的工作条件。因此,可以看出两者能产生较好的关联性。而定位系统发展至今已有长足的进步,虽然室内环境有其一定的复杂性和不确定性,但通过分析实际工作场景的工况并运用合适的定位技术就能发挥出应有的效用。

2.2 定位系统原理

本文所述的三维定位主要是利用超声波特性进行定位的技术,具体原理是依靠发射器持续向某个方向进行超声波传递并在发射的同时记录时间,当接收器收到超声波后就停止计时,然后结合波在介质中移动的速度以及移动时间推算出波所移动的距离。

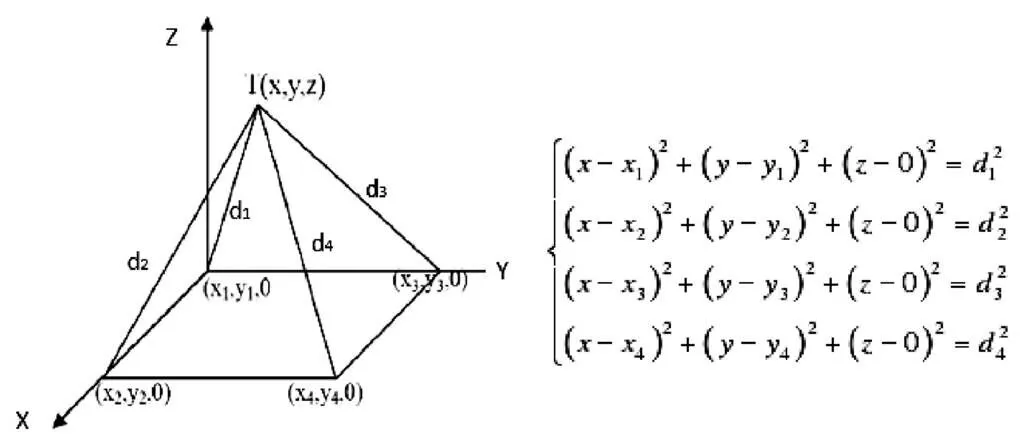

位置计算方法通过一个简单的模型说明一下。将四个相同的超声波接收器分别放在同一平面的四个点位并设四点的中点为坐标原点。四个接收装置的坐标通过测量是容易获得的,分别设为(X1,Y1,0),(X2,Y2,0),(X3,Y3,0),(X4,Y4,0)。待定位物体的位置坐标设为T(x,y,z),发生器离接收器的距离分别设为d1,d2,d3,d4。如下图所示,求解方程组得出x,y,z的值。

图1 测距示意图

2.3 硬件与软件介绍

主要部件为:超声波发射器、超声波接收器、工控机、同步器、温度传感器、显示器等。超声波发射器主要作用是发射超声波信号。超声波接收器则是接收超声波定位信号。工控机用于运行操作系统以及应用软件。同步器主要是存在多个接收器同时使用时,用来同步各个接收器的信号时序。温度传感器是当外部环境温差变化较大时通过参数补偿来降低温度对定位信号的影响。显示器会显示运行状态及过程引导。软件则为整个系统提供了数据分析和计算处理集成等功能。

2.4 适用情况

超声波定位精度可以达到毫米级别,能较好适用于现场大部分工况要求。同时整个三维定位系统结构较为模块化并没有特别复杂的设备构造且成本也适中,易于现场的部署与实现,还能重复使用在不同场景中保持较高的利用率。此外,三维定位系统目前不仅可以应用在静态的工作环境中,同时还可能应用在特定参数下的动态工作环境,这也进一步拓展了三维定位系统在实际生产中的应用场景。原来各汽车主机厂对这块技术应用甚少,所以可以尝试将这项技术引入到生产环节中。

3 装配应用案例分析

3.1 现状情况

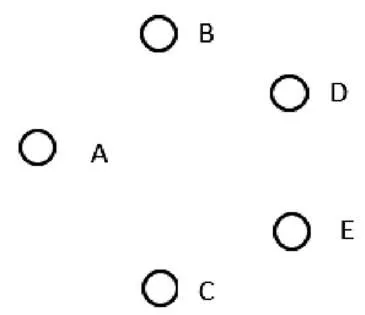

本文结合某工厂生产过程中的案例进行详细说明。在柔性化生产的大环境下,多平台车型共用同一条生产线,对工艺的排布要求较高,同工位螺栓紧固防错的需求也与日俱增。以某工位车型上存在相同螺栓头尺寸,不同扭矩为例,具体为A、B、C、D、E 5颗车底螺栓,A扭矩为170Nm。B、C、D、E为210Nm,紧固顺序为A-B-C-D-E,螺栓头尺寸为22mm,位置分布见图2。5颗螺栓皆位于车底,正常需要在高工位紧固。若为两种扭矩拆分工艺,则需要额外新增一个高工位,但实际情况是现场后续没有高工位,而新建一个高工位势必需要投入额外的动力工具以及辅助臂,不拆分工艺的话则需要依靠人工识别扭矩差异和顺序要求。

图2 位置示意图

3.2 方案布置

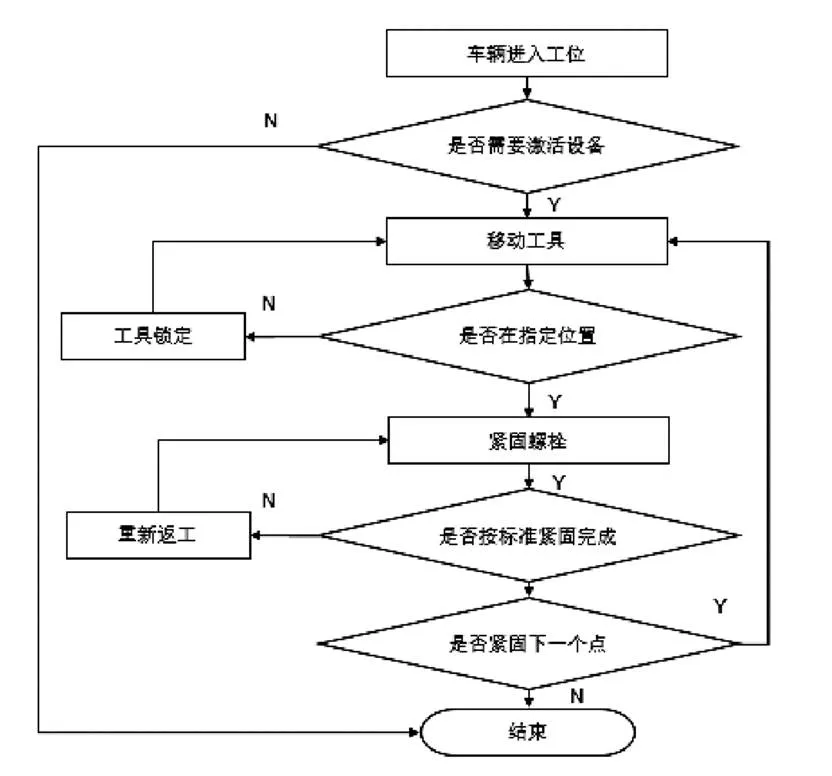

考虑到工位的覆盖面以及操作路径,本案例系统主要配置为:超声波发射器一个,超声波接收器四个,工控机一个,同步器一个,显示器一个,布置示意图如图3。根据现场情况,超声波发射器固定在动力工具上,四个接收器分布在工位的一侧。布置在枪头的超声波发射器将位置信号实时发送到接收器上,从而对枪头进行精确定位。电动工具只有处于正确的装配位置才能启动,确保紧固位置的准确性,整个运行逻辑如图4。

图3 系统硬件示意图

3.3 软件界面

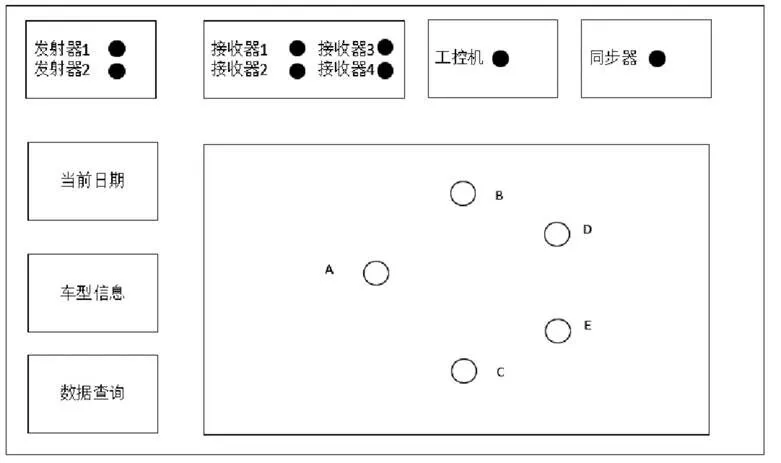

软件界面包含了超声波发射器状态、超声波接收器状态、工控机状态显示、车型信息、数据查询以及图像区域,如图5所示。状态显示为绿色则运行状态正常,显示红色则运行状态存在故障。车型信息主要显示当前工位内车子的配置情况,如是所需要检测的车型时系统将被激活。图像区域则展示紧固件的虚拟位置并在整个过程中引导操作人员按照设定的顺序实施紧固,并通过图像区域背景色的变化来告知操作人员是否工具移动到了正确的位置上。如果想调阅历史车辆的紧固过程记录则可以通过数据查询按钮来查看。

图4 控制逻辑示意图

图5 系统软件界面示意图

3.4 应用效果

从使用情况来看,本系统可以动态实时监控动力工具的位置并自动控制动力工具的开启与关闭,代替了人工识别,使得过程检测更加智能化。降低了拆分工位所带来的投资影响以及潜在的返工成本。整个系统运行稳定并无误报情况,达到了设定的应用效果。

4 应用策略汇总

为了将三维定位技术更好适用于汽车紧固件装配过程中,就实践所得的经验总结成以下的内容。

1)要求三维定位系统设计满足生产节拍并适应多种生产车型的情况,同时考虑到对将来不确定车型的兼容性和更改的简便性,保留改造兼容的能力。

2)设备布置应考虑到与车身的距离,工作过程中不能与车体或吊架发生干涉,安装位置需要实地确认。设备的显示屏应布置在流水线工位周边可视区域。

3)设备需能自动识别不同车型,针对不同车型完成指定位置或顺序的判断。

4)三维定位系统需要满足被测物在动态/静态情况下的位置识别及监控的要求。位置判断需准确、容易、快速。两个被测物之间的距离需大于设备的定位精度。

5)数据记录要求保留一定的年限,同时可以记录对应车辆号及问题内容。

6)设备运行状态需要目视化。设备本体有异常情况时,能自动进行声或光或屏幕报警。同时能与现场停线系统关联,在停线板上反应出停线工位。

7)设备周围设有安全提醒标识以及围栏,设备本体需进行适当安全防护。尤其是发射装置及接收装置等硬件需要有保护措施,避免灰尘与异物附着。设备上的支撑支架应有相应的强度测试证明。

8)要求系统可以同时监控不少于规定数量的动力工具。

9)单个接收器与发射器之间的距离不能超过最大工作距离。

10)发射器与接收器的数量根据现场实际工况条件来确定。

5 总结及未来展望

在当今快速变化的环境中,质量控制已从结果检测慢慢前移到过程检测,预防性的质量控制将问题发生的概率大大降低并减少了后续返工成本的支出,而三维定位系统正是过程质量控制中一个的良好方法与手段。三维定位本身是一项相对成熟的技术,所涉及的设备硬件模块化程度高,结构相对简单,布置柔性度好而且无论是静态环境还是动态环境都能适用。可以帮助紧固件在装配应用过程中自动实现顺序监控与位置监控的功能替代原有的人工识别,在将整个过程状态显性化的同时还记录了过程数据。提升了质量控制能力,也提升了操作效率。

当然除了紧固件本身的应用以外,其实三维定位系统同样可以运用在其他零件的安装过程中,只需选取合适的定位载体就能使系统发挥功效。例如取料阶段也可以进行拓展,在工位上出现选装零件或相似零件的情况下,三维定位系统可以通过监测操作人员手部的位置信息来判断是否拿取了正确位置的物料。最后,三维定位系统在汽车装配中的应用还只是刚刚起步,随着技术不断的发展以及后续进一步的探索与挖掘,相信该应用技术会更多赋能到生产环节中,创造更大的价值与贡献。

Analyze the Application of Three-dimensional Locating System on Automobile Fastener Assembly

Feng Yijiao

(SAIC General Motors, Shanghai 202101)

This paper introduces the basic structure and mechanism of the three-dimensional locating system, and uses the system to realize the function of automatically monitoring the installation sequence and position of fasteners in the assembly process, which improves the detection ability of process quality and saves the cycle times of operators. The positioning system has the advantage of high module integration, flexible layout and strong practicability, which can be applied to the condition of the fastener error proofing in the production line. This paper also discusses the influence of 3D locating system on the fastener assembly and summarizes the relevant application strategies.Keywords: Automobile assembly; Locating; Monitor; Fastener

10.16638/j.cnki.1671-7988.2021.06.038

U466

A

1671-7988(2021)06-124-03

U466

A

1671-7988(2021)06-124-03

冯一蛟,男,本科,现任上汽通用汽车有限公司整车制造工程总装工艺工程师,负责前期工艺规划与新项目投产工作。擅长领域为新车型可制造性评估以及同步工程开发。